アルミナるつぼの紹介

アルミナの性能上の利点

アルミナ(Al₂O₃)は、真空誘導溶解炉のるつぼ耐火物用途に理想的な材料となるさまざまな性能上の利点を示します。その特性は、特に高温溶解プロセスの過酷な条件に耐えるのに適しています。

主な性能上の利点

-

電気絶縁: アルミナは優れた電気絶縁特性を提供し、炉環境内での電気ショートを防止する上で極めて重要です。

-

機械的強度: 高い硬度と機械的強度を持つアルミナるつぼは、亀裂や破損を生じることなく、大きな機械的応力に耐えることができます。

-

耐摩耗性: 材料固有の耐摩耗性により、るつぼは長期間の使用でも構造的完全性を維持します。

-

熱伝導性と耐衝撃性: アルミナは高い熱伝導性と耐熱衝撃性を誇り、効率的な熱分配を促進し、熱応力による損傷のリスクを低減します。

-

化学的安定性: アルミナは、高温での強酸および強アルカリの攻撃に耐性があるため、るつぼは化学的に不活性を維持し、腐食条件下でも劣化しません。

-

低密度: アルミナの密度が低いため、るつぼの重量が軽くなり、取り扱いと設置に有利です。

-

マイクロ波透過性: アルミナのマイクロ波無線周波数に対する透明性は、マイクロ波技術を利用する特定の溶解プロセスにおいて有益である。

-

圧縮強度と絶縁耐力: 高い圧縮強度と誘電強度は、機械的および電気的ストレスに耐えるるつぼの能力をさらに高めます。

特定の性能要件:

真空誘導溶解炉の場合、アルミナるつぼ耐火物の組成は、最適な性能を確保するために特定の基準を満たす必要があります:

| 性能要件 | 性能要件 |

|---|---|

| 熱安定性 | 材料は高温でも構造的完全性を維持しなければならない。 |

| 低ガス放出 | るつぼは、溶解プロセス中のガスの放出を最小限に抑える必要があります。 |

| 化学的不活性 | 溶融金属および炉の雰囲気との化学反応に対する耐性。 |

| 機械的耐久性 | 亀裂や破損を生じることなく、機械的応力に耐える能力。 |

| 均一な熱膨張 | 熱衝撃による損傷を防止する一貫した熱膨張率 |

これらの性能上の利点および要件は、アルミナるつぼが真空誘導溶解炉で信頼性と耐久性のあるサービスを提供し、溶解プロセスの全体的な効率と寿命に貢献することを保証します。

アルミニウム-マグネシウムスピネル層の形成

アルミナるつぼの焼結プロセスが完了すると、るつぼの内壁に沿ってアルミニウム-マグネシウムスピネルの明確な層が形成されます。このスピネル層は、いくつかの重要な分野でるつぼの性能を著しく高める重要な要素です。

第一に、アルミニウム-マグネシウムスピネルは顕著な熱安定性を示す。この特性により、るつぼは劣化することなく極端な温度変動に耐えることができ、その結果、使用寿命が延びる。この熱安定性は、真空誘導溶解炉のような高温用途において、るつぼの構造的完全性を維持するために極めて重要である。

第二に、スピネル層は本質的に焼結しやすい。この特性は、最適な性能を達成するために不可欠な焼結プロセスにおいて、凝集性のある均一な層の形成を容易にする。焼結が容易であることは、製造工程を単純化するだけでなく、最終製品の一貫性と信頼性にも寄与する。

さらに、アルミニウム-マグネシウムスピネルは、熱衝撃に対して優れた耐性を発揮する。これは、るつぼが急速な温度変化に耐え、ひびが入ったり割れたりしないことを意味し、高性能の工業用途に不可欠な機能である。強化された耐熱衝撃性により、るつぼは最も厳しい条件下でも機能性と効率性を維持することができる。

要約すると、アルミナるつぼの内壁にアルミニウム-マグネシウムスピネル層を形成することは、調製プロセスにおける極めて重要なステップである。この層は、るつぼの熱安定性と焼結のしやすさを高めるだけでなく、熱衝撃に対する耐性を大幅に向上させ、最終的に長寿命化と全体的な性能向上に貢献します。

るつぼ準備プロセス

るつぼのパウンディング

アルミナるつぼのパウンディングの工程管理は、るつぼの構造的完全性と性能を確保するための重要なステップです。このプロセスには、いくつかの細心の段階が含まれ、それぞれがるつぼの全体的な品質に貢献します。

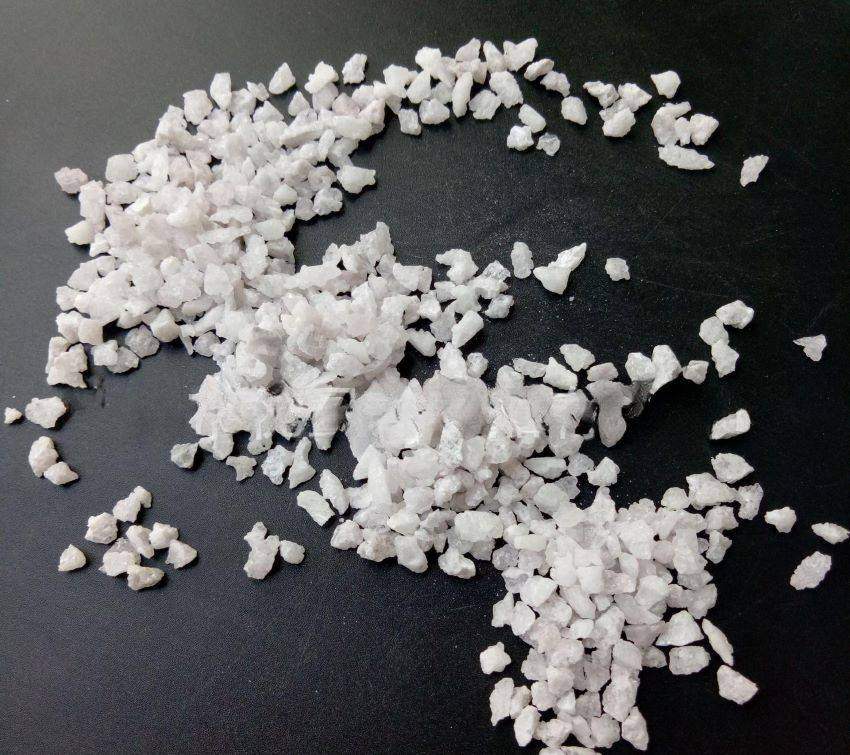

耐性材料の選択:

耐性材料の選択が最も重要です。高純度アルミナは、その卓越した熱安定性と化学侵食に対する耐性により、通常選択されます。材料は、溶融プロセス中の汚染を防止するために、厳格な純度基準を満たす必要があります。

パウンディングの準備:

調合には、原料を正確に混合し、所望の一貫性を達成することが含まれる。この段階には、混合物の成形性を高めるための結合剤や可塑剤の添加も含まれる。混合物はその後、気泡を除去し、緻密で均質な構造を確保するために、一連の機械的パウンディングを受けます。

排出段階:

パウンディングが完了すると、材料は金型に排出される。金型は、るつぼの仕様に合わせて慎重に設計され、最終製品が正しい寸法と形状を持つようにします。材料は鋳型の中で沈殿・硬化させられ、るつぼの予備的な形状が形成されます。

温度測定装置の配置:

このプロセスで重要なのは、温度測定装置を戦略的に配置することです。これらの装置はるつぼ内に埋め込まれ、焼成および焼結段階の温度変化を監視します。正確な温度制御は、熱応力を防ぎ、るつぼに耐熱衝撃性と長寿命をもたらすアルミニウム-マグネシウム・スピネル層の形成を確実にするために不可欠です。

これらの各段階は、最終製品が真空誘導溶解炉での使用に必要な高水準に適合するよう、綿密に制御されています。

るつぼのベーキングと焼結

真空誘導溶解炉用のアルミナるつぼの準備には、非真空ベーキングと真空焼結を組み合わせた細心のプロセスが含まれます。この二段階アプローチは、るつぼ内の耐火物が完全に焼成および焼結されることを保証し、それによって後続の溶解作業中のアウトガスを最小限に抑えるために極めて重要です。

非真空焼成段階では、るつぼは、アルミナ粒子の初期圧密を促進する制御された加熱条件にさらされる。この段階は、るつぼの完全性と性能を損なう可能性のある残留水分および揮発性成分を除去するために不可欠です。ベーキング工程は、熱分布が均一になるように注意深く監視され、構造的弱点につながる可能性のある局所的な過熱を防ぎます。

非真空ベーキングの後、るつぼは、機械的および熱的特性をさらに高めるプロセスである真空焼結を受けます。真空条件下では、るつぼ内に残存するガスが排出され、アルミナ材料の緻密化を促進する環境が形成されます。この焼結プロセスにより、高密度で均一な構造が得られ、るつぼを高真空溶解炉で使用する際のアウトガス発生率が大幅に低減されます。

これら 2 つのプロセスの組み合わせにより、アルミナるつぼは完全に焼成および焼結されるだけでなく、優れた熱安定性と熱衝撃に対する耐性を有することが保証される。これらの特性は、要求の厳しい真空誘導溶解用途でるつぼの完全性を維持し、耐用年数を延ばすために不可欠です。

るつぼの使用と性能

るつぼの使用条件

焼結後のアルミナるつぼは、合計 21 回の炉サイクルで生産に使用されました。これらのサイクル中、溶融室内で達成された最大真空レベルと、各炉操作の精錬段階で維持された真空状態の詳細な記録が保管されました。このデータ収集は、さまざまな操作条件下でのるつぼの性能評価に役立った。

これらの記録を分析した結果、いくつかの重要な洞察が明らかになりました:

- 真空の一貫性:るつぼは精錬期間中、一貫したレベルの真空を維持し、アウトガスを最小限に抑える効果があることを示しています。

- 操作の安定性:溶解チャンバーで達成された最大真空度は、複数回の炉の使用にわたって安定しており、るつぼの熱劣化に対する堅牢な耐性を示唆しています。

- 性能指標:さまざまな炉サイクルで真空レベルを比較することにより、るつぼの長期性能を測定し、残りの耐用年数を予測することができました。

これらの観察結果は、るつぼの信頼性と、溶解プロセスの完全性と品質を維持するために極めて重要な高真空環境での長期間の使用に適していることを裏付けています。

分析と考察

真空誘導溶解炉用のアルミナるつぼの準備プロセスにはいくつかの重要なステップがあり、それぞれが最適な性能と寿命を確保するために綿密に設計されています。主な懸念事項の1つは 水分の排除 るつぼの完全性を著しく損なう可能性があります。水分が適切に管理されないと、焼結プロセス中に気泡の形成につながり、その結果、るつぼの構造的弱点が生じ、高温条件下でるつぼが破損する可能性があります。

温度監視 は、プロセスのもうひとつの重要な側面です。ベーキングと焼結の温度を正確に管理することで、メーカーは、アルミナ材料が熱衝撃や過度の応力を受けることなく最適な緻密化に達することを保証できます。この慎重な温度管理は、るつぼの熱安定性を高めるだけでなく、早期劣化を防ぐことで耐用年数を延ばすことにもつながる。

さらに、このプロセスは以下のように設計されています。 損傷と汚染のリスクを最小限に抑える .異物がなく、るつぼの構造に高純度アルミナが使用されていることが、化学反応および物理的損傷に対する耐性の主な要因です。これにより、るつぼは、最終製品の品質に影響を与える不純物のない、溶解プロセスのための原始的な環境を維持することができます。

要約すると、アルミナるつぼの準備中に水分排除、温度監視、および汚染制御に細心の注意を払うことは、真空誘導溶解炉での性能を高めるだけでなく、その信頼性と長期的な有効性を保証します。

結論

利点のまとめ

真空誘導溶解炉プロセスとその後の焼結によって丹念に作られたアルミナるつぼは、その内壁と底面に戦略的に配置されたアルミニウム-マグネシウムスピネル層が自慢です。この層は単なる受動的な追加ではなく、るつぼの操作耐久性を大幅に向上させる重要な要素である。

第一に、アルミニウム-マグネシウムスピネル層は、卓越した侵食防止特性を提供する。これは、るつぼが高速の金属流や腐食性要素にさらされる環境において極めて重要であり、るつぼが長期間の使用にわたって構造的完全性を維持することを保証する。

次に、スピネル層の熱衝撃安定性が最も重要です。これにより、るつぼはクラックや劣化を生じることなく急激な温度変動に耐えることができ、高温の工業用途で安定した性能を維持するために不可欠な機能である。

さらに、スピネル層の高温耐性により、るつぼは極端な熱条件下でも効果を維持します。この耐性は、るつぼの寿命を延ばすだけでなく、連続的な高強度操作に対応する能力もサポートする。

要約すると、アルミニウム-マグネシウムスピネル層は、浸食、熱衝撃、および高温に対する堅固な防御を提供する画期的なものです。これにより、るつぼの寿命が延びるだけでなく、炉齢が長くなっても信頼性が高く安定した性能を維持できるようになります。

関連製品

- ラボスケール真空誘導溶解炉

- 実験室マッフル炉用エンジニアリング先進ファインアルミナAl2O3セラミックるつぼ

- カスタム機械加工および成形PTFEテフロン部品メーカー、PTFEるつぼおよび蓋付き

- エンジニアリング先進ファインセラミックス用アーク形状アルミナセラミックるつぼ 高温耐性

- エンジニアリング先進ファインセラミックス用高温アルミナ(Al2O3)炉心管