機械的性質の概要

強度と硬度

セラミック材料は、その卓越した強度と硬度で有名です。この特性は、主にその強固なイオン結合と共有結合構造に起因しています。この結合メカニズムは、セラミックに1500HVを頻繁に超える硬度を与えます。例えば、ジルコニア・セラミックの硬度は9を超え、ダイヤモンドに次ぐ硬度を誇っています。

セラミックの高い硬度は、単に理論的な利点ではなく、実用的な利点であり、耐久性と耐摩耗性に大きく影響します。この特性により、セラミックスは、切削工具、装甲メッキ、高性能機械部品のような、厳しい条件下で材料の完全性を維持しなければならない用途に最適です。

さらに、圧縮力に耐える能力で測定されることが多いセラミックの強度も、同様に素晴らしいものです。この強度は、その硬度と相まって、多くの高応力環境において、金属のような従来の材料に代わる優れた選択肢としてセラミックスを位置づけています。強い共有結合とイオン結合を特徴とするセラミックスのユニークな原子構造は、極度の機械的応力下でも構造的完全性を維持できることを保証しています。

要約すると、セラミック材料の強度と硬度は、高性能で耐久性のある材料を必要とする産業で広く使用されるための基礎となっています。変形や磨耗に耐えるその能力は、卓越した圧縮強度と相まって、多くの重要な用途においてその優位性を際立たせています。

塑性と靭性の欠如

セラミックは圧縮強度が高いにもかかわらず、引張強度が低く、塑性と靭性が低いという欠点があります。この欠点は、主にその複雑な結晶構造に起因しており、利用可能なすべり系の数が制限されています。すべり系は塑性変形に不可欠であり、材料が破壊することなく応力下で塑性変形することを可能にする。しかし、複雑な原子配列を持つセラミックスは、すべり系の数が限られているため、塑性変形が難しい。

さらに、セラミックスで転位を発生させるのに必要なエネルギーが高いことが、塑性変形しないことをさらに悪化させている。転位は結晶格子の線欠陥であり、原子が互いにすべり合うことで塑性変形を可能にする。セラミックスでは、転位を生成するのに必要なエネルギーが、応力下で容易に転位を生成・伝播できる金属に比べて著しく高い。この高い転位生成エネルギーがセラミックスの脆さの一因となり、引張応力下で破局的破壊を起こしやすくしている。

まとめると、複雑な結晶構造、限定されたすべり系、高い転位発生エネルギーの組み合わせが、セラミック材料で観察される低い引張強さ、塑性と靭性の低さを総合的にもたらしているのです。

機械的特性の指標

主要指標

セラミックタイルの用途を評価する際には、最適な性能と耐久性を確保するために、いくつかの重要な指標を綿密に評価する必要があります。 寸法偏差 および 表面品質 は、タイルのフィット感と美観に直接影響するため、基礎となります。 吸水性 はもう一つの重要な要素で、過剰な吸水は経年変化による変色や反り、構造的な劣化につながります。

吸水率 破断弾性率 と 破断強度 は、荷重によるタイルの曲げや破断に対する抵抗力を測る重要な機械的特性です。これらの指標は、タイルが繰り返し応力を受けるような交通量の多い場所では特に重要です。 耐熱衝撃性 は、屋外や工業環境で使用されるような温度変化にさらされるタイルにとって不可欠であり、ひび割れすることなく熱サイクルに耐えられることを保証します。

最後に 耐摩耗性 は、タイル表面の完全性と長寿命を維持するために極めて重要であり、特に人の往来が激しい場所や研磨材が使用される場所では重要です。これらの各指標は、様々な用途におけるセラミックタイルの全体的な品質と適合性を決定する上で、明確でありながら相互に関連した役割を果たしています。

| 指標 | 重要性 |

|---|---|

| 寸法偏差 | 適切な納まりと外観を確保 |

| 表面品質 | 美観と触感に影響する |

| 吸水性 | 変色、反り、構造劣化を防ぐ |

| 曲げ弾性率 | 荷重による曲げに対する抵抗力を測定 |

| 破断強度 | 荷重下での破断に対する抵抗力を測定 |

| 耐熱衝撃性 | 温度変化に対する耐久性 |

| 耐摩耗性 | 磨耗や破損の際に表面の完全性を維持します。 |

これらの指標は総体的にセラミックタイルの機械的・構造的完全性を規定し、製造業者や消費者が特定の用途に最も適した材料を選択する際の指針となります。

金属との比較

セラミックは、金属と比較した場合、優れた弾性率と硬度で際立っています。これは主にイオン結合と共有結合が強いためで、その結果、硬度は1500HVを超えることが多く、ジルコニア・セラミックスの硬度は9を超え、ダイヤモンドに次ぐ硬度に達します。しかし、この印象的な硬度には代償が伴います。セラミックスは、引張強度が著しく低く、室温での塑性変形はごくわずかです。破損する前にかなりの塑性変形を起こすことができる金属とは異なり、セラミックスは脆いままであるため、引張応力下で破局的な破壊を起こしやすい。

| 特性 | セラミックス | 金属 |

|---|---|---|

| 弾性率 | 高い | 低い |

| 硬度 | 高い | 低い |

| 引張強さ | 低い | 高い |

| 塑性変形 | ほとんどなし | 有意 |

特性におけるこの二律背反は、セラミックスと金属の機械的挙動における根本的な違いを浮き彫りにしています。セラミックは、高い硬度と耐摩耗性を必要とする用途には理想的ですが、その塑性と靭性の欠如は、引張強さと延性が最も重要な状況での使用を制限します。これらのトレードオフを理解することは、特定のエンジニアリング用途に適した材料を選択する上で極めて重要です。

機械的特性に影響を与える要因

温度の影響

温度はセラミックの機械的挙動を決定する上で極めて重要な役割を果たし、特に弾性率に影響を与えます。温度が上昇すると、熱膨張によりセラミック構造内の原子間隔が広がります。この膨張は、原子間距離の増加によって剛性をもたらす原子間力が弱まるため、弾性率の低下につながります。この現象は、材料が加熱されるにつれて、よりコンプライアントになり、剛性が低下することとして視覚化することができます。

例えば、ガスタービンや炉のような高温用途では、セラミックの熱膨張はその機械的特性を大きく変化させます。高温では、弾性率の低下は、機械的応力に耐える材料の能力に影響を与える可能性があり、設計段階で適切に考慮されなければ、構造的な欠陥につながる可能性があります。

| 温度範囲 | 弾性率の変化 | 意味 |

|---|---|---|

| 室温 | 高い弾性率 | 優れた剛性と耐変形性 |

| 高温 | 弾性率の低下 | 剛性が低下し、応力下で変形が大きくなる可能性がある。 |

温度と弾性率の関係は直線的ではなく、特定の材料組成と微細構造の影響を受けた複雑なパターンをたどります。航空宇宙工学で使用されるような先進的なセラミック材料は、しばしば厳密な熱解析を受けてこれらの影響を予測・緩和し、過酷な条件下での性能を確保しています。

要約すると、セラミックは常温では優れた機械的特性を示すものの、高温になると原子間隔の変化により性能が著しく低下します。この温度依存的な挙動を理解し管理することは、さまざまな高温用途でセラミックスを効果的に使用するために極めて重要です。

気孔率の役割

気孔率は、セラミックの弾性率を決定する上で極めて重要な役割を果たしており、気孔率のレベルと材料の機械的特性には直接的な相関関係があります。気孔率が増加すると、セラミックの弾性率は急激に低下します。この現象は、材料内に空隙が存在することに起因しており、空隙が応力の集中源として機能するため、セラミック全体の剛性と強度が低下します。

空隙の悪影響を軽減する効果的な方法として、高度な焼結技術が登場しています。これらの技術には、熱間等方加圧(HIP)やフィールド・アシスト焼結技術(FAST)が含まれ、セラミックの空隙レベルを大幅に低減することができます。これらの空隙を最小限に抑えることで、弾性率や総合強度といったセラミックの機械的特性を大幅に改善することができます。

| 焼結技術 | 空隙率への影響 | 弾性率への影響 |

|---|---|---|

| 熱間静水圧プレス (HIP) | 均一な圧力を加えることで気孔率を低減 | 弾性率の増加 |

| フィールドアシスト焼結技術(FAST) | 高密度化 | 機械的特性の向上 |

まとめると、気孔率はセラミックの機械的完全性に重大な課題をもたらしますが、最新の焼結プロセスは、セラミックの構造的・機械的性能を向上させる実行可能な解決策を提供します。

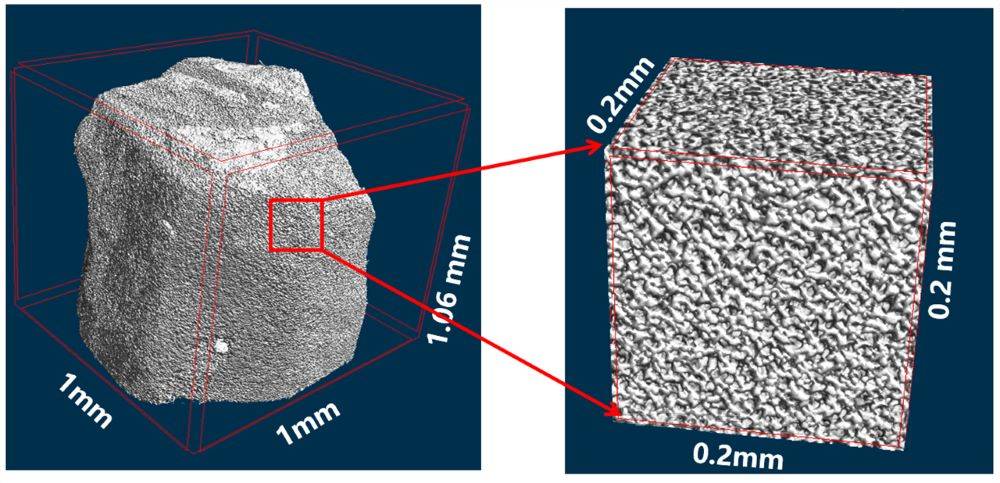

粒径効果

セラミックスの粒径を小さくすることは、その強度を著しく高める重要な要因です。この現象は、粒径が小さくなるにつれて材料の降伏強度が増加するというホール・ペッチの関係に起因しています。これは主に、転位の移動に対する障壁として働き、塑性変形を妨げる粒界の数が増えることに起因する。

しかし、セラミック強度の向上は粒径だけに依存するわけではない。不純物や気孔率といった他の要因も、セラミックの全体的な機械的特性を決定する上で重要な役割を果たしています。不純物は応力を集中させる作用があり、破壊を誘発する局所的な弱点につながります。一方、気孔率は、材料の密度を著しく低下させ、その結果、機械的完全性を低下させます。空隙率が高くなると、材料構造内に空隙が存在することで耐荷重性が弱まるため、弾性率と全体的な強度が急激に低下します。

結晶粒径とその他の要因の相互作用を説明するために、以下の表を参照してください:

| 因子 | 強度への影響 | メカニズム |

|---|---|---|

| 粒度 | 正 | 粒界の増大が転位の移動を妨げる。 |

| 不純物 | 負 | 応力が集中し、局所的な弱点となる。 |

| 気孔率 | ネガティブ | 材料密度を低下させ、耐荷重性の低下につながる。 |

要約すると、結晶粒径を小さくすることはセラミック強度を向上させるための効果的な戦略ですが、最適な機械的特性を得るためには、不純物や気孔率を最小限に抑える努力とバランスを取る必要があります。ホットプレスやスパークプラズマ焼結などの高度な焼結プロセスを採用することで、気孔率を低減し、結晶粒径を微細化することができ、それによってセラミック材料の全体的な強度と耐久性を高めることができます。

機械的特性を向上させる方法

ナノ材料の添加

セラミック材料へのナノ・アルミナの組み込みは、その全体的な性能を向上させる変革的な戦略であることが証明されている。このナノスケール粒子を組み込むことで、焼結プロセスを大幅に最適化することができる。具体的には、ナノアルミナの添加により、必要な焼結温度が低下し、エネルギー消費量が削減されるだけでなく、製造プロセス中の熱劣化のリスクも最小限に抑えられる。

さらに、セラミック材料の緻密化は、ナノアルミナの含有によって著しく改善される。この緻密化の向上は、より均一でコンパクトな微細構造につながり、材料の機械的特性を高める上で極めて重要である。微細構造の改善は、より高い曲げ強度と破壊靭性につながり、セラミックスを機械的応力や突発的な衝撃に対してより強いものにする。

まとめると、ナノアルミナの戦略的添加は、製造プロセスを合理化するだけでなく、セラミック材料に優れた機械的特性を付与し、様々な産業用途においてより汎用性と信頼性を高める。

閉じ込め効果による強化

閉じ込め効果には、横方向と覆い方向の両方の制約が含まれ、特に圧縮荷重条件下で、セラミックスの機械的特性を強化する上で極めて重要な役割を果たします。この効果は、セラミック固有の脆さを利用して破壊の伝播を緩和し、それによってセラミックの全体的な強度を大幅に向上させます。

横方向の拘束は、多くの場合、外力の印加または材料の構造設計によって達成され、圧縮力を受けた際のセラミック材料の横方向の膨張を制限する働きをします。この制限により、致命的な破損につながる可能性のあるマイクロクラックの形成を防ぐことができます。同様に、保護コーティングやカプセル化によって実現できるカバー拘束は、応力を誘発し亀裂の発生を促進する可能性のある環境要因からセラミックを保護します。

脆性破壊の防止における閉じ込めの有効性は、十分に立証されています。例えば、産業機械や航空宇宙用途に見られるような高応力環境では、閉じ込め効果により、セラミックの破壊挙動を突然の破局的事象から、より制御された緩やかなプロセスへと変化させることができます。この変化は、セラミック部品の信頼性を高めるだけでなく、使用寿命を延ばすことにもつながります。

さらに、横方向の制約とカバーの制約を組み合わせることで、相乗効果が生まれ、それぞれの方法の利点が増幅されます。この二重のアプローチにより、セラミック材料は過酷な条件下でも堅牢性と弾力性を維持することができます。その結果、高い圧縮強度を維持するだけでなく、破壊に対する耐性も向上し、より広範な要求の厳しい用途に適した材料となります。

新しい方法

2次元グラフェンアレイをセラミックマトリックスに埋め込むことは、機械的特性を向上させる画期的なアプローチである。この方法は、卓越した強度と柔軟性で知られるグラフェンのユニークな構造特性を活用するものである。このグラフェンアレイを一体化させることで、セラミックマトリックスは一変し、破局的破壊の状態から安定した伝播挙動を示す状態に移行する。この統合により、セラミックスの機械的靭性と強度が大幅に向上するだけでなく、より制御された予測可能な破壊メカニズムが導入される。

このプロセスでは、セラミック構造内にグラフェンシートを注意深く配置し、応力をより効果的に吸収・分散できるネットワークを形成する。この整列は、グラフェンの利点を最大限に引き出すために極めて重要であり、材料固有の特性が十分に発揮されるようになる。その結果、亀裂の発生と進展に対して優れた耐性を示すセラミック材料が生まれ、耐久性と信頼性が最重要視される用途に理想的なものとなる。

さらに、グラフェンアレイの添加は、機械的特性の多面的な向上につながる。例えば、靭性が向上することで、材料が破壊するまでに高い応力レベルに耐えることができるようになる一方、強度が向上することで、材料が変形することなく、より大きな荷重に耐えることができるようになる。この二重の強化は、セラミックスの応用範囲を広げるだけでなく、材料科学の研究開発に新たな道を開くものでもある。

要約すると、2次元グラフェンアレイをセラミックマトリックスに組み込むことは、機械的靭性と強度を大幅に向上させる新規かつ効果的な方法を提供し、それによってセラミックの破壊挙動を一変させ、より堅牢で信頼性の高い材料への道を開くことになる。

関連製品

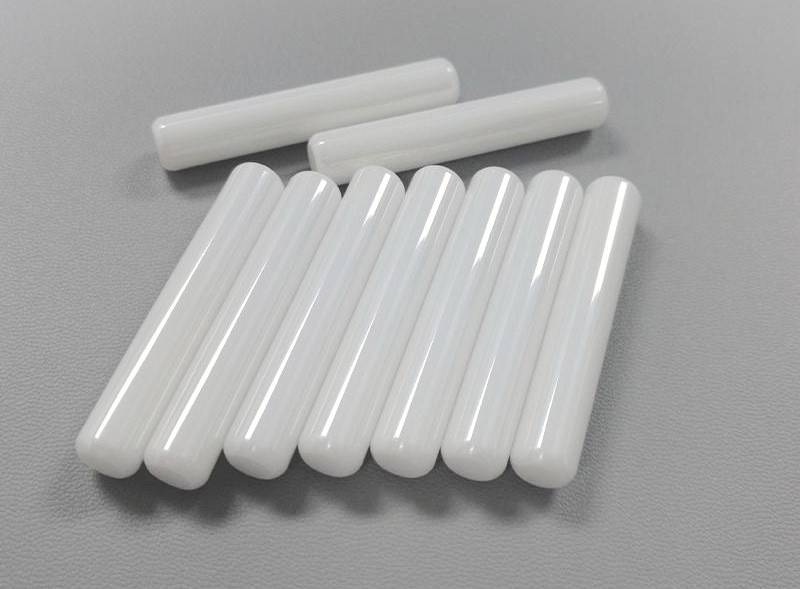

- エンジニアリング先進ファインセラミックス用精密加工ジルコニアセラミックボール

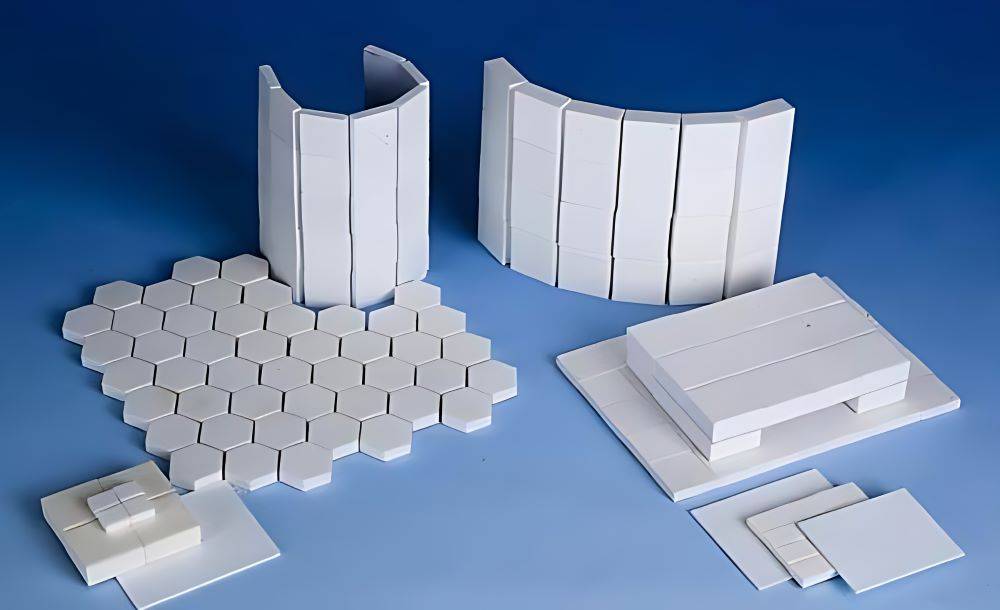

- エンジニアリング 高度ファインセラミック ヘッドツイーザー 先細エルボージルコニアセラミックチップ付き

- エンジニアリング先進ファインセラミックス用精密加工イットリア安定化ジルコニアセラミックプレート

- エンジニアリング先進ファインセラミックス加工用カスタムメイドアルミナジルコニア特殊形状セラミックプレート

- カスタム窒化ホウ素(BN)セラミック部品