目次

回転炉技術の紹介

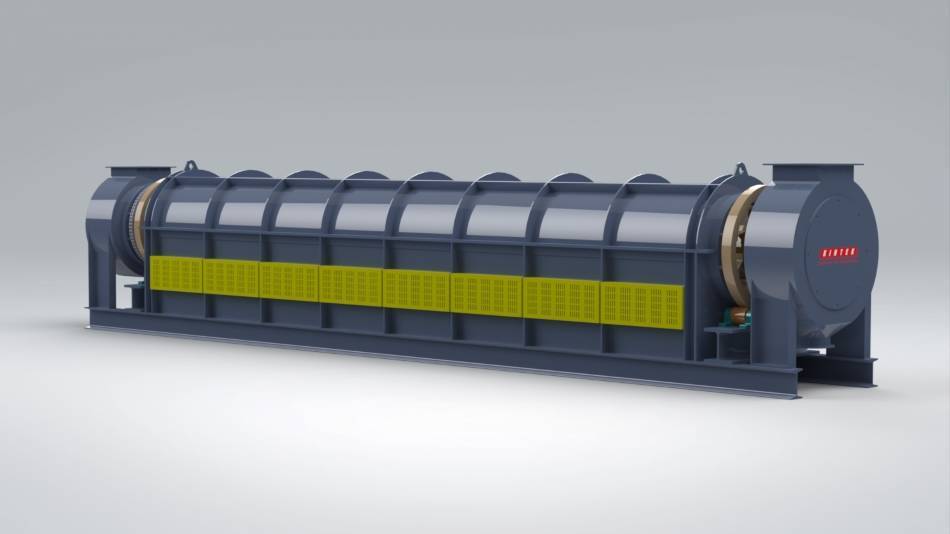

回転炉 は様々な産業で、高温での材料の連続熱処理に広く使用されています。回転炉は大量の材料を処理でき、均一な加熱が可能なため、他のタイプの炉よりも優れています。この記事では、回転炉技術の複雑さを掘り下げ、設計の改善と効率的な材料処理への影響を探ります。攪拌・搬送技術、傾斜機構、燃料オプション、耐火物ライニング材における具体的な進歩について説明する。これらの設計上の留意点を理解することで、産業界は回転炉の性能を最適化し、処理能力、エネルギー効率、製品品質を向上させることができます。

性能向上のための設計の進歩

混合および搬送技術

混合技術は体積利用率を高めることで回転炉の性能を大幅に向上させます。これは、熱伝導や物質移動によって反応時間が制限されるプロセスにおいて特に有益です。所要時間を短縮することで、混合技術は同じプロセス要求を満たす小型炉の使用を可能にします。

回転炉における一般的な混合手法のひとつに、スクリューコンベアまたはネジロッドの使用があります。この設計により、炉内を移動する原料の混合を制御することができます。別の構成では、管内で原料を揺すって混合を促進する反響型設計が採用されます。

鉱石から金属を抽出する用途では、回転炉に傾斜機構を追加することができます。これにより、液体金属が炉から排出され、鉱石からの金属の分離が容易になる。

このような混合・搬送技術の進歩により、回転炉の能力は大幅に向上し、効率と生産性を改善しながら、より広範な材料やプロセスに対応できるようになりました。

混合と搬送の革新

混合・搬送技術は、処理環境を改善し、材料の均質性を確保する上で極めて重要な役割を果たします。これらの技術は、効率と製品品質の向上に貢献するいくつかの利点を提供します。

材料の均質性の促進

混合技術は、混合物内の成分の均一な分布を保証します。これは、最終製品の組成や特性を正確に制御する必要があるプロセスにとって極めて重要です。材料組成のばらつきをなくすことで、混合技術は欠陥のリスクを低減し、最終製品の一貫性を高めます。

不要な軸方向混合の防止:

材料が処理容器の長さ方向に移動すると、軸方向の不要な混合が起こり、不均一性が生じます。搬送技術は、材料の移動を制御し、軸方向の混合を防止し、プロセス全体を通して望ましい均質性を維持することにより、この問題に対処します。

熱および物質移動の改善:

混合・搬送技術は、処理環境内での効率的な熱・物質移動を促進します。均一な混合を促進することで、これらの技術は反応物、触媒、その他のプロセス構成要素間の接触を強化します。この接触改善により、反応が促進され、プロセスの効率が向上します。

サイクルタイムの短縮と生産性の向上:

最適化されたミキシングと搬送システムは、材料の効率的な処理を保証することで、サイクルタイムを大幅に短縮することができます。ボトルネックを解消し、ダウンタイムを最小限に抑えることで、これらの技術は生産性とスループットを高め、生産能力の向上につながります。

製品品質の向上:

改善された材料の均質性、制御された混合、効率的な熱および物質移動の組み合わせは、製品の品質向上に貢献します。欠陥を排除し、均一な組成を確保し、所望の材料特性を維持することで、混合・搬送技術は業界標準を満たす高品質の製品を生産する上で重要な役割を果たします。

傾斜回転炉の利点

傾斜回転炉は従来の静止回転炉と比較して、以下のような多くの利点を提供します:

サイクルタイムの短縮

傾斜炉では、溶融金属を鋳型に流し込むために手動で炉を傾斜させる必要がないため、サイクルタイムが短縮されます。この自動化により労働力が削減され、生産性が向上します。

スループットの向上

炉を迅速かつ効率的に傾けることができるため、オペレーターは複数の鋳型を短時間で充填することができます。このスループットの向上は、生産率の向上と全体的な効率の改善につながります。

効率的なエネルギー利用

傾動式回転炉は静止炉に比べてエネルギーを効率的に利用します。炉を傾斜させることができるため、溶湯の流れをより適切に制御でき、熱損失を最小限に抑えてエネルギー消費を削減します。

その他の利点

これらの主なメリットに加え、傾斜回転炉には以下のようなメリットもあります:

- 注湯中の流出や事故のリスクを低減することによる安全性の向上

- 鋳型の配置や向きの柔軟性が向上

- 自動傾斜機構による人件費の削減

- 溶湯分布および温度制御の改善による製品品質の向上

- 排出ガスとエネルギー消費の削減による環境に優しい操業

全体として、傾斜回転炉は効率的で生産性の高い金属溶解・鋳造プロセスを必要とする鋳物工場やその他の産業にとって、貴重な資産となる様々な利点を提供します。

燃料オプションとライニング材

回転炉は様々な燃料オプションを利用して熱を発生させます:

ガス: ガス:天然ガスは、入手可能で費用効率が高く、クリーンな燃焼特性を持つため、一般的に使用される燃料です。

ディーゼル: ディーゼル燃料はガスに比べてエネルギー密度が高いが、汚染物質を多く排出する可能性がある。

炉油: 重質燃料である炉油は、熱効率が高く、極端な温度を必要とする用途に適している。

燃料の選択は、入手可能性、コスト、環境規制、炉の設計などの要因に依存する。

耐火物ライニング材の重要性:

耐火物ライニング材は炉の効率と寿命にとって極めて重要である。耐火物ライニング材は溶融材料と炉構造の間のバリアとして機能し、極端な熱、化学反応、摩耗から炉を保護します。

耐火物ライニングの種類

- レンガ: 耐久性と耐高温性に優れるが、設置に熟練を要する場合がある。

- セメント: 柔軟性があり、施工が容易。

- 成形可能: 多用途でカスタマイズ可能で、複雑な形状や補修に使用される。

耐火物ライニングの利点

- 断熱:炉の温度を維持し、エネルギー消費を削減します。

- 腐食保護:溶融材料と炉構造の化学反応を防止します。

- 耐熱衝撃性急激な温度変化に耐え、炉の寿命を延ばします。

- 環境保護排出物を最小限に抑え、空気環境を改善します。

耐火物ライニングの寿命に影響する要因

- 耐火物の種類

- 炉の運転温度

- 合金交換の頻度

- 冷却および加熱サイクル

適切な燃料オプションを選択し、高品質の耐火物ライニング材を採用することで、回転炉の効率、寿命、安全性を大幅に向上させることができます。

回転炉の工業的用途

回転炉は様々な分野で利用される多用途の工業用加熱システムです。その用途は金属加工から材料加工まで多岐にわたり、その適応性と効率性を示しています。

金属加工

- 鍛造 精密な温度制御と均一な加熱が可能な回転炉は、鍛造プロセスに最適です。

- アルミニウム溶解: 回転式溶解炉はアルミニウムスクラップのリサイクルに非常に効率的で、あらゆる形態のスクラップを効果的に回収します。

材料加工

- セラミックのドーピング 回転炉はセラミックへの希土類金属のドーピングを可能にし、特殊用途向けにセラミックの特性を改良します。

- 焼成: 回転式管状炉はバラ原料の連続処理用に設計されているため、焼成プロセスに適しています。

- 酸化: 回転式管状炉は材料の酸化を促進し、その特性を高め、化学反応を可能にします。

- 焙焼: 回転式管状炉は焙焼プロセスに採用され、相転移に影響を与え、材料組成を変化させます。

回転炉の利点

回転炉には以下のような多くの利点があります:

- 温度の均一性: 温度均一性: 高品質の発熱体は優れた温度均一性を確保し、一貫した材料処理を実現します。

- 連続処理: 回転式管状炉は連続的な材料処理用に設計されているため、効率と生産性が向上します。

- 多様な用途: 回転式炉は幅広い産業や用途に対応し、その汎用性と適応性を実証します。

温度均一性の最適化

回転炉の回転炉温度均一性は処理材料の品質と安定性に直接影響するため、最も重要です。

最適な温度均一性を達成するためには、高品質の発熱体が重要な役割を果たします。これらのエレメントにより炉室全体に均一な熱分布が確保されるため、温度変化が最小限に抑えられ、加熱プロセスが正確に制御されます。

炉内で試料が連続的に回転することで、温度均一性がさらに高まります。試料が高温の炉内を移動する際、すべての表面が一貫した温度プロファイルにさらされるため、均一な加熱が実現し、製品の均質性が向上します。

高品質の発熱体と試料の連続回転を利用することで、回転炉は卓越した温度均一性を実現し、一貫した材料特性と製品品質の向上を保証します。

関連製品

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 実験室用真空チルト回転管炉 回転管炉

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉