電気式ロータリーキルン熱分解炉の紹介

電気式ロータリーキルン熱分解炉 は、廃棄物を貴重な資源に変換し、化学反応を促進する現代の工業プロセスにおいて極めて重要な役割を担っています。この包括的なガイドブックでは、様々な産業における基本原理と重要性の概要から、これらの炉の複雑さを掘り下げます。炉の設計、運転、効率化要因、用途を探求し、これらの高度なシステムがいかに持続可能で効率的な産業慣行に貢献しているかを徹底的に理解します。電気式ロータリーキルンの熱分解技術の進化を促進する仕組み、課題、イノベーションを明らかにします。

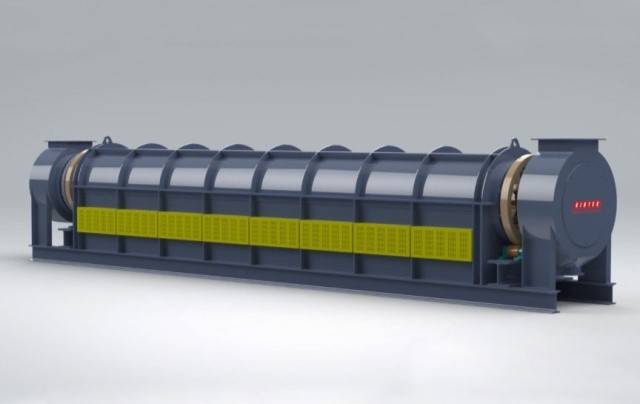

電気式ロータリーキルンの設計と構造

電気式ロータリーキルンは、セメント、石灰、鉄鉱石還元などの産業における様々な高温プロセスに不可欠な洗練された機器です。その設計と構造には、効率的な運転と熱管理を確実にするためのいくつかの重要な構成要素が含まれます。ここでは、キルンのシェル、耐火物ライニング、サポートシステム、熱交換器を含むこれらの構成部品の詳細な説明を掘り下げ、キルンの全体的な運転と効率におけるこれらの構成部品の重要性を強調します。

キルン外殻

キルンシェルは、ロータリーキルンの基礎構造であ り、通常、厚さ15mmから30mmの軟鋼板を圧延し て作られる。この鋼板を溶接して円筒状にした構造で、長さは230メートル、直径は6メートルにもなる。シェルの主な役割は、構造的な完全性を提供し、内部のコンポーネントを支えることである。自重、耐火物ライニング、加工材料による大きなねじれや曲げ応力に耐えるように設計されている。シェルはまた、熱膨張と熱収縮を考慮し て設計されなければならない。

耐火物ライニング

耐火物ライニングは、1000℃を超えることもあるキルン 内の極端な温度から鋼製シェルを保護する重要な 部材である。このライニングは通常、マグネサイト、アルミナ、炭化ケイ素などの高級耐火物で作られ、特定のプロセス要件と必要な耐薬品性に基づいて選択される。ライニングの厚みと組成は、最適な保温性を確保し、熱損失を最小限に抑えるために細心の注意を払って選択されます。ライニングはまた、処理される材料に安定した表面を提供し、損傷や汚染につながる金属シェルとの直接接触を防ぎます。

サポートシステム

ロータリーキルンの支持システムには、キルンのアライメントを維持し、回転を容易にするために不可欠なタイヤ(乗り輪)とローラーが含まれます。タイヤはシェルに取り付けられ、キルンの重量を支え、スムーズな回転を可能にするために戦略的に配置された一連のローラーの上に乗ります。これらの部品は、大きな荷重と熱応力に対応できるように設計されており、キルンのミスアライメントや変形を最小限に抑えます。支持システムには、モーターとギアボックスによって駆動されるギアリングとピニオンから成る駆動アセンブリも含まれます。このアセンブリがキルンの回転速度を制御し、処理の均一性に重要な役割を果たす。

熱交換器

熱交換器は、燃焼ガスから被処理物への熱伝達を促進し、ロータリーキルンの効率に不可欠です。熱交換器には、キルンに入る前に原料を予熱する予熱器と、キルンから出た後に処理物を冷却するクリンカ冷却器があります。サイクロン分離器や火格子冷却器を組み込んだものなど、先進的な熱交換器の設計は、熱回収プロセスを強化し、エネルギー消費を削減し、全体的な効率を向上させる。熱交換器の選択と構成は、プロセス固有の要件に合わ せて調整され、最適な熱管理とエネルギー利用を保証する。

結論として、電気式ロータリーキルンの設計と建設には、様々な構成要素が複雑に絡み合っており、それぞれがキルンの効率的で信頼性の高い運転を確保するために重要な役割を果たしています。堅牢な鋼製シェルや断熱性の高い耐火物ライニングから、精密な支持システムや高度な熱交換器に至るまで、すべての要素は、高温の工業プロセスの厳しい要求を満たすために綿密に設計されている。これらの部品の機能と重要性を理解することは、ロータリーキルンの性能と寿命を最適化するために不可欠です。

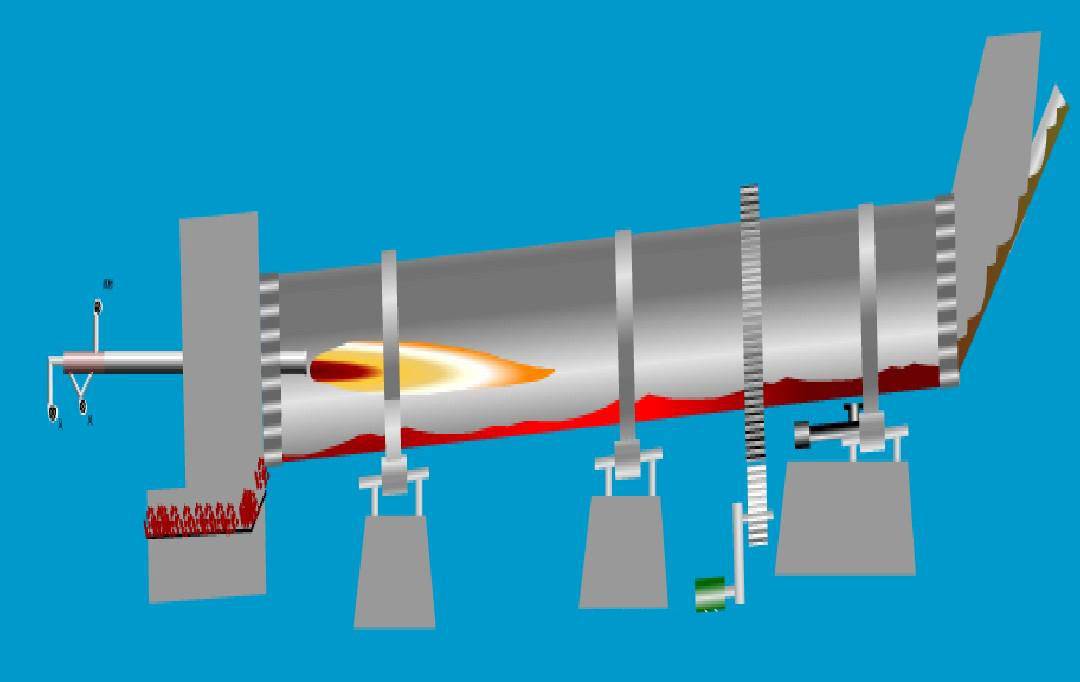

作動原理とプロセスフロー

電気式ロータリーキルンは回転ドラム技術の原理で作動し、原料は回転ドラム内でタンブリングされ、直接または間接的に加熱されて目的の温度に達し、目的の化学的または物理的反応を誘発します。このプロセスには、効率的で制御された熱分解を保証するいくつかの重要なコンポーネントとメカニズムが含まれます。

材料の移動

ロータリーキルンは、水平からわずかに傾斜した円筒形のシェルで構成され、その長手方向軸を中心にゆっくりと回転する。処理される原料は円筒の上端に投入される。キルンが回転するにつれて、原料は徐々に下端に向かって移動し、回転とわずかな傾斜によって一定の撹拌と混合が行われる。この動きにより、原料が均一に熱にさらされ、目的の反応が促進される。

熱供給メカニズム

電気式ロータリーキルンの熱供給には直接加熱と間接加熱がある。直接加熱では、高温のガスがドラムを通って供給され、直接材料に接触し、対流と伝導によって加熱されます。この方式は、高い熱伝導率を必要とするプロセスに有効である。間接加熱では、不活性な環境を維持するために外部から加熱されるキルンのシェルとの接触を通じて材料が加熱される。この方式は、高温のガスに直接触れることで 材料が汚染されたり変質したりする可能性のある プロセスに適している。

熱分解プロセスにおける回転の役割

キルンの回転は熱分解プロセスで重要な役割を果たす。原料がキルンに沿って連続的に混合され移動することで、局所的な過熱を防ぎ、均一な加熱を保証します。回転はまた、原料からの水分や揮発成分の蒸発を助け、熱分解反応を促進します。回転速度は、キルン内での原料の滞留時間を最適化するために慎重に制御され、原料が所望の温度に到達し、必要な反応を経てから排出されるようにします。

プロセスフロー

電気式ロータリーキルンのプロセスフローは以下のようにまとめられる:

- 投入:被処理物を投入装置でキルン上端に投入する。

- 加熱:高温ガスまたはキルン外壁に直接または間接的に接触させて加熱する。

- 反応:原料がキルン内を移動する際、制御された温度と滞留時間により、目的の化学的または物理的反応が起こる。

- 排出:処理物は、排出装置を用いてキルン下端から排出される。

- 制御:温度、回転数、保持時間などのパラメータを監視・調整する制御装置により、全工程を制御し、最適な性能を確保する。

構造と部品

電気式ロータリーキルンの基本的な構成要素は以下の通りである:

- シェル:円筒形の容器で、原料を入れ、その軸を中心に回転する。

- 耐火物:シェル内部の耐熱ライニングで、高温や化学反応から金属シェルを保護する。

- サポートタイヤとローラー:キルンの重量を支え、回転を容易にする部品。

- ドライブギア:キルンの回転を駆動する機構。

- 内部熱交換器:キルン内の熱伝達を高め、効率を向上させる装置。

用途

電気式ロータリーキルンは、様々な産業で以下のようなプロセスに広く使用されています:

- セメント製造:セメント製造:石灰石を焼成してセメントクリンカーを製造する。

- 石灰製造:石灰石を焼成して生石灰を製造する。

- 冶金プロセス:鉱石の焙焼、鉄鉱石ペレットの製造

- 化学工業:熱分解または合成による化学物質の製造。

結論として、電気式ロータリーキルンは、材料を高温処理するための多用途で効率的な装置である。回転ドラム内の材料の制御された移動、加熱、反応を伴うその動作原理は、幅広い用途において正確で一貫した結果を保証します。

効率と性能要因

電気式ロータリーキルン熱分解炉の効率は、熱供給、回転速度、材料の特性など、いくつかの重要な要因に影響されます。これらの要因を最適化することで、炉の性能を大幅に向上させることができ、製品の品質、エネルギー消費量、環境への影響の改善につながります。

熱供給

熱供給の方法は電気式ロータリーキルン熱分解炉の効率を決定する重要な要素である。正確な温度制御と急速加熱が可能な電気抵抗加熱が一般的です。高速電気加熱は炉の停止・開始時間を短縮し、運転効率を高めます。軽量の多結晶セラミックファイバー断熱ライナーの使用により、熱損失がさらに最小限に抑えられ、エネルギー効率が高く環境に優しいプロセスになります。

さらに、インテリジェントなPID熱制御技術を備えたタッチスクリーン・コントローラーなどの高度な制御システムにより、正確な温度管理が可能になります。これらのシステムには、温度過昇や温度センサー故障のアラームなどの機能があり、即座に是正措置を取ることができます。さらに、複数の加熱プログラムを保存したり切り替えたりできるため、さまざまな製造プロセスや配合に容易に適応できます。また、継続的な改善や研究のために、過去の加熱データを分析することもできます。

回転速度

ロータリーキルンの回転速度は、熱分布と材料処理に重要な役割を果たします。通常、キルンは斜めに傾斜しており、ゆっくりとした速度で回転するため、システム内の基材への効果的な熱分布が確保されます。このゆっくりとした回転により、均一な加熱と原料の最適な滞留時間が可能になり、これは望ましい熱分解の結果を得るために極めて重要である。

例えば、ロータリーキルン式熱分解リアクターは、特にバイオマスからのオイル製造において、低速熱分解操作に特に効果的である。このような反応器の効率は回転速度に影響され、回転速度は処理される原料の特定の要件に合わせて慎重に調整する必要がある。

熱分解される材料の特性も炉の効率に大きな影響を与える。熱伝導率や比熱容量が高い材料は、熱伝導と全体的な効率を高めることができる。さらに、材料の化学組成や物理的構造は熱分解プロセスに影響を与え、最終製品の歩留まりや品質に影響を与えます。

ニッケル基合金の炉心管は、その高温・耐食性により、最高1100℃の連続運転下でも変形を最小限に抑えることができるため、しばしば使用されます。この堅牢性は、長期間にわたって炉の完全性と効率を維持するために不可欠です。

カスタマイズと環境への配慮

カスタマイズは電気式ロータリーキルン熱分解炉の効率を高めるもう一つの側面です。例えば、空冷機構を組み込むことで温度制御を安定させ、オーバーシュートを防止して安定した性能を確保することができます。加熱部の全面(360°)にヒーターを配置し、ヒーターとレトルトの距離を近づけることで、均一な熱伝達、高い熱効率、最小限の熱損失を実現します。

このような炉の設計と運転においては、環境への配慮も最優先されます。熱損失を最小限に抑え、エネルギー効率の高い材料と技術を使用することで、電気式ロータリーキルン熱分解炉は環境フットプリントを大幅に削減することができます。これは持続可能性の目標に沿うだけでなく、炉の全体的な効率と性能を高めることにもなる。

結論として、電気式ロータリーキルン熱分解炉の効率と性能を最大化するには、熱供給、回転速度、材料特性などの要因を最適化することが不可欠である。先進技術とカスタマイズ・オプションを活用することで、これらの炉は製品品質、エネルギー効率、環境持続可能性の面で優れた成果を達成することができる。

電気式ロータリーキルン熱分解炉の用途

電気式ロータリーキルン熱分解炉は、廃棄物管理、化学物質生産、バイオ燃料生成などのプロセスに革命をもたらし、多くの産業で不可欠なツールとなっています。これらの高度な炉は、制御された熱分解を利用して原材料を価値ある製品に変換し、近代的な産業慣行の礎石となっています。

廃棄物処理

電気式ロータリーキルン熱分解炉の最も重要な用途の一つは廃棄物処理分野です。この炉は、リサイクル不可能なプラスチックを合成燃料に変換するプラスチック燃料化 (PTF) システムなど、さまざまな廃棄物エネルギー化技術に採用されています。ロータリーキルンの熱分解プロセスは、都市ごみ、有害廃棄物、医療廃棄物など、幅広い種類の廃棄物の処理を可能にする。これは埋立負担の軽減に役立つだけでなく、廃棄物を再利用可能な資源に変換することで、循環型経済にも貢献している。

化学生産

化学産業では、電気式ロータリーキルン熱分解炉がさまざまな化学物質の製造に使用されている。特にバイオマスからのメタノール、活性炭、木炭の合成に有用である。炉の温度と滞留時間を正確に制御することで、高品質の製品生産と効率的な化学反応を実現します。さらに、石灰石や石膏などの鉱物の脱炭酸にも使用され、セメントや石膏の製造に欠かせない工程となっています。

バイオ燃料の生成

バイオ燃料の生成も電気式ロータリーキルン熱分解炉の多様性が発揮される分野です。熱分解炉は、木材チップ、農業残渣、下水汚泥などのバイオマスを、バイオオイル、バイオ炭、合成ガスなどのバイオ燃料に変換するために使用されます。ロータリーキルンでの熱分解プロセスにより、これらの材料を効率的にエネルギー豊富な製品に変換することができ、化石燃料の代替として使用できるため、温室効果ガスの排出を削減し、持続可能性を促進することができる。

ケーススタディと実世界での応用

電気式ロータリーキルン熱分解炉の実際の用途における有効性を強調するケーススタディがいくつかあります。例えば、ある大手化学会社は、水質浄化や空気濾過システムに不可欠な高品位活性炭の製造にこの炉を利用している。また、廃棄物処理施設では、ロータリーキルンによって都市固形廃棄物を合成ガスに変換し、これを発電に利用しており、廃棄物処理と再生可能エネルギー生産の融合を示している。

結論として、電気式ロータリーキルン熱分解炉は、様々な産業で持続可能な実践を進める上で極めて重要である。廃棄物を効率的に貴重な資源に変換し、高品質の化学物質を生産し、再生可能なバイオ燃料を生成するその能力は、現代の産業プロセスにおけるその重要性を強調している。技術が進化し続けるにつれ、これらの炉はより持続可能で効率的な未来を形作る上でさらに重要な役割を果たすようになるでしょう。

メンテナンスと安全性

電気式ロータリーキルン熱分解炉のメンテナンスは、その寿命と安全性を確保する上で極めて重要です。適切なメンテナンスは機器の寿命を延ばすだけでなく、事故を防止し、効率的な運転を保証します。このセクションでは、高温システムの管理に不可欠な一般的な問題、予防策、安全プロトコルについて説明します。

電気式ロータリーキルンに共通する問題

電気式ロータリーキルン、特に熱分解プロセスで 使用される電気式ロータリーキルンには、性能と安 全性に影響するいくつかの問題がある。一般的な問題の一つは、熱応力、化学侵 蚀、機械的摩耗によって発生する耐火物の損 傷である。急速な加熱と冷却のサイクルは、キルン内の大幅 な膨張と収縮を引き起こし、耐火物ライニングの応力破 砕を引き起こす可能性がある。

不適切な設置や再調整を行わずに長期間使用し た結果、ロータリーキルンのミスアライメントも頻 繁に発生する問題である。ミスアライメントは、キルン シェルとベアリングの偏摩耗を引き起こし、機械 的故障のリスクを高め、エネルギー効率を低下 させる。

予防策

これらの問題を軽減するためには、定期的な点検と 保守が不可欠である。点検には、耐火物のライニング、キルンのアライメント、 ベアリングやギアなどの機械部品の徹底的な検査が含 まれる。点検の頻度は、使用率や処理物の性質に依存す るが、通常、高負荷操業では年1回の点検を推奨す る。

予防的メンテナンスの実施には以下が含まれる:

- 耐火物ライニングのメンテナンス:損傷した耐火レンガを定期的に検査し、交換する。熱応力を最小限に抑えるため、加熱・冷却スケジュールを管理する。

- アライメント点検:定期的なアライメント点検を実施し、必要に応じて キルンを調整する。これによ り、機械部品の過度の摩耗や損傷を防ぐことができ る。

- 部品の交換:磨耗したベアリング、シール、その他の重要部品を交換し、故障を防止し、円滑な運転を確保する。

安全手順

電気式ロータリーキルンの運転は安全が第一です。オペレーターは事故や怪我を防ぐため、厳格な安全手順を遵守しなければなりません。主な安全対策には以下が含まれます:

- 個人用保護具(PPE):作業者は、耐熱手袋、エプロン、保護メガネなど、 適切なPPEを着用しなければならない。

- 緊急時の手順:火災、感電、機械の故障などの潜在的な危険に対する明確な緊急手順を確立する。これらの手順について定期的にオペレーターを訓練する。

- 安全インターロック:不正アクセスや誤操作を防止するため、アクセスドア、電源スイッチ、その他の重要な箇所に安全インターロックを設置する。

- 温度監視:高度な温度監視システムを使用し、キルン内外の温 度を常時監視する。過熱を防止するため、自動シャットオフ機 構を設置する。

結論

結論として、電気式ロータリーキルン熱分解炉のメンテナ ンスと安全性は、その効率的で安全な運転を確保するた めに極めて重要である。予防措置を通じて一般的な問題に対処し、厳格な安全プロトコルを遵守することで、オペレーターは高温システムの寿命と信頼性を大幅に向上させることができる。定期的なメンテナンスは、適切な訓練と安全ガイドラインの遵守と相まって、ロータリーキルンが最適な能力を発揮し、関係者全員に安全で生産的な環境を提供することを保証します。

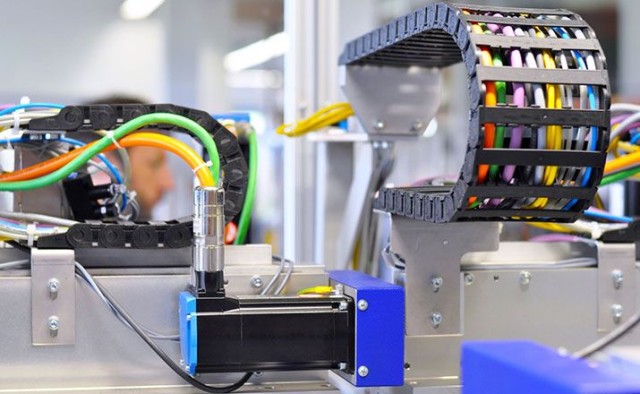

電気式ロータリーキルンの技術の進歩

電気式ロータリーキルンの設計と操作における最近の技術的進歩は、効率を著しく高め、環境への影響を低減し、使用者の安全性を向上させている。KinTekが製造する電気式ロータリーキルンのような電気式ロータリーキルンは、先進的な材料と制御システムを利用し、特に石灰やセメント製造などの様々な産業用途で優れた性能を発揮します。

材料の革新

電気式ロータリーキルンの回転管は現在、1100℃までの温度に耐えるニッケル基合金で製造されるのが一般的です。これらの合金は耐食性が高く、極端な温度での連続運転でも変形を防ぎます。炭化ケイ素(SiC)発熱体の使用により、耐久性とメンテナンス性がさらに向上し、信頼性の高い長寿命の加熱源が保証されます。

エネルギー効率と環境への影響

電気式ロータリーキルンの技術における最も重要な進歩の一つは、多結晶セラミックファイバー断熱ライナーの統合です。このライナーは熱損失を低減し、エネルギー効率の高い操業に貢献するため、コスト効率が高く、環境にも優しいプロセスとなっています。また、高速電気加熱方式の採用により、炉のスタートアップやシャットダウンに伴うダウンタイムが最小限に抑えられ、操業効率がさらに向上します。

高度な制御システム

最新の電気式ロータリーキルンは、インテリジェントなPID熱制御技術を搭載した洗練されたタッチスクリーン式制御装置を備えています。過昇温アラームやセンサー故障アラームを装備し、安全性と信頼性を高めています。さらに、複数の加熱プログラムの保存と切り替えが可能なため、さまざまな生産工程にシームレスに適応し、継続的な改善のための過去の加熱データ分析が容易になります。

カーボンフットプリントの削減

電気式ロータリーキルンは、化石燃料を使用する従来の脱炭酸プロセスに代わるクリーンで効率的な方法です。このような排出量の多い方法に取って代わることで、産業界はカーボンフットプリントを大幅に削減することができます。さらに、プロセス中にCO2を回収する能力は、環境への影響を軽減するだけでなく、CO2の再利用や売却の機会を開き、持続可能性と経済的利益をさらに高めます。

性能と信頼性

油圧ブロックホイール装置、高精度定量ピストンポンプ、速度制御バルブ、接触黒鉛ブロックシール装置などの技術革新は、ロータリーキルン焼成システムの安定した性能と高い歩留まりに貢献しています。これらの進歩は、低エネルギー消費を保証し、装置の信頼性と生産性を維持している。

結論として、電気式ロータリーキルン技術の進歩は、工業処理における大きな飛躍を意味する。これらのイノベーションを活用することで、産業界はより高い効率性、安全性の向上、環境フットプリントの削減を達成し、より持続可能で生産的な未来への道を開くことができる。

今後の動向と研究の方向性

電気式ロータリーキルン熱分解炉の分野は、より持続可能で効率的な工業プロセスの必要性に後押しされ、大きな進歩を遂げようとしている。世界中の産業界が二酸化炭素排出量を削減し、よりクリーンなエネルギー源に移行しようと努力する中、電気式ロータリーキルンは、この変革における重要な技術として台頭してきている。ここでは、この分野の展望を形作る可能性のある将来の傾向と研究分野を探る。

効率と省エネの強化

将来の研究の焦点の一つは、電気式ロータリーキルンのエネルギー効率の向上である。現在の開発は、キルンの設計と運転 を最適化し、生産量を最大化しながらエネルギー消費 を最小化することを目指している。例えば、断熱材や加熱技術の進歩は、熱損失を大幅に削減し、全体的な効率を向上させる可能性がある。リアルタイムのデータに基づいて運転パラメーターを動的に調整できるスマート制御システムの研究も、こうした効率向上を達成する上で重要な役割を果たすと期待されている。

CO2回収技術の統合

炭素回収技術を電気式ロータリーキルンに統合することは、工業プロセスの環境影響を低減する有望な手段である。脱炭酸の過程で排出されるCO2を回収することで、産業界は気候変動への貢献を軽減できるだけでなく、回収したCO2を利用または販売することで、新たな収入源を生み出すことができる。今後の研究は、既存のキルンシステムにシームレスに統合できる、より効率的で費用対効果の高いCO2回収方法の開発に焦点が当てられるだろう。

先端材料の開発

電気式ロータリーキルンを使った高度な鉱物製品の生産も、技術革新の余地がある分野である。ルーフィング顆粒、吸着剤、乾燥剤など、様々な用途のために改善された特性を持つ材料を産業界が求めるにつれて、特殊なキルン工程の需要が増加する。こうした需要に応えるためには、新素材や加工技術の研究が不可欠となる。これには、代替原料の使用や、製品の物理的・化学的特性を変更する新しい方法の開発が含まれる。

新しい用途への拡大

電気式ロータリーキルンはまた、プラスチック燃料化(PTF)技術など、新たな用途への拡大も期待されている。プラスチック廃棄物を燃料や石油製品に変換する熱分解能力を持つこのキルンは、従来の方法では処理できないプラスチック廃棄物を管理するための持続可能な解決策を提供する。今後の研究では、より幅広い種類のプラスチック廃棄物を処理し、最終製品の品質を向上させるために、これらのプロセスを最適化することに焦点を当てる。

技術の進歩と自動化

電気式ロータリーキルンの技術的進歩は、プロセスの改善にとどまらない。高度なオートメーションと制御システムの統合により、キルンの操業効率と安全性の向上が期待される。例えば、油圧機構、周波数制御、スマート耐火材料の使用は、キルンシステムの信頼性とメンテナンスを大幅に改善することができる。さらに、AIや機械学習を利用した予知保全技術の開発により、ダウンタイムがさらに短縮され、電気式ロータリーキルンのライフサイクル全体が向上する可能性がある。

環境と規制に関する考察

環境規制が厳しくなるにつれ、電気式ロータリーキルンの設計と操業は、これらの新しい基準に適合する必要がある。よりクリーンな燃焼技術、低排出プロセス、持続可能な材料の研究が重要になる。さらに、キルンの操業が環境に与える影 響を評価するライフサイクル評価ツールの開発 は、産業界がそのプロセスについて十分な情報に基 づいた決定を下すのに役立つであろう。

結論

今後の電気式ロータリーキルン熱分解炉の未来は明るい。 は、技術革新と改善の数多くの機会とともに明るい。効率向上、CO2回収、先端材料、新し い用途、技術の進歩、環境への配慮に焦点を当て ることで、業界はより持続可能で効率的な未来に 向けて前進を続けることができる。このような傾向と研究の方向性は、電気式ロータリーキルンの生産と使用に直接関わる産業に利益をもたらすだけでなく、より広範な環境と経済の目標にも貢献する。

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 実験室用真空チルト回転管炉 回転管炉

- 真空密閉型連続作動回転管状炉(ロータリーチューブファーネス)