熱分解キルンと電気ロータリーキルンの紹介

熱分解は、酸素の不在下で熱を利用して有機材料を分解する革新的なプロセスであり、さまざまな産業で重要な役割を果たしています。独自の設計と加熱機能を備えた電気ロータリー キルン熱分解炉が、このプロセスの好ましい選択肢として浮上しています。これらの炉は、正確な温度制御、均一な加熱分布、および高いエネルギー効率を提供し、熱分解産業において不可欠なツールとなっています。この包括的なガイドでは、熱分解の原理、電気ロータリー キルンの動作メカニズム、およびさまざまな分野での重要な応用について詳しく説明します。

電気ロータリーキルン熱分解炉の応用例

電気ロータリー キルン熱分解炉は、高温酸化、還元反応、鉱物製品の製造、プラスチック燃料化技術など、さまざまな業界で幅広い用途を提供します。

高温の酸化および還元反応:

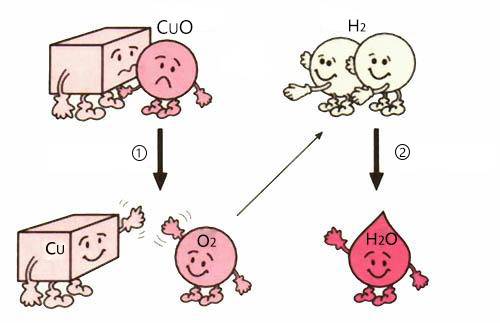

電気ロータリーキルンは、高温の酸化および還元反応に一般的に使用されます。酸化プロセスでは、材料を酸素の存在下で加熱して不純物を除去し、化学的特性を変更します。このプロセスは、屋根材の顆粒、吸着剤、充填剤、乾燥剤の製造によく使用されます。

還元反応では、酸素の非存在下で材料を加熱して酸素原子を除去し、その化学組成を変化させます。このプロセスは、磁性酸化鉄、酸化コバルト、酸化マンガン、酸化亜鉛、酸化モリブデン、酸化バナジウム、酸化タングステンの製造によく使用されます。

鉱物製品の生産:

ロータリー キルンは、屋根用顆粒、吸着剤、充填剤、乾燥剤などの高度な鉱物製品の製造において重要な役割を果たします。これらは、不純物の除去、物理的および化学的特性の変更、コーティングや色を基材に接着するなどの目的で使用されます。

プラスチック燃料化 (PTF) テクノロジー:

電気ロータリーキルは、プラスチック廃棄物を燃料または石油製品の構成要素に変換するプロセスである PTF 技術においてますます重要になっています。ロータリー キルンは、プラスチック材料をより小さな分子に分解する熱プロセスである熱分解を実行するために使用されます。このプロセスにより、より広範囲の種類のプラスチック廃棄物をリサイクルできるようになり、従来の機械的アプローチでは処理できないプラスチックの待望の代替品が提供されます。

電気ロータリーキルン熱分解炉の利点:

電気ロータリー キルン熱分解炉には、製造プロセスにおいていくつかの利点があります。

- 高い熱効率:電気窯は排出物、灰、スラグが発生しないため、熱効率が高くなります。

- 正確な温度制御:電気窯は正確な温度制御を可能にし、狭い焼成前温度のプロセスに適しています。

- 燃料の保管と輸送の削減:電気窯により燃料の保管と輸送の必要がなくなり、燃料管理が簡素化され、安全性への懸念が軽減されます。

- 環境上の利点:電気窯は SO2 ガスを発生しないため、窯本体の腐食や環境汚染が軽減されます。

要約すると、電気ロータリー キルン熱分解炉は、高温の酸化および還元反応、鉱物製品の製造、およびプラスチック燃料化技術で広く使用されている多用途で効率的な装置です。高い熱効率、正確な温度制御、環境への影響の低減により、さまざまな産業用途に適しています。

熱分解炉の加熱方法

熱分解炉は、電気抵抗加熱、ガス加熱、誘導加熱など、さまざまな方法で加熱できます。加熱方法の選択は、熱分解される材料の種類と望ましい操作条件によって異なります。

電気抵抗加熱

電気抵抗加熱は、抵抗体に電流を流して発熱させる加熱方法です。この加熱方法は、熱分解される材料を均一かつ全面的に加熱できるため、熱分解炉でよく使用されます。電気抵抗加熱は制御も比較的容易であるため、正確な温度制御が必要な用途に適しています。

ガス暖房

ガス加熱加熱は、ガスバーナーを使用して熱分解する材料を加熱する加熱方法です。この加熱方法は、高温を迅速かつ効率的に提供できるため、熱分解炉でよく使用されます。ガス加熱暖房は運転コストも比較的安価であるため、コストが懸念される用途に適しています。

誘導加熱

誘導加熱は、コイルに交流電流を流して磁場を生成する加熱方法です。この磁場により、熱分解される材料に渦電流が誘導され、材料が加熱されます。誘導加熱は非常に効率的な加熱方法であり、材料を非常に速く加熱することができます。ただし、誘導加熱は他の加熱方法よりも高価であるため、熱分解炉の選択肢としてはあまり一般的ではありません。

熱分解炉の加熱方法の選択は、熱分解される材料の種類、望ましい操作条件、加熱方法のコストなど、多くの要因によって決まります。電気抵抗加熱は、均一で全方位の加熱が必要であり、正確な温度制御が重要な用途に適しています。ガス加熱は、高温が迅速かつ効率的に必要とされ、コストが懸念される用途に適しています。誘導加熱は、非常に高い温度が迅速かつ効率的に必要とされる用途に適していますが、コストは問題になりません。

熱分解炉の効率に影響を与える要因

温度

温度は熱分解炉の効率に影響を与える最も重要な要素の 1 つです。熱分解の最適温度は、特定の原料と目的の最終製品によって異なります。一般に、温度が高いほど非凝縮性ガス (合成ガス、合成ガス) の生成に有利ですが、温度が低いほど、高品質の固体製品 (木炭、バイオ石炭、焙焼燃料) の生成に有利です。

滞在時間

熱分解炉内での材料の滞留時間は、効率に影響を与えるもう 1 つの重要な要素です。滞留時間を長くすると、原料のより完全な変換が可能になり、目的の生成物の収率が高くなります。ただし、滞留時間が長すぎると、望ましくない副生成物の形成につながる可能性もあります。

プレッシャー

熱分解炉内の圧力も効率に影響を与える可能性があります。圧力が高いと液体生成物の生成が促進され、圧力が低いと固体生成物の生成が促進されます。

その他の要因

上で説明した主な要因に加えて、次のような他のいくつかの要因も熱分解炉の効率に影響を与える可能性があります。

粒子サイズ: 粒子サイズが小さいほど、より速い熱分解が促進され、その結果、より多くの量の熱分解油とガスが生成されます。

原料の水分含有量: 水分含有量が高くなると、熱分解効率が低下し、不要な副生成物の生成が増加する可能性があります。

炉の設計: 熱分解炉の設計も効率に影響を与える可能性があります。炉のサイズと形状、使用される発熱体の種類、バッフルやその他の内部コンポーネントの存在などの要因はすべて、パフォーマンスに影響を与える可能性があります。

動作条件: 最適な性能を確保するには、温度、圧力、滞留時間などの熱分解炉の動作条件を慎重に制御する必要があります。

これらすべての要素を慎重に考慮することで、熱分解炉の効率を最適化し、目的の最終製品を製造することができます。

電気ロータリーキルン熱分解炉のメリット

電気ロータリー キルン熱分解炉には、従来の熱分解炉に比べて次のようないくつかの利点があります。

高いエネルギー効率:電気ロータリー キルは、化石燃料よりも効率的なエネルギー形態である電気を熱源として利用します。これにより、運用コストが削減され、環境への影響も軽減されます。

低熱損失:電気ロータリー キルンの回転設計により、熱がキルン全体に常に分散されるため、熱損失が最小限に抑えられます。これにより、熱分解プロセスが効率的に実行され、エネルギーの無駄が最小限に抑えられます。

低温熱分解への適性:電気ロータリーキルンは、材料を比較的低温で加熱して有機物を分解するプロセスである低温熱分解に適しています。そのため、バイオマスや廃棄物の熱分解などの用途に最適です。

環境への影響の低減:電気ロータリーキルンは熱生成に化石燃料に依存しないため、排出量は最小限に抑えられます。これにより、熱分解プロセスによる環境への影響が軽減され、よりきれいな空気の質に貢献します。

追加の利点:

- 自動化された操作:電気ロータリー キルンを自動化して正確な温度制御を維持し、最適な熱分解条件を確保できます。

- コンパクトな設計:電気ロータリー キルンは従来の熱分解炉よりもコンパクトなことが多く、スペースに制約のある用途に適しています。

- メンテナンスが簡単:電気ロータリーキルンの回転設計により、メンテナンスと清掃が容易になり、ダウンタイムが最小限に抑えられます。

- 多用途の用途:電気ロータリー キルンは、廃棄物処理、バイオマス変換、材料リサイクルなどの幅広い熱分解用途に使用できます。

熱分解炉の環境上の利点

熱分解炉は環境にさまざまなメリットをもたらし、廃棄物管理と再生可能エネルギー生産のための持続可能なソリューションとなります。

温室効果ガス排出量の削減

熱分解は、有機性廃棄物をバイオ燃料に変換します。バイオ燃料は、化石燃料よりも二酸化炭素排出量が低くなります。化石燃料をバイオ燃料に置き換えることにより、熱分解炉は温室効果ガスの排出量を削減し、気候変動を緩和するのに役立ちます。

エネルギー効率

熱分解はエネルギー効率の高いプロセスです。炉の加熱に使用されるエネルギーは通常、バイオ燃料またはその他の価値のある製品の形で生成されるエネルギーによって相殺されます。このエネルギーは炉自体の電力供給やその他の動作に使用でき、全体のエネルギー消費を削減できます。

柔軟性

熱分解炉は、農業廃棄物、木材廃棄物、都市固形廃棄物など、幅広い有機材料を処理できます。この柔軟性により、熱分解は廃棄物管理と再生可能エネルギー生産のための多用途のソリューションになります。

熱分解炉の安全かつ責任ある運転

熱分解炉はさまざまな産業プロセスに不可欠な機器ですが、その運転には安全プロトコルの厳守と、最適なパフォーマンスを確保しリスクを最小限に抑えるための適切なメンテナンス方法が必要です。

適切な運用と保守の重要性

熱分解炉は高温で動作し、危険物質を扱うため、安全な動作が最も重要です。適切な操作には次のことが含まれます。

- 正確な温度制御を維持する

- 材料の適切な滞留時間を確保する

- 炉内の圧力を制御する

- 故障を防ぐための定期的な清掃とメンテナンス

これらのガイドラインに従うことで、オペレーターは炉の効率を最適化し、製品の品質を向上させ、装置の寿命を延ばすことができます。

安全プロトコルと規制遵守

従業員と環境の安全を確保するには、現地の規制を遵守し、必要な許可を取得することが重要です。以下を含む包括的な安全管理システムの導入が不可欠です。

- 明確な運用手順の確立

- オペレーターに適切なトレーニングを提供する

- 定期的な安全検査と監査の実施

- 緊急対応計画の維持

炉の効率に影響を与える要因

熱分解炉の効率と有効性にはいくつかの要因が影響します。

- 温度:最適な熱分解条件を達成するには、炉の温度を正確に制御する必要があります。

- 滞留時間:材料が炉内で費やす時間は、熱分解の程度と目的の製品の収量に影響します。

- 圧力:炉内を適切な圧力に維持することは、熱分解プロセスを制御し、爆発を防ぐために非常に重要です。

これらの要素を最適化することで、オペレーターは製品の収率を最大化し、エネルギー消費を最小限に抑え、炉のパフォーマンスを向上させることができます。

追加の機能とコンポーネント

メインの熱分解チャンバーに加えて、炉にはさまざまな機能やコンポーネントが含まれる場合があります。

- 供給および排出システム:これらのシステムは、炉に出入りする材料の流れを制御します。

- ガス洗浄システム:これらのシステムは、炉の排気から有害なガスや排出物を除去します。

- 安全および制御システム:これらのシステムは、温度、圧力、ガス流量などの炉パラメータを監視および制御します。

これらの追加機能を組み込むことで、炉はより効率的、安全に、環境に配慮して運転できるようになります。

安全な操作の実践

熱分解炉を安全に操作するには、技術的な専門知識と警戒心を組み合わせる必要があります。

- 視覚的な監視:オペレーターは、温度や圧力などの動作条件を継続的に監視する必要があります。

- 統合制御ループ:自動制御システムは炉パラメータを監視および調整し、最適な動作を保証します。

- 予測インテリジェンス モデル:スマート テクノロジーは、潜在的な問題を予測して修正し、ダウンタイムを最小限に抑え、安全性を強化します。

- バーナー管理の改善:最適化されたバーナー システムにより、燃料効率が向上し、排出ガスが削減されます。

- リモート テスト:リモート診断とテストにより、問題を事前に特定して解決できます。

- 自動緊急シャットダウン:故障時に緊急シャットダウンをトリガーするように制御ループをプログラムできます。

- 流体システムのメンテナンス:流体システムの定期的なメンテナンスにより、腐食が防止され、スムーズな動作が確保されます。

結論

電気ロータリー キルン熱分解炉は、廃棄物管理と資源回収のための多用途で環境に優しいソリューションを提供します。高効率、低熱損失、幅広い材料の処理能力により、さまざまな業界で貴重な資産となっています。

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 活性炭再生用小型電気ロータリーキルン(回転炉)

- 実験室用真空チルト回転管炉 回転管炉