LPCVDの紹介

定義と重要性

低圧化学気相成長法(LPCVD)は半導体製造の礎となる技術であり、チップ表面への薄膜の精密蒸着において極めて重要な役割を果たしている。この技術は集積回路の製造に不可欠であり、成膜された薄膜が均一かつ高品質であることを保証する。LPCVDの重要性は、酸化シリコン、窒化シリコン、金属膜など、チップの性能、信頼性、機能性を高めるために不可欠なさまざまな材料を成膜できる点にある。

半導体製造の領域において、LPCVDが提供する精度と制御は比類のないものです。このプロセスでは、ガス状の前駆体を低圧で導入するため、反応速度と成膜の均一性が向上します。化学反応を綿密に制御することで、欠陥がなく、望ましい電気的・機械的特性を持つ薄膜が得られます。

さらに、LPCVDは酸化シリコンや窒化シリコンのような絶縁膜や保護膜の成膜にとどまりません。ドーピング技術によって、ホウ素やリンなどの不純物原子を導入することもできる。この能力は、シリコンの導電性を調整するために不可欠であり、それによってチップの速度や消費電力に影響を与える。さらにLPCVDは、タングステンやチタンなどの導電性金属膜の成膜にも使用され、チップ内の通信を促進する相互接続の形成に不可欠です。

まとめると、LPCVDは現代の半導体の高度な機能を支える多面的な技術である。精密で高品質な薄膜を提供し、材料特性を調整するその能力は、半導体産業において不可欠なツールとなっている。

薄膜蒸着における応用

低圧化学気相成長法(LPCVD)は、酸化シリコン、窒化シリコン、金属膜など、チップ性能の向上と信頼性の確保に不可欠な無数の薄膜の成膜において極めて重要です。これらの薄膜は、絶縁、保護、導電性の向上など、半導体デバイス内で複数の重要な機能を果たします。

LPCVDの多用途性は、半導体にとどまらず、さまざまな用途に広がっている。例えば、光学業界では、透過、屈折、反射などの特性を向上させるコーティングの作成にLPCVDが利用されています。この技術は、医療用メガネの紫外線(UV)フィルターや、額縁写真に使われる反射防止ガラスを支えている。さらに、LPCVDで製造されたセラミック薄膜は、耐食性、硬度、絶縁性を示すため、センサーや集積回路、より複雑な設計に理想的です。

さらに、超小型の「インテリジェント」構造を成膜できるLPCVDの能力は、技術の新境地を開く。これには、バッテリー、太陽電池、薬物送達システム、さらには量子コンピューターなどの高度なコンポーネントの開発が含まれる。LPCVDが提供する精度と制御は、これらの構造体の機能性と耐久性を保証し、現代技術で可能なことの限界を押し広げます。

まとめると、薄膜形成におけるLPCVDの役割は、半導体製造にとどまらず、複数の産業にまたがり、革新的で高性能な材料やデバイスの開発に貢献しています。

LPCVD技術

シリコン酸化膜とシリコン窒化膜

低圧化学気相成長法(LPCVD)は、半導体チップの絶縁や保護に不可欠な高品質の酸化シリコン(SiO₂)と窒化シリコン(Si₃N₄)膜を製造できることで知られています。これらの膜は、その誘電特性だけでなく、堅牢な機械的・化学的特性も極めて重要です。

特に窒化ケイ素膜は、電子系と光学系の両方で多目的な用途があるため、大きな注目を集めています。これらのアモルファス膜は、シリコン(Si)と二酸化シリコン(SiO₂)に対して卓越した接着性を示し、マイクロエレクトロニクスにおける腐食と不安定性の2大原因である水分子とナトリウムイオンに対する拡散バリアとして優れた選択肢となっている。この特性は、信頼性の高い生化学および生物医学デバイスの設計に不可欠な高い化学的安定性と不活性によってさらに強化されている。

さらに、窒化ケイ素膜の機械的特性は注目に値する。硬度(~19GPa)とヤング率(~150GPa)が高く、それぞれ二酸化ケイ素の約2~5倍と3倍である。これらの特性は、耐久性と機械的応力に対する耐性に寄与し、集積回路の保護膜として理想的である。

光学領域では、窒化ケイ素膜は高い屈折率を持ち、窒化ケイ素(nD = 2)からアモルファスシリコン(nD = 3.5)まで、さまざまな用途に合わせて調整することができる。この調整可能性は、可視および赤外スペクトル領域での低い光吸収と相まって、シリコン太陽電池の反射防止コーティング、光導波路の製造、新しいフォトニックおよびオプトエレクトロニクスデバイスの設計など、無数の光学用途に適している。

窒化シリコン膜の特性は、特にプラズマエンハンスト化学気相成長法(PECVD)などの成膜条件にも大きく左右される。PECVDは、成膜温度が低い(400℃未満)という利点があり、その結果、ピンホール密度が最小で、均一性に優れ、ステップカバレッジに優れた膜が得られます。これらの特性により、PECVD堆積窒化ケイ素膜は、集積回路の最終保護層や、耐摩耗性・耐腐食性コーティング、表面パッシベーション、層間絶縁、誘電体キャパシタンスを必要とする用途に好ましい選択肢となっています。

ドーピング技術

低圧化学気相成長法(LPCVD)は、ホウ素やリンなどの不純物原子をシリコン基板に導入することで、半導体製造において極めて重要な役割を果たしています。ドーピングとして知られるこのプロセスは、シリコンの電気伝導度を調整するために不可欠であり、それによってチップ速度や消費電力などの重要なパラメータに影響を与えます。

ホウ素のドーピングはp型導電性を高め、リンはn型導電性を促進する。これらの調整は、半導体デバイス内に必要な電子特性を作り出し、トランジスタやダイオードなどの機能を実現するために極めて重要である。ドーピング・レベルを正確に制御することで、出来上がったチップは様々な条件下で効率的に動作し、性能とエネルギー使用の両方を最適化することができる。

さらに、LPCVDドーピング技術の均一性と精度は最も重要である。ドーピング・プロセスにばらつきがあると、チップの性能にばらつきが生じ、半導体製造の全体的な信頼性と歩留まりに影響を及ぼします。そのため、LPCVDが大型ウェハー全体に均質なドーピング分布を実現できることは、特に最新の高密度集積回路において大きな利点となります。

まとめると、LPCVDのドーピング技術は単なる添加プロセスではなく、半導体工学の基本的な側面であり、最終的な電子製品の機能と効率に直接影響を与えるものです。

金属膜蒸着

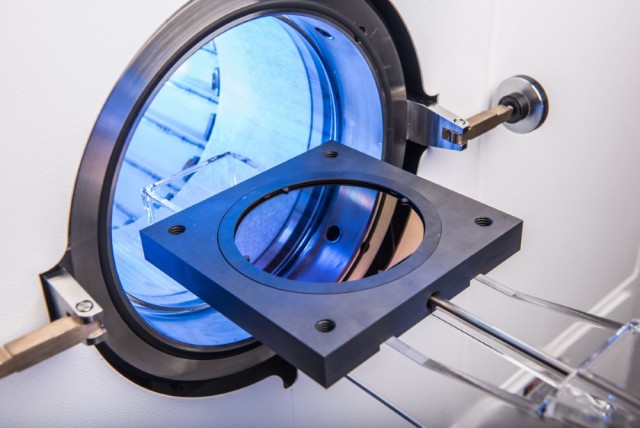

低圧化学気相成長法(LPCVD)は、タングステンやチタンなど、チップの相互接続に重要な導電チャンネルとなる金属膜の蒸着において、極めて重要な役割を果たしています。このプロセスでは、多くの場合電子ビームの形をした荷電イオンを使用し、真空チャンバー内で基板材料に照射します。電子ビームが基材を蒸発させると、基材は凝固して基材表面に薄い金属皮膜を形成し、正確で均一な成膜が可能になる。

金属薄膜蒸着の用途は多岐にわたり、半導体製造、光ファイバーシステム、産業用レーザーシステム、医療用電子機器、高度な光学および画像処理用途に及んでいる。半導体製造において、これらの金属薄膜は集積回路の導電性と信頼性を高めるために不可欠である。特に電子ビーム蒸着法は、金属と誘電体材料の両方を蒸着する汎用性の高いソリューションであり、リフトオフプロセス、オーミックコンタクト、絶縁体、光学コーティングなど、さまざまな用途に適しています。

金属膜成膜におけるLPCVDの主な利点のひとつは、チャンバー圧力を低く維持できることで、バックグラウンドガスと成膜プロセス間の化学反応のリスクを最小限に抑えることができます。この制御された環境は、電子デバイスの性能と寿命に不可欠な蒸着金属膜の完全性と高品質を保証します。

LPCVDの動作原理

化学反応制御

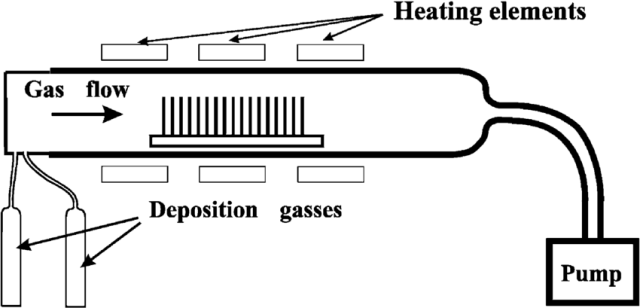

低圧化学蒸着(LPCVD)の領域では、化学反応の綿密な編成が最も重要です。このプロセスは、ガスの供給、吸着、反応、蒸着、残留ガスの除去という5つの重要な段階の正確な管理にかかっています。各段階は複雑に関連しており、半導体デバイスに不可欠な高品質薄膜の形成を確実に成功させる。

ガス供給段階では、ガス状の前駆体を低圧で反応チャンバーに導入する。この低圧環境は、反応の速度と均一性を高め、不要な副反応の可能性を最小限に抑え、均一な成膜を保証するため、非常に重要です。

ガス供給後、プリカーサー分子は基板表面に吸着する。この吸着プロセスは微妙なバランスであり、膜の均一性を乱す可能性のあるクラスターを形成することなく、分子が基板に付着しなければならない。

いったん吸着すると、前駆体分子は化学反応を起こして新しい化合物を形成する。これらの反応は、膜厚、密度、組成など、望ましい膜特性が得られるように注意深く制御される。次に成膜段階が行われ、反応生成物が基板上に定着し、薄膜が形成される。

最後に、残留ガスの除去段階は、プロセスの安定性を維持するために不可欠である。未反応のガスや副生成物をチャンバーからパージして汚染を防ぎ、蒸着膜の純度を確保する。このように各工程を綿密に管理することで、半導体デバイスの性能と信頼性に不可欠な高品質薄膜の製造が保証されるのです。

ガス輸送

低圧化学気相成長(LPCVD)の領域では、ガス状前駆体の効率的な輸送は、蒸着膜の品質と均質性に直接影響する重要な側面です。通常、大気圧よりもかなり低い圧力で導入されるこれらの前駆体は、基板表面で起こる化学反応の速度と均一性の両方を高める上で極めて重要な役割を果たします。

LPCVDチャンバー内の低圧環境は、ガス状の前駆物質が基板上をより自由に均一に拡散できるよう、細心の注意を払って制御されている。この拡散は、反応によるホットスポットの発生を最小限に抑え、膜厚と組成をより安定させるために非常に重要です。減圧は反応速度を速めるだけでなく、副生成物や未反応ガスの除去を容易にし、蒸着プロセスの清浄性と完全性を維持する。

LPCVDにおけるガス輸送の重要性をさらに説明するために、以下のポイントを考えてみましょう:

-

圧力制御:LPCVDチャンバー内の圧力は、通常0.1~10Torrの範囲に維持されます。この低圧体制は、効率的なガス拡散を可能にし、ガス分子の平均自由行程を最小化し、基板への均一な到達を保証します。

-

ガスフロー管理:ガス流量の正確な制御は不可欠である。これには、マスフローコントローラー(MFC)を使用して前駆体の導入量を測定し、目的の化学反応に最適な濃度が維持されるようにする。

-

混合と均一性:ガス状前駆体の適切な混合は、LPCVD反応器の設計によって達成される。層流やバッフルの使用などの技術は、均一な成膜に不可欠なガスの均質な分布を達成するのに役立ちます。

ガス状前駆体の輸送と分布を綿密に管理することで、LPCVDプロセスは、現代の半導体製造に求められる高い精度と一貫性を達成することができる。

吸着と反応

低圧化学気相成長(LPCVD)プロセスでは、通常ガス状化合物である前駆体分子が低圧で反応チャンバーに導入されます。これらの分子は、薄膜が蒸着される表面である基板に向かって移動する。基板に到達すると、前駆体分子はその表面に吸着し、前駆体と基板材料の性質に応じて、弱いファンデルワールス力または強い化学結合によって付着する。

いったん吸着すると、前駆体分子は一連の複雑な化学反応を起こす。これらの反応には、結合の切断や形成が含まれることがあり、その結果、前駆体分子は薄膜の組成に不可欠な新しい化合物へと変化する。例えば、酸化ケイ素(SiO₂)または窒化ケイ素(Si₃N₄)膜の蒸着では、前駆体分子は基板と、または互いに反応して所望の化合物を形成する。

吸着中に起こる反応は、反応室内の温度と圧力に大きく依存する。一般的に、温度が高いほど反応が迅速かつ完全に進行し、圧力が低いほど前駆体分子と反応生成物の均一な分布が確保される。この制御された環境は、蒸着膜の品質と一貫性にとって極めて重要である。

さらに、基板の性質が吸着と反応のプロセスに影響を与えることもある。例えば、表面エネルギーの高い基板は、前駆体分子をより効果的に引き寄せて保持し、より効率的な反応を促進する。逆に、表面エネルギーの低い基板は、同レベルの成膜を達成するために、より多くの前駆体分子や追加の表面処理を必要とするかもしれない。

まとめると、LPCVDにおける吸着と反応のステップは、高品質の薄膜形成の基本である。反応チャンバー内の条件を注意深く管理することで、メーカーはこれらのプロセスを最適化し、半導体デバイスの性能と信頼性に不可欠な所望の膜特性を達成することができます。

蒸着とガス除去

低圧化学蒸着(LPCVD)プロセスでは、基板上に薄膜を形成することが重要なステップとなります。このプロセスには、ガス状前駆体の導入から始まり、基板への吸着、反応生成物の堆積につながるその後の化学反応など、いくつかの複雑な段階が含まれます。成膜自体は綿密に制御されたイベントであり、新しく形成された化合物は基板表面に均一に定着し、望ましい膜厚と特性を確保する。

しかし、未反応のガスや副生成物を除去しなければ、プロセスは完了しない。これらの残留ガスは、効果的に管理されなければ、堆積膜の欠陥につながり、半導体デバイスの全体的な品質と安定性を損なう可能性がある。したがって、LPCVDプロセスの完全性を維持するには、堅牢なガス除去システムが不可欠です。このシステムには通常、未反応ガスを効率的に抽出する真空ポンプとスクラバーが使用され、成膜環境が安定し、高品質な膜形成に寄与することを保証します。

効果的なガス除去の重要性は、蒸着膜の均一性と一貫性に直接影響するため、いくら強調してもしすぎることはありません。クリーンで制御された環境を維持することで、LPCVDプロセスは高度な半導体製造に必要な精密な薄膜成膜を実現し、最終的なチップ製品の性能と信頼性に貢献します。

LPCVD装置の種類

縦型LPCVD

縦型低圧化学気相成長(LPCVD)装置は、卓越した均一性と生産性で知られ、大規模な半導体製造に最適です。これらのシステムは、大気圧以下の圧力下で動作するため、高品質の薄膜成膜を達成するために重要な温度とガスの流れを正確に制御することができます。これらのシステムの垂直配置は、成長速度が主に温度依存性の高い表面反応によって制限されることを保証する。この構成はまた、一貫した製品品質を維持するために極めて重要な、優れたウェーハ内、ウェーハ間、およびラン間の均一性を促進します。

LPCVD装置の垂直配向は、複数のウェーハを同時に処理できるため、スループットが向上し、大規模生産に特に有利です。この設計により、超高温で動作するシステムで起こりうる不均一な膜除去のリスクを最小限に抑えることができます。最適なプロセス条件を維持することで、縦型LPCVD装置は、高いスループットと優れた膜質のバランスを達成することができ、現代の半導体製造に不可欠な装置となっています。

さらに、ガス供給、吸着、反応、成膜、残留ガス除去を含むLPCVDプロセスの精密制御により、成膜された膜は半導体製造の厳しい要件を確実に満たします。このレベルの制御は、さまざまな電子機器に使用される高性能チップの製造に不可欠です。酸化シリコン、窒化シリコン、金属膜など、さまざまな薄膜を成膜できることは、半導体産業における縦型LPCVDシステムの多用途性と重要性をさらに際立たせています。

水平LPCVD

水平型低圧化学気相成長(LPCVD)装置は、そのシンプルさと費用対効果で際立っており、小規模な研究開発(R&D)や特殊なアプリケーションに最適です。大規模生産に最適化された縦型LPCVDシステムとは異なり、横型LPCVDシステムは、より適応性が高く、複雑でないように設計されています。この適応性は、柔軟性と迅速なプロトタイピングが重要なシナリオで特に有益です。

これらのシステムの水平配置は、反応チャンバー内のガス拡散係数と平均自由行程を向上させます。この改善により、膜の均一性、抵抗率の均一性、トレンチカバレッジの充填能力が大幅に向上します。低圧環境はガス輸送速度を速めるだけでなく、不純物や反応副生成物の迅速な除去を容易にするため、自己ドーピングを最小限に抑え、全体的な生産効率を向上させる。

さらに、水平型LPCVDシステムはキャリアガスを必要としないため、パーティクル汚染のリスクが大幅に低減される。このため、原始的な薄膜の成膜が最優先される高付加価値半導体製造での使用に特に魅力的です。また、キャリアガスを使用しないため、運用コストと環境フットプリントが低減され、費用対効果がさらに高まります。

まとめると、横型LPCVD装置は効率、柔軟性、費用対効果のバランスが取れており、研究開発環境や特殊な製造ニーズに適した選択肢です。そのユニークな設計上の特徴は、合理的で経済的なオペレーションを維持しながら、高品質の成膜を保証します。

LPCVDの未来

技術革新

低圧化学蒸着(LPCVD)システムの精度と効率を高めるには、装置設計とプロセスパラメーターの絶え間ない進歩が不可欠です。これらの技術革新は、単なる漸進的なものではなく、半導体製造における可能性の限界を押し広げることを目的とした変革的なものです。

重点分野のひとつは、リアクター形状の最適化である。従来の縦型や横型のLPCVDシステムは、ガス流の均一性を高め、リアクター内のデッドゾーンを減らす斬新な設計で再構築されている。これにより、すべてのウェハーが一貫した成膜を受けられるようになり、半導体デバイスの全体的な歩留まりと品質が向上する。

これと並行して、高度な自動化および制御システムの統合に向けた協調的な取り組みも行われている。これらのシステムは、人工知能と機械学習アルゴリズムを活用して、リアルタイムでプロセス・パラメーターを動的に調整する。例えば、AI主導の予測モデルは、潜在的なプロセスの逸脱を予測し、緩和することができ、成膜プロセスが安定したまま望ましい仕様内に収まることを保証する。

さらに、新しい材料と前駆体の開発がLPCVDに革命をもたらしている。従来のシリコンベースの膜は、二次元材料や高誘電率誘電体などの新しい材料によって補完されつつあります。これらの材料は優れた電気的および熱的特性を提供し、より効率的で強力な半導体デバイスの作成を可能にする。

これらの技術進歩の相乗効果がLPCVDの未来を牽引し、現在の半導体製造の要であるだけでなく、次世代の電子デバイスを実現する重要な要素となっている。

新しい応用

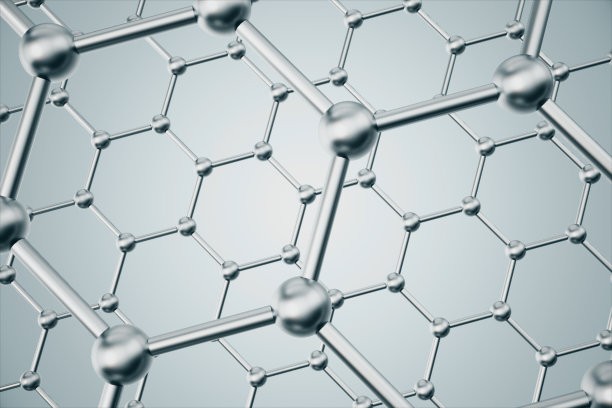

LPCVDは、従来の半導体材料の進歩だけでなく、特に二次元材料や高誘電率誘電体の統合など、最先端の領域にも進出しています。これらの新しい材料は、LPCVDが実現できることの限界を押し広げ、ユニークな挑戦と機会を提供しています。

二次元材料

グラフェンや遷移金属ジカルコゲナイド(TMD)などの二次元材料の探求は、半導体産業に革命をもたらしています。これらの材料は卓越した電気的・熱的特性を持ち、次世代デバイスに最適です。LPCVDによる薄膜形成の精密な制御は、厚さが数原子しかないことが多いこれらの材料を均一かつ欠陥なく積層するために極めて重要である。この機能により、高度なトランジスタやセンサーに必要な複雑な構造を忠実に作製することができます。

High-k誘電体

高誘電率誘電体(High-k Dielectrics)は、最新のトランジスタの性能とエネルギー効率を向上させるために不可欠な材料です。これらの材料を高い均一性と低い欠陥密度で成膜できるLPCVDの能力は、半導体デバイスへの効果的な統合にとって極めて重要です。LPCVDを使用することで、メーカーは、ゲート絶縁を強化し、リーク電流を低減する、必要な薄くて堅牢な誘電体層を実現することができます。これは、トランジスタの微細化が進み、優れた誘電特性を持つ材料が求められる中、特に重要です。

まとめると、LPCVDのこうした新材料への進出は、その汎用性を示すだけでなく、将来の半導体技術革新のための重要なイネーブラーとして位置づけられている。

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン