粉末圧縮法の紹介

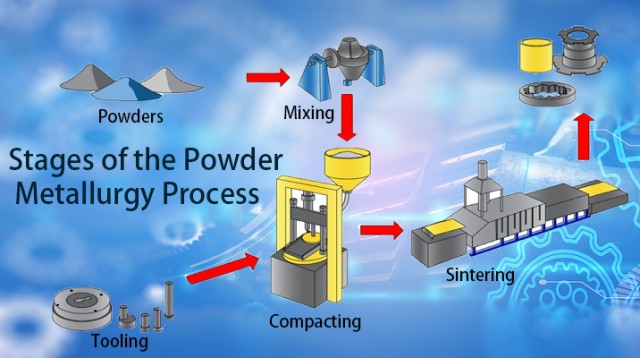

粉末圧縮は、粉末から固体物体を形成するために使用されるプロセスです。このプロセスには、粉末を金型に圧縮し、そこで高圧をかけて固体の物体を形成することが含まれます。静水圧プレス、ダイ圧縮、押出成形、射出成形など、いくつかの粉末圧縮方法があります。各方法には長所と短所があり、方法の選択は特定のアプリケーションによって異なります。静水圧プレスは一般的な粉末圧縮方法であり、他の方法に比べていくつかの利点があります。全方向から均一に圧力をかけることで、密度や強度が均一な製品が得られます。

目次

静水圧プレスとダイコンパクションの比較

概要

静水圧プレスとダイ圧縮は、実験室機器の製造で使用される最も一般的な粉末圧縮方法の 2 つです。これらには長所と短所があり、どちらを選択するかは、製造される実験装置の特定の要件によって異なります。

静水圧プレス

静水圧プレスは、全方向から均等に圧力を加える方法で、高密度、均一性、強度の高い部品が得られます。圧縮は静水圧条件下で行われ、工具は硬い金型ではなくエラストマー金型で構成されます。静水圧プロセスによって製造されるセラミック製品の範囲は広く、ダイ圧縮、押出、スリップキャスティング、および射出成形の代替製造方法として使用されます。静水圧プレスの利点はさまざまですが、次のように要約できます。

- 発射時の歪みが少ない

- 焼成時の一貫した収縮

- パーツを乾燥させずに焼成可能

- 粉末中のバインダーのレベルが低下する可能性があります

- ほとんどの未焼成(未焼成)成形体は機械加工可能

- プレスされた状態での内部応力が低い

- 非常に大きなプレス部品の能力 (ウェットバッグ)

- 工具コストが低い(ウェットバッグ)

- 一定のプレス圧力で機械的プレスで達成できるよりも高い密度

- 非常に高い長さと直径の比 (> 200) の成形体をプレスする能力

- ねじ、スプライン、鋸歯状、テーパーなどの内部形状を持つ部品をプレスする機能

- 長くて薄肉の部品をプレスする能力

- 弱い粉末をプレスする能力

- 異なる特性を持つ 2 層以上の粉末層を有する成形体をプレスする能力。

しかし、静水圧プレスの欠点は、フレキシブルバッグに隣接するプレス面の精度が低いこと、全自動ドライバッグプレスには通常比較的高価な噴霧乾燥粉末が必要であること、そして押出成形やダイコンパクションよりも生産速度が低いことです。

ダイコンパクション

一方、ダイコンパクションは一方向からのみ圧力を加えます。円柱、ブロック、板などの単純な形状の製造に使用され、静水圧プレスよりもコスト効率が高く、大量生産に最適です。ただし、金型圧縮では、作成できる形状の複雑さの点で制限があります。

比較

冷間プレス部品の密度分布に大きな影響を与えるダイウォール摩擦は、静水圧プレスでは存在しません。ダイウォール潤滑剤の除去により、より高いプレス密度が可能になり、最終焼結前または最終焼結中の潤滑剤除去に関連する問題も解消されます。さらに、必要に応じて、圧縮前にルースパウダーから空気を排出することができます。その結果、静水圧圧縮は、脆い粉末や微細な粉末に適用した場合、所定の圧縮圧力で密度が増加し、より均一になり、圧縮欠陥が比較的少なくなります。均一な圧縮圧力により、一軸プレスの場合のように、部品の断面と高さの比が制限要因になることはありません。さらに、冷間静水圧プレスを使用すると、一軸プレスで可能なよりも複雑な形状を圧縮することができます。一方、ダイコンパクションは静水圧プレスよりもコスト効率が高く、単純な形状の大量生産に最適です。

要約すると、どちらの方法にも長所と短所があり、どちらを選択するかは、製造される実験装置の特定の要件によって決まります。

型圧縮に対する静水圧プレスの利点

静水圧プレスとダイ圧縮は粉末圧縮における 2 つの一般的な方法ですが、静水圧プレスにはダイ圧縮に比べていくつかの利点があります。

均一な密度と改善された機械的特性

静水圧プレスでは、粉末に全方向から均等な圧力がかかり、その結果、最終製品の密度が均一になり、機械的特性が向上します。対照的に、金型圧縮では一方向からのみ圧力がかかるため、密度が不均一になり、機械的特性が弱くなります。

複雑な形状や薄肉にも対応

静水圧プレスは、金型圧縮では達成できない複雑な形状や薄肉にも対応できます。

材料の多様性

静水圧プレスではセラミック、金属、複合材料などのさまざまな材料を使用できますが、金型圧縮ではプロセス中にかかる高圧に耐えられる材料に限定されます。

バインダー不要

静水圧プレスでは、金型圧縮によく使用され、最終製品の品質を損なう可能性があるバインダーも必要なくなります。

大規模生産に向けたコスト効率の高い製品

最後に、静水圧プレスは高い生産率を達成できるため、大規模生産においては費用対効果の高いオプションとなります。

全体として、静水圧プレスの利点により、航空宇宙、自動車、医療機器などのさまざまな業界で粉末圧縮に適した方法となっています。

静水圧プレスと押出成形の比較

導入

粉末圧縮は、さまざまな工業用部品の製造において不可欠なプロセスです。静水圧プレスと押出は、粉末圧縮で使用される 2 つの一般的な技術です。このセクションでは、2 つの方法を比較対照して、それぞれの長所と短所を特定します。

静水圧プレス

静水圧プレスは、粉末にあらゆる方向から高い圧力をかけて均一な密度を生成するプロセスです。このプロセスには、複雑な形状やより優れた密度均一性の部品を製造できるなど、押出成形に比べていくつかの利点があります。さらに、静水圧プレスを使用すると、グリーン強度が高い部品を製造できるため、後処理中の変形のリスクが軽減されます。

押し出し

押出では、粉末をダイに押し込んで特定の形状を作成します。これは、単純な形状の部品を製造するためのよりコスト効率の高い方法です。しかし、押出成形では潤滑が必要であり、粉末を汚染する可能性があるため、加工できる材料が限られます。さらに、押出成形では、プロセスの方向性により、密度分布が不均一になる可能性があります。

形状と寸法

静水圧プレスでは、複雑な形状の部品を非常に高い精度で製造できます。一方、押し出し成形は単純な形状に限定され、製造される部品の寸法精度が低くなります。

濃度均一性

静水圧プレスでは、あらゆる方向から圧力が加えられるため、製造される部品の密度均一性をより高いレベルで達成できます。対照的に、押し出し成形では、プロセスの方向性により密度分布が不均一になる可能性があります。

グリーンストレングス

静水圧プレスでは、より高いグリーン強度の部品を製造できるため、後処理中の変形のリスクが軽減されます。これは全方向から均一な圧力がかかるためです。ただし、押し出し成形品は生強度が低い場合があり、後処理中に変形しやすくなります。

潤滑

押出成形では、粉末がダイに付着して粉末が汚染されるのを防ぐために潤滑剤を使用する必要があります。静水圧プレスは潤滑を必要としないため、よりクリーンなプロセスになります。

料金

一般に、押出成形は、より単純な形状の部品を製造するためのよりコスト効率の高い方法です。静水圧プレスはより高価であり、特殊な装置が必要です。

結論

結論として、粉末圧縮においては静水圧プレスと押出の両方に長所と短所があります。方法の選択は、目的の形状、密度、費用対効果など、アプリケーションの特定の要件によって異なります。静水圧プレスは、複雑な形状と高密度の均一性を備えた部品の製造に適しており、押出成形は、より単純な形状で低コストの部品の製造に適しています。

押出成形に対する静水圧プレスの利点

静水圧プレスと押出は、製造業界で使用される 2 つの一般的な粉末圧縮方法です。どちらの方法にも利点がありますが、静水圧プレスには押出に比べていくつかの利点があります。

均一な密度と精度

静水圧プレスでは、粉末圧縮体のすべての側面に均等な圧力を加えることにより、均一な密度と高度な精度が得られます。このプロセスは、複雑な形状を作成し、生産において高いレベルの一貫性を達成するのに理想的です。

粉体処理量

押出成形に対する静水圧プレスのもう 1 つの利点は、一度に大量の粉末を圧縮できることです。等方圧プレスは柔軟な金型を使用するため、一度により多くの粉末を圧縮できます。対照的に、押出成形では粉末を狭いダイを通して供給する必要があるため、一度に処理できる粉末の量が制限されます。

より幅広い材質に対応

静水圧プレスは、押出成形よりも幅広い材料を処理することもできます。これにはセラミック、金属、合金が含まれており、粉末圧縮の多用途な方法となっています。さらに、静水圧プレスによりコンポーネントの密度が高まり、より強力で耐久性のある完成品が得られます。

費用対効果が高い

一般に静水圧プレスは押出よりも高価ですが、状況によっては費用対効果が高くなる場合があります。たとえば、静水圧プレスでは、より高レベルの精度でコンポーネントを製造できるため、追加の機械加工や仕上げの必要性が減ります。これにより、長期的にはコスト削減につながる可能性があります。

生産における一貫性

静水圧プレスでは、粉末圧縮体に均一な圧力が加えられるため、生産においてより高いレベルの一貫性が得られます。これにより、最終製品の精度と一貫性が高くなります。

複雑な形状

静水圧プレスを使用すると、他の方法では製造が困難または不可能な形状や寸法を実際に製造できます。これは、静水圧プレスで使用される柔軟な金型が複雑な形状に適合し、高い精度と一貫した生産が実現できるためです。

結論として、静水圧プレスには、均一な密度と精度、大量の粉末の処理能力、より幅広い材料の取り扱い、費用対効果、生産の一貫性、複雑な形状の製造能力など、押出成形に比べていくつかの利点があります。これらの利点により、静水圧プレスは航空宇宙、防衛、自動車などのさまざまな業界のメーカーにとって人気の選択肢となっています。

結論: 静水圧プレスが優れている理由

要約すると、静水圧プレス法には、ダイ圧縮、押出、射出成形などの他の粉末圧縮法に比べていくつかの利点があります。静水圧プレスでは、より高密度、より優れた表面仕上げ、より均一な特性を備えた部品が製造されます。さらに、静水圧プレスは、セラミック、金属、複合材料などの幅広い材料を加工できます。複雑な形状を製造できる能力とプロセスの高い再現性により、静水圧プレスは航空宇宙、医療、自動車などの多くの業界で好まれるオプションとなっています。したがって、信頼性が高く効率的な粉末圧縮方法をお探しの場合は、静水圧プレスが最適です。

関連製品

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 手動等方圧プレス機 CIPペレットプレス

- 固体電池研究用温間等方圧プレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa