高温真空炉の分類

抵抗式高温真空炉

抵抗式高温真空炉は、電熱線を用いて熱を発生させ、その熱を輻射して材料に伝導させる方式です。この方式は汎用性が高く、さまざまな材料に適用できます。この炉の中核をなす電熱線は、しばしば3000℃(5432°F)に達する極端な温度に耐えるように設計されています。この性能により、熱処理、焼結、ろう付け、アニールなどの高温プロセスにおける厳しい要求に対応することができます。

この炉の際立った特徴のひとつは、ワーク全体を均一に加熱できることです。この均一性は、精度と信頼性が最重要視される産業において不可欠な、安定した特性を持つ高品質の材料を製造するために極めて重要です。炉内に維持される真空雰囲気は、欠陥の原因となり最終製品の品質を低下させる一般的な問題である酸化を防止する上で極めて重要な役割を果たします。酸素を排除することで、炉は処理される材料の純度を維持し、汚染物質を排除します。

2000℃を超えるような超高温領域では、抵抗式高温真空炉が不可欠であることが証明されています。このような極限状態に伴う技術的課題にもかかわらず、この炉は信頼できる性能と優れた結果を提供することでニッチを切り開いてきました。この市場における優位性は、その堅牢な設計と細部にまで配慮された構造によるものです。

抵抗式高温真空炉は単なる道具ではなく、高度な材料加工技術の要です。真空条件下でこのような高温で動作する能力は、電子部品製造からセラミック材料の焼結に至るまで、さまざまな産業用途に理想的な選択肢となります。高性能材料への要求が高まるにつれ、その要求に応えるこの炉の重要性は増すばかりです。

誘導高温真空炉

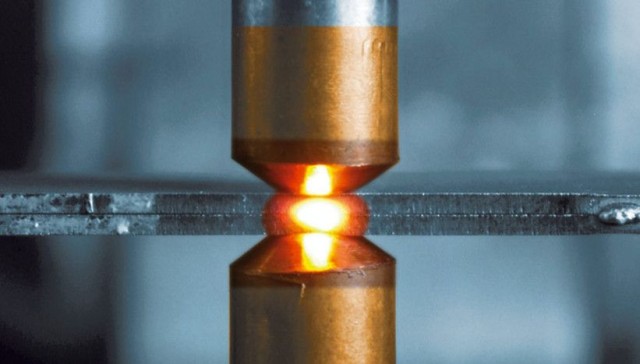

誘導高温真空炉は電磁誘導を利用して熱を発生させる炉で、金属材料の溶解や鋳造に特に有効なプロセスです。このタイプの炉は高周波磁場を発生させて金属内に電流を誘導し、金属を急速に加熱します。炉は2000℃もの高温を達成できるよう設計されており、幅広い用途に適している。

誘導式高温真空炉の主な利点のひとつは、高真空環境下で運転できることです。この特徴は、酸化や汚染を受けやすい金属を溶解し、最終製品の純度と完全性を確保するために極めて重要です。高真空分子ポンプユニットを含む真空システムは炉の真空度を高め、溶解品質を向上させ、不純物のリスクを低減します。

炉室は一般的にステンレス製で水冷式となっており、高温に耐えるだけでなく装置の長寿命化も実現しています。さらに、チャンバーには石英製の観察窓が装備され、オペレーターは真空環境を損なうことなく溶解プロセスをモニターすることができます。このリアルタイム観察機能は、溶解および鋳造作業中の正確な制御と調整に特に役立ちます。

誘導式高温真空炉は、ニッケルや特殊鋼、精密合金、活性金属、高温合金、磁性材料の製造を含む様々な産業で広く使用されています。また、小型部品の真空精密鋳造にも最適で、高品質・高純度の金属部品が要求される研究・工業の現場では欠かせない存在となっています。

まとめると、誘導式高温真空炉は、制御された真空環境下で高温を達成し、金属溶解および鋳造プロセスの純度と精度を保証する能力で傑出しています。その高度な設計と多様な用途により、研究および工業生産の両方で重要なツールとなっています。

電子ビーム高温真空炉

電子ビーム高温真空炉は、制御された真空環境内で高熱を発生させるために高速電子流を向けることによって作動します。この技術は、特に正確で局所的な熱を供給することに長けており、高度な表面処理用途に理想的です。この炉の主な用途は金属材料の表面処理で、非真空環境ではしばしば懸念される酸化や汚染のリスクなしに均一な加熱を実現できる。

この炉の際立った特徴のひとつは、高品質の膜を作成できることである。電子ビームの強度と方向を制御することで、さまざまな基板上に非常に均一で密着性の高い薄膜を成膜することができる。この能力は、保護膜や機能性コーティングを正確に施すことで部品の性能が大幅に向上するエレクトロニクスなどの産業において極めて重要です。

また、電子ビーム高温真空炉は汎用性が高く、金属だけでなく幅広い材料を扱うことができます。例えば、セラミック材料の焼結にも使用でき、真空環境は不要な化合物の生成を防ぎ、最終製品の純度を保証します。このような多用途性は、その高い効率と精度と相まって、研究および産業用途の両方において貴重なツールとなっている。

その他のタイプの高温真空炉

高温真空炉には抵抗炉や誘導炉のような一般的なタイプの他に、特定の用途向けに設計された特殊なタイプもあります。その中にはマイクロ波 およびプラズマ高温真空炉 は、そのユニークな動作原理と用途要件により、際立っています。

マイクロ波高温真空炉 は、マイクロ波技術を活用して、外部からではなく材料自体の内部で熱を発生させます。この方法は温度分布の優れた制御を提供し、急速な加熱速度を達成することができます。マイクロ波炉は、特定のセラミックや複合材料のような強いマイクロ波吸収特性を示す材料に特に有利です。また、高度なセラミックの焼結や電子部品の加工など、精密な温度制御と均一な加熱を必要とする用途にも適しています。

プラズマ高温真空炉 プラズマ高温真空炉は、高度にイオン化されたガスであるプラズマを利用して超高温を実現します。これらの炉は、耐火性金属の溶解や高純度材料の合成など、従来の加熱方法では不十分な用途向けに設計されています。従来の加熱エレメントで達成可能な温度をはるかに超える温度に到達するプラズマの能力は、極端な熱条件を必要とするプロセスに理想的です。さらに、これらの炉の高真空環境はコンタミネーションを最小限に抑え、処理材料の純度を保証します。

マイクロ波炉もプラズマ炉も高度な温度制御システムを装備しており、加熱と冷却のサイクルを正確に制御します。また、必要な超高真空条件を維持する堅牢な真空システムも装備しており、不要な化学反応を防止して処理材料の完全性を保証します。このような特殊炉は多くの場合カスタマイズが可能で、研究開発用であれ大規模生産用であれ、特定の産業ニーズに対応することができます。

高温真空炉の応用シナリオ

電子部品

高温真空炉は、近距離無線通信 (NFC) デバイスを含む電子部品の生産および処理に特に適しています。これらの炉は、繊細な電子素子の製造に求められる精密な熱管理に理想的な環境を提供します。

高温真空炉内の制御された雰囲気は、電子部品がその性能に影響を及ぼす可能性のある汚染物質にさらされないことを保証します。これは、高い信頼性と安定性が要求されるNFCチップのようなコンポーネントの製造にとって極めて重要です。

さらに、炉内の温度プロファイルを一定に保つ能力は、電子部品の製造に関わる焼結・接合工程に不可欠です。この精度は、最終製品の完全性と機能性を確保するための鍵となる。

まとめると、高温真空炉は、制御された汚染物質のない雰囲気と精密な温度管理を提供することで、電子部品、特にNFCデバイスのような電子部品の製造に優れた環境を提供します。

セラミック材料の焼結

セラミック材料の焼結は、陶器を含むセラミック製品の製造において重要なプロセスです。このプロセスでは、ガス圧焼結炉やグラファイト真空炉などの特殊な炉を使用します。これらの炉は、高温と、場合によっては圧力や電流の制御された条件下で作動し、セラミック原料を緻密で強度が高く、しばしば半透明の最終製品に変えます。

セラミック材料の焼結は通常、原料の可塑性を高めるために有機添加物を加えることから始まりますが、この有機添加物は従来の粘土に比べて水との親和性が低いことがよくあります。焼結プロセスが進むにつれて、材料内のガラス相が流動し、粉末状構造が固まって気孔率が減少するため、材料は大きく収縮する。この圧密は高温の印加によって推進され、圧力や電流などの外力によって補完され、望ましい材料特性を達成することができる。

セラミック焼結の顕著な例として、ジルコニアの変質が挙げられます。焼結前のジルコニアは単斜晶の結晶構造から始まり、チョークのような外観と粉砕しやすい質感が特徴です。1,100℃から1,200℃の温度にさらされると、ジルコニアは多方晶系結晶状態に相転移する。この相転移により、粒子密度、強度、透光性が大幅に向上し、高速の工具でも切削が困難な、非常に硬く、緻密で、強度の高いセラミックに変化します。

| 焼結プロセス | 温度範囲 | 材料の変質 |

|---|---|---|

| 初期段階 | 1,100℃以下 | 単斜晶構造、チョーク状外観 |

| 遷移段階 | 1,100°C - 1,200°C | 多方晶構造、密度と強度の増加 |

| 最終段階 | 1,200℃以上 | 極めて硬く、緻密で強靭なセラミック |

焼結プロセスは、セラミック材料の物理的特性を向上させるだけでなく、熱間静水圧プレスのような技術によって複雑な3次元形状に成形する際にも重要な役割を果たします。この方法によって、均一な密度と強度を持つ複雑な形状を作り出すことができるため、さまざまな産業用途で欠かせないものとなっています。

高温プロセス

高温プロセスには、高温の正確な制御と維持が必要な幅広い用途が含まれる。これらのプロセスは、手動の高温ホットプレスや真空炉などの特殊な装置によって促進され、熱効率と耐久性を確保するためにセラミックファイバーでライニングされることが多い。

高温プロセスにおける主な用途

-

セラミック材料の焼結:

- セラミック材料の焼結には、セラミックファイバーをライニングした真空炉が不可欠です。

- 例:ガス圧焼結炉や黒鉛真空炉が一般的です。

-

金属熱処理:

- 金属部品の機械的性質を向上させる焼鈍、焼入れ、焼戻しなどの金属熱処理には高温プロセスが不可欠です。

- 設備:真空熱処理炉は、制御された環境を維持し、酸化を防止する能力があるため、好ましい。

-

表面コーティング:

- 真空炉は、真空条件下での表面コーティングに使用され、材料の耐摩耗性や耐食性を向上させます。

- プロセス:真空環境は、均一なコーティングを保証し、不純物を排除します。

-

粉末冶金:

- 真空炉は、金属粉末を加圧・焼結し、高品質の金属製品を製造するために重要な役割を果たしています。

- 利点:真空条件は、焼結プロセスの精密な制御を容易にし、最終製品の特性を向上させます。

セラミックファイバーライニングの利点

- 熱効率:セラミックファイバーライニングは、優れた断熱性を提供し、熱損失を低減し、エネルギー効率を向上させます。

- 耐久性:ライニングは高温や熱衝撃に強く、機器の寿命を延ばします。

- 均一加熱:炉内の均一な温度分布を実現し、安定したプロセス結果を得るために重要です。

まとめると、高温プロセスでは、様々な産業において正確で効率的な熱処理を実現するために、セラミックファイバー・ライニングを施した手動式ホットプレスや真空炉のような特殊設備に依存しています。

精密な金属溶解と鋳造

真空誘導溶解炉や真空ロウ付け炉は、精密な金属溶解や鋳造プロセスを実現する上で極めて重要です。これらの特殊炉は真空条件下で運転されるため、酸化や汚染のリスクが大幅に低減され、最終製品の純度と完全性が保証されます。

主な特徴と用途

-

真空誘導溶解炉:この炉は電磁誘導を利用して熱を発生させるため、金属材料の溶解や鋳造に最適です。大気中の酸素がないため酸化が防止され、航空宇宙産業や医療産業で使用される高純度合金には不可欠です。

-

真空ろう付け炉:この炉はろう付け用に設計されています。ろう付けとは、母材よりも融点の高い金属フィラーを使用して金属を接合するプロセスです。真空ろう付けは、強靭で漏れのない接合部を保証するため、自動車および航空宇宙工学において不可欠です。

真空プロセスの利点

| 利点 | 内容 |

|---|---|

| 純度 | 酸化や汚染を低減し、高純度の金属合金を保証します。 |

| 高精度 | 複雑な鋳造設計に不可欠な正確な温度制御を可能にします。 |

| 均一性 | 均一な加熱と冷却を保証し、一貫した材料特性を実現します。 |

| 環境への利点 | 排出物や廃棄物を最小限に抑え、生産工程のクリーン化に貢献します。 |

まとめると、真空誘導溶解炉とロウ付け炉の組み合わせは、金属の溶解と鋳造において比類のない精度と品質を提供し、高信頼性の金属部品を必要とする産業に不可欠なものとなります。

金属熱処理

真空熱処理炉は金属部品の物理的・機械的特性を向上させる上で重要な役割を果たす、金属加工産業に不可欠なツールです。これらの炉は、焼きなまし、焼き入れ、焼き戻しなどの一連の熱処理を行うために特別に設計されており、硬度、延性、強度などの所望の特性を達成するために金属の微細構造を変更するために不可欠です。

熱処理に真空炉を使用する主な利点は、酸化や汚染を最小限に抑える制御された環境を提供できることです。これは、航空宇宙、自動車、医療機器など、精度と材料の完全性が最優先される産業における高価値部品にとって特に重要です。

| プロセス | 処理内容 |

|---|---|

| アニール | 金属を軟化させ、延性を向上させ、内部応力を減少させます。 |

| 焼き入れ | 金属を急速に冷却し、硬度と強度を高めます。 |

| 焼き戻し | 焼入れによる応力を緩和し、硬度を失うことなく靭性を向上させる。 |

真空熱処理はまた、工具鋼やステンレス鋼からチタン合金や超合金に至るまで、幅広い材料に適用できる汎用性がある。この汎用性により、多くの先端産業の製造工程における基礎となり、部品が厳しい性能基準を満たすことを保証しています。

乾燥と品質向上

真空乾燥炉は、様々な材料から水分やその他の揮発性物質を除去し、全体的な品質と性能を向上させる上で重要な役割を果たします。従来の乾燥方法とは異なり、真空乾燥は減圧下で行われるため、水の沸点が大幅に下がり、より効率的かつ制御された水分抽出が可能になります。

この方法は、真空環境がこれらのリスクを最小限に抑えるため、高温に敏感な材料や酸化しやすい材料に特に有利です。例えば、医薬品、電子機器、先端セラミックの加工では、真空乾燥によって最終製品に残留水分がないことが保証され、そうでなければクラック、層間剥離、効能の低下などの欠陥につながる可能性があります。

さらに、真空乾燥炉の制御された環境は、正確な温度と圧力の調整を可能にし、さまざまな材料に対して乾燥時間と条件を最適化することができます。このような適応性により、真空乾燥炉は製品の一貫性と品質が最重要視される産業において不可欠なものとなっています。

| 利点 | 特徴 |

|---|---|

| 効率的な水分除去 | 真空下で沸点が下がるため、水分除去効率が向上します。 |

| 温度感受性 | 高温に耐えられない材料に最適。 |

| 酸化の最小化 | 真空環境は酸化を防ぎます。 |

| 正確なコントロール | 調整可能な温度と圧力設定により、最適な乾燥条件を実現します。 |

このように真空乾燥炉は単なる乾燥のための道具ではなく、品質向上のための不可欠な機器であり、材料が現代の産業が要求する厳しい基準を満たすことを保証します。

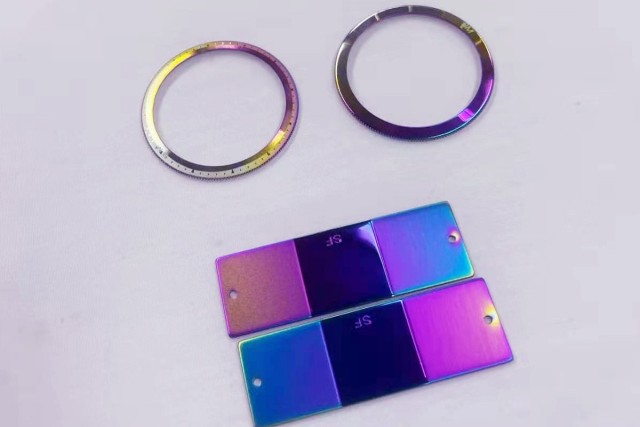

表面コーティング

真空コーティング炉は、真空条件下で材料に保護コーティングを施すための特殊装置です。このプロセスにより、コーティングされた材料の耐摩耗性と耐腐食性が大幅に向上し、さまざまな産業用途での耐久性と信頼性が高まります。

真空コーティングの主な技術

-

物理蒸着(PVD):この技術では、コーティング材料を蒸発させ、基板上に凝縮させます。一般的な方法は以下の通りです:

- スパッタリング:アルゴンイオンを使ってターゲット材料から原子をたたき出し、基板上に堆積させる。

- 蒸着:コーティング材料が蒸発するまで加熱し、蒸気を基板上に凝縮させる。

-

化学気相成長法(CVD):気体化合物の化学反応により、基材上に固体の堆積物を生成する。この方法は、特に複雑なコーティングを作るのに有効です。

真空コーティングの利点

- 表面特性の向上:真空条件下で材料をコーティングすることにより、均一で緻密な層が形成され、硬度や耐摩耗性などの機械的特性が向上します。

- 腐食防止:酸素やその他の反応性ガスが存在しない真空環境は、酸化を防ぎ、優れた耐食性を提供します。

- 精度と制御:高度な温度および圧力制御システムにより、特定の材料要件に合わせた正確なコーティングを実現します。

真空コーティングの用途

| 産業別 | 用途 |

|---|---|

| 航空宇宙 | 過酷な条件に耐える航空機部品の保護コーティング。 |

| 自動車 | エンジン部品や外装部品の耐久性向上 |

| エレクトロニクス | 半導体などの電子部品への薄膜コーティング。 |

| 医療 | 医療機器の腐食防止や長寿命化のための生体適合性コーティング。 |

真空コーティング炉は、材料の性能と寿命を向上させる高度な表面処理を提供することで、様々な産業において重要な役割を果たしています。

金属溶解と純度向上

真空溶解炉は冶金プロセス、特に真空条件下での金属材料の溶解と鋳造において極めて重要な役割を果たし、純度と品質を向上させます。金属の特性は不純物の濃度に大きく影響されるため、この方法は高純度レベルの金属を製造するために不可欠です。これらの不純物は、最終製品の特性に悪影響を及ぼす可能性があるため、溶解プロセス中に不純物が生成されないようにすることが非常に重要です。

真空溶解炉を使用する主な利点のひとつは、大気や炉壁との化学反応の防止による不純物の低減です。さらに、るつぼ材料の成分の溶解が最小限に抑えられるため、溶融物の純度がさらに高まります。均質な材料を得るためには、溶融体積内の合金成分の均一な分布を確保することが不可欠であり、これは溶融時間を制御することで容易になります。

金属を加熱・溶解する様々な技術の中でも、電磁場、温度、表面形状を通じて非接触で融液の混合を制御できることから、誘導炉が広く利用されている。高純度材料には、従来のセラミックるつぼよりも、コールドクルーシブルを装備した誘導炉が好まれます。これらの冷るつぼ誘導炉は、航空宇宙、自動車、医療などの産業や、太陽光発電の精製やシリコンの結晶化のための半導体製造において広く使用されています。空隙により電磁場に対して透明なままであるコールドルツボを使用することで、溶融物を強く圧縮し、半浮上させることができる。このプロセスは、るつぼ材料による融液の汚染を低減する。

溶解と精錬のプロセスには、最高純度レベルを確保するための重要なステップがいくつかある。最初に、不活性な合金元素をすべて含む材料が溶融され、炭素の存在が溶融物の脱酸と攪拌という二重の役割を果たす。対照的に、超低炭素合金は、溶解期間中に完全に脱炭するために過剰な酸素を必要とする。激しい沸騰と飛散を避けるため、アルゴンガスが制御された圧力で導入される。精錬期間中、金属組成の均一性を確保し、様々な冶金反応を促進するためには、溶融池の適切な攪拌が不可欠である。この段階での温度は注意深く管理されなければならない。温度が高ければ反応速度は向上するが、過度に高いと金属中の酸素含有量が増加し、その他の悪影響が生じる可能性がある。真空レベルは、真空製錬の利点を活用するために、達成可能な最高値(通常1.33~0.13N/m)に最適化されるべきである。揮発性合金元素は必要な場合にのみ添加し、活性合金成分は、注湯のためのメルトプール温度を調整するために完全脱酸後に導入する。

注湯プロセスは、最終製品の品質に直接影響するため、同様に重要である。注湯温度を正確に制御することで、鋳型壁の損傷や二次介在物の増加につながる可能性のある過熱を引き起こすことなく、液体金属の良好な移動性を確保することができる。スラグプレートや発泡セラミックフィルターの使用など、スラグやその他の不純物が鋳型に入るのを防ぐ対策が不可欠です。さらに、インゴットの収縮孔を効果的に埋めるために、断熱キャップや誘導加熱などの方法が採用される。

まとめると、真空溶解炉は冶金学において洗練されたツールであり、金属材料の高純度・高品質を実現する上で大きなメリットをもたらします。温度、真空レベル、合金元素の添加など、さまざまなパラメーターを綿密に制御することで、この技術は特定の産業用途に合わせた優れた特性を持つ金属の生産を保証します。

金属溶接

真空溶接炉は、真空条件下で金属材料を溶接するために設計された専用ツールで、溶接プロセスの品質と効率を大幅に向上させます。これらの炉には大気中の酸素が存在しないため、従来の溶接法では一般的な問題であった酸化が防止され、よりクリーンで強固な溶接部が得られます。このため真空溶接炉は、航空宇宙、自動車、電子産業など、高精度と材料の完全性が重要な用途に特に有利です。

真空条件下では、金属表面は汚染物質から解放され、溶接界面が原始的な状態に保たれる。その結果、強度や耐久性の向上など、溶接継手の優れた機械的特性がもたらされる。さらに、真空環境は、従来の溶接方法でよく見られる欠陥である気孔や介在物のリスクを最小限に抑える。これらの利点は総合的に、厳しい業界基準を満たす高品質で信頼性の高い金属部品の生産に貢献する。

さらに、真空溶接炉の効率は、急速な加熱・冷却サイクルを実現する能力によって向上します。これにより、全体的な処理時間が短縮されるだけでなく、金属部品の熱歪みも最小限に抑えられます。これらの炉が提供する制御された環境は精密な温度管理を可能にし、溶接パラメーターが各特定材料と用途に最適化されることを保証します。このレベルの制御は、工業製造プロセスにとって極めて重要な一貫性と再現性のある結果を達成するために不可欠です。

まとめると、真空溶接炉は一般的な溶接欠陥を排除し、高品質で信頼性の高い溶接を保証することで、金属溶接に優れた方法を提供します。様々な産業への応用は、現代の製造プロセスにおけるその重要性を強調しています。

粉末冶金

真空粉末冶金真空粉末冶金炉 真空粉末冶金炉は、金属粉末を真空条件下で加圧・焼結するための特殊な装置です。このプロセスは、高品質の金属製品の製造において極めて重要であり、従来の製造方法では達成することが困難な精度と一貫性を提供します。

真空粉末冶金の主な利点

-

材料効率:粉末冶金では減法工程が不要なため、材料の無駄が大幅に削減され、最終製品の全体的なコストを下げることができます。

-

ユニークな材料生産:この方法は、従来の溶解または成形技術では不可能な材料の創出を可能にします。例えば炭化タングステン炭化タングステン)は、炭化タングステン粒子とコバルトの結合によって製造される。

-

精度と正確さ:プレスされた金属粉末を主金属の融点ギリギリまで加熱する焼結プロセスにより、粉末粒子は高い精度で結合します。その結果、寸法精度が高く、構造的に堅牢な部品が得られます。

産業界における応用

粉末冶金は、単一のタイプの製品に限定されません。粉末冶金は、以下のようなさまざまな産業用途で幅広く使用されています:

-

工具と切削装置:工具および切削機器:他の金属の切削や成形に不可欠な炭化タングステン工具の製造。

-

電気部品:焼結フィルター、多孔質含油軸受、電気接点などの製造。

-

構造部品:ギア、ブッシュ、ベアリングの製造。

歴史的背景

粉末冶金の起源は古代まで遡ることができ、そこでは日用品や工具の製造に使われていた。第一次産業革命の到来とともに、粉末冶金は製品や部品を大量生産する方法へと進化し、その役割は現代の技術進歩の恩恵を受けて今日も続いている。

要約すると、真空粉末冶金炉は、材料効率、精度、およびさまざまな産業を推進するユニークな材料を作成する能力の利点を活用し、高品質の金属製品を製造するための礎石です。