溶融石英ルツボの紹介

特性と用途

溶融シリカるつぼは、低熱膨張係数と優れた熱伝導率を特徴とする、卓越した熱安定性を示します。このユニークな特性の組み合わせにより、るつぼは不活性を保ち、高温でシリコンと化学反応しないため、ポリシリコンインゴットの製造に不可欠です。溶融シリカるつぼの耐熱性は、太陽光発電産業のように、1550℃を超える温度に耐え、50時間以上連続運転しなければならない環境では極めて重要です。

溶融シリカるつぼは、その熱特性に加えて、優れた誘電強度を提供するため、効果的な電気絶縁体および光波反射体となる。これらの電気的および光学的特性により、特に電気工学や航空宇宙など、絶縁と光反射が重要な産業での用途がさらに広がります。

溶融シリカるつぼの多用途性は、冶金、化学処理、およびハイテク産業など、さまざまな分野で広く使用されていることからも明らかです。過酷な条件下で構造的完全性を維持するその能力は、その創設以来、急速な採用につながっています。溶融シリカるつぼの多面的な性質により、太陽電池産業で不可欠であるだけでなく、その他の高温およびハイテク用途でも極めて重要な役割を果たしています。

| 特性 | 特性 |

|---|---|

| 熱安定性 | 高温(1550℃まで)でも構造的完全性を維持 |

| 低熱膨張 | 温度による寸法変化が小さい |

| 熱伝導性 | 効率的な熱伝導、均一な加熱に重要 |

| 化学的不活性 | 高温でシリコンと反応しない |

| 絶縁耐力 | 高く、優れた電気絶縁体である |

| 光波反射 | 効果的な反射体、光学用途に有用 |

上の表は、溶融石英るつぼの主要特性を強調したものであり、それぞれがさまざまな工業的状況での幅広い応用に貢献しています。多様な環境における堅牢な性能は、現代の技術進歩における重要なコンポーネントとしての重要性を強調しています。

太陽電池産業への応用

太陽電池産業では、クリーンエネルギー・ソリューションが重要視されており、太陽電池はこの移行において極めて重要な役割を果たしている。図1-1は、太陽電池の主な分類を示しており、変換効率と収率が高く、原料の必要量が比較的少ないポリシリコンの優位性を強調している。このため、この材料は最も高い工業化率を達成している。

太陽電池産業において、溶融石英ルツボはポリシリコンインゴット鋳造技術における重要な部品として際立っている。ポリシリコンインゴットの形状が主に正方形であることから、これらのるつぼはしばしば石英角るつぼと呼ばれます。これらのるつぼの使用環境は非常に厳しく、1550℃もの高温に耐え、50時間以上の連続運転を維持する必要があります。

| 特性 | 必要条件 |

|---|---|

| 温度許容差 | 1550°C |

| 連続運転 | >50時間以上 |

| 材料純度 | 高純度 |

原料の純度と石英るつぼの様々な性能属性は最も重要です。これらの要素は、ポリシリコンインゴット製造の有効性を決定するだけでなく、業界内におけるるつぼの重要性を強調するものでもあります。これらのるつぼに対する厳しい要求は、太陽電池製造プロセスの効率と信頼性を確保する上で、るつぼが不可欠な役割を担っていることを浮き彫りにしている。

市場動向と現地化への取り組み

現在の市場では、主要製品はG5およびG6シリーズの石英ルツボで、寸法はそれぞれ883mmx883mmx420mm/480mmおよび1040mmx1040mmx500mmである。太陽光発電産業の急速な発展は、G6シリーズ石英ルツボを多品種シリコンインゴット鋳造の主流需要に押し上げた。石英るつぼの開発における一般的な傾向は、より大きなサイズとより薄い壁であり、るつぼの生産に高いプロセス要件を課している。

中国電子材料工業協会の最近の調査では、石英るつぼの国内主要メーカー6社が特定されており、その生産能力の詳細は表1-2に示されている。石英セラミックるつぼは、太陽電池用ポリシリコンインゴット鋳造プロセスにおける極めて重要な消耗部品である。ポリシリコン原料の高コストと供給不足にもかかわらず、石英セラミックるつぼは、シリコンそのものを除けば、ポリシリコン生産において最も高価な補助材料であり続けている。この高コストと外部制約への依存は、企業にとって重大な課題である。

さらに、中国では輸入るつぼの割合がかなり高いことから、多くの企業がるつぼの国産化を達成するために苦闘し続けていることが浮き彫りになっている。るつぼの国産化に成功すれば、ポリシリコン・インゴットの生産コストを大幅に削減できるため、業界にとって重要な目標になる。

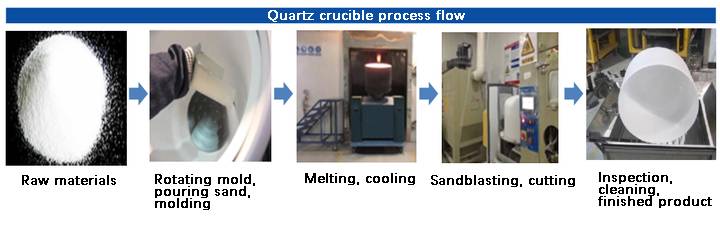

石英セラミックるつぼの製造工程

スラリー成形

スラリー成形、特にスリップキャスティングは、多孔質鋳型(主に石膏鋳型)の吸水特性を利用したものである。この製法では、特別に調合したスラリーを鋳型に流し込み、そこで水分を吸収させることで、一定の強度を持つビレットを形成する。この方法には、設備の簡素化、費用対効果、大型で複雑な形状の製品を製造できるなどの利点がある。

一般に、スラリー成形は片面スラリー射出成形と両面スラリー吸着成形に分類される。高品質のビレットを生産するためには、スラリーはいくつかの重要な要件を満たさなければなりません:

- 良好な流動性:スラリーの粘度は低く、グラウチング時に金型内を容易に流動させることができる。

- 安定性:成形ビレットの均一性を維持するためには、スラリー成分の均一性が重要である。

- チキソトロピー:スラリーにはある程度のチキソトロピー性が必要であり、これは時間の経過とともに粘度が過度に上昇しないことを意味する。

- 高固形分:スラリー中の固形分が高いほど、成形ビレットの強度が向上し、乾燥時の収縮が減少します。

- 効果的なろ過:石膏型が効率よく水を吸収できるスラリーであること。

- バブルフリー:グラウチングの前に、スラリーは通常、気泡を除去するために脱気処理を受けます。

これらの特性により、スラリーは高品質で複雑な形状に効果的に成形することができ、スラリー成形はさまざまな産業用途で多用途かつ効率的な技術となっています。

射出成形

射出成形は、通常プランジャーまたはスクリュー機構を使用して、加圧下で溶融プラスチックを金型に注入するプロセスです。プラスチックが冷えると固化し、金型キャビティの設計に合った製品ができます。この方法は、均一な構造、正確な寸法、複雑な形状の部品を製造するのに特に有利である。

射出成形の原理は、固形プラスチックを特定の温度で溶かし、圧力をかけて制御された速度で金型に押し込む。金型の冷却システムによってプラスチックが固まり、金型のデザインが正確に再現されます。

その利点にもかかわらず、射出成形には課題がある。金型の設計プロセスは複雑で、最終製品が仕様に適合するためには精密なエンジニアリングが必要となる。さらに、乾燥段階で除去することが困難な有機添加物の存在によってプロセスが妨げられることもある。

| 利点 | デメリット |

|---|---|

| 均一な構造、正確なサイズ、複雑な形状の部品ができる | 複雑な金型設計プロセス |

| 大量生産に適している | 乾燥中の有機添加物の除去が困難 |

まとめると、射出成形は部品生産に大きな利点をもたらす一方で、最適な結果を得るために対処しなければならない技術的課題も存在する。

フィルタープレス成形

加圧ろ過成形(PSC)は、加圧下でのスラリー注入の原理を応用した高度な成形技術です。この方法では、スラリーを多孔質金型に注入し、その後、圧力下で液体媒体を濾過し、成形ブランクを形成します。セラミックスラリーから液体媒体を除去する加圧グラウチングと概念的には似ていますが、フィルタープレス成形では、かなり薄い多孔質フィルター層が用いられます。この違いにより、スラリーのレオロジー特性と粒子勾配を調整する柔軟性が高まり、高性能製品の成形が容易になります。

フィルタープレス成形の主な利点のひとつは、従来の加圧グラウト法と比べて、より幅広い圧力に対応できることです。この適応性は、複雑な形状の成形に不可欠であり、金型のさまざまな部分で硬化速度を変えるために、モデル構造と透過係数を調整することができます。これらのパラメーターを微調整することで、メーカーは複雑で高品質な部品の生産に不可欠な均質なビレット構造を確保することができます。

まとめると、フィルタープレス成形はセラミック成形に多用途かつ精密なアプローチを提供し、特に複雑な形状や高性能製品を必要とする用途に適しています。広範囲のスラリー特性と圧力を扱うことができるため、高度な製造工程における貴重な技術となっています。

射出成形

射出成形は、溶融プラスチックを金型に押し込んで圧力をかけ、正確な寸法と複雑な形状の製品を作る高度なプロセスです。この方法は、他の成形技術では困難な複雑なデザインを可能にするため、均一な構造の部品を製造するのに特に有利です。

射出成形の原理は簡単で、固形プラスチックを特定の温度で溶かし、制御された圧力下で金型に射出する。冷却装置を備えた金型がプラスチックを固化させ、金型キャビティのデザインを反映した製品が出来上がる。このプロセスは非常に効率的で、高品質の部品を大量に生産できることから、さまざまな産業で広く利用されている。

しかし、このプロセスに課題がないわけではない。金型の設計と製造は複雑でコストがかかり、最終製品がすべての仕様を満たすように精密なエンジニアリングが必要となる。さらに、プラスチックに有機添加物が含まれていると、乾燥工程でこれらの添加物を完全に除去することが難しくなり、困難が生じる可能性がある。

セラミック製造の文脈では、射出成形はゲル・キャスティングとして知られるプロセスを通じてセラミック・コンポーネントを作るために適応されてきました。この方法では、有機重合とその場硬化の原理を利用して、セラミック粒子を所定の位置に保持する三次元メッシュ構造を形成し、緻密で複雑な形状のセラミック・ブランクが得られます。この方法は汎用性が高いため、特に熱的・電気的特性が評価されている石英セラミックを含む、幅広いセラミック材料に適している。

水性ゲルキャスティングにおける主要な有機ポリマーモノマーとしてのアクリルアミドの使用は、特に注目に値する。アクリルアミドはセラミック粒子の表面に吸着され、架橋剤、開始剤、触媒の存在下で重合を受ける。この反応によって粒子がその場で硬化し、強固で緻密なセラミック・ブランクが形成される。このプロセスは高度に制御されており、体積の収縮を最小限に抑え、最終製品の完全性を維持するために重要なキャリア媒体の変化を防ぎます。

全体として、射出成形、特にそのゲル鋳造の変形は、セラミック製造における重要な進歩を意味し、精度、多様性、および高い構造的完全性を備えた複雑な形状を製造する能力を提供する。

関連製品

- 実験室マッフル炉用エンジニアリング先進ファインアルミナAl2O3セラミックるつぼ

- エンジニアリング先進ファインセラミックス用アーク形状アルミナセラミックるつぼ 高温耐性

- カスタム機械加工および成形PTFEテフロン部品メーカー、PTFEるつぼおよび蓋付き

- リン粉末焼結窒化ホウ素(BN)るつぼ

- エンジニアリング先進ファインセラミックス用アルミナAl2O3セラミックるつぼ半円ボート(蓋付き)