蒸着コーティング技術

抵抗蒸着

抵抗蒸発法は、アルミニウム、金、銀のような比較的融点の低い材料を気化させるための、簡単で費用対効果の高い方法です。この技法は抵抗加熱の原理を利用しており、抵抗体に電流を流して熱を発生させ、ターゲット材料を気化させます。このプロセスが単純であることが主な利点の一つであり、高スループットが重要な要件ではない様々な用途に利用できる。

しかし、抵抗蒸発にも限界がないわけではない。重大な欠点のひとつは、融点の高い材料を効率的に蒸発させることができないことである。この制約が生じるのは、抵抗加熱によって発生する熱が、そのような材料を溶かして気化させるのに十分でない場合があり、非効率的なプロセスや不完全なコーティングにつながる可能性があるためである。さらに、この方法の蒸発速度は、他の高度な技術と比較して一般的に低く、これはコーティングの迅速な成膜を必要とする工業用途では制限要因となり得る。

これらの制限にもかかわらず、抵抗蒸発法は特定のシナリオ、特にプロセスの簡便性と費用対効果が高速または高融点材料処理の必要性を上回る場合に、依然として貴重なツールである。

電子ビーム蒸着

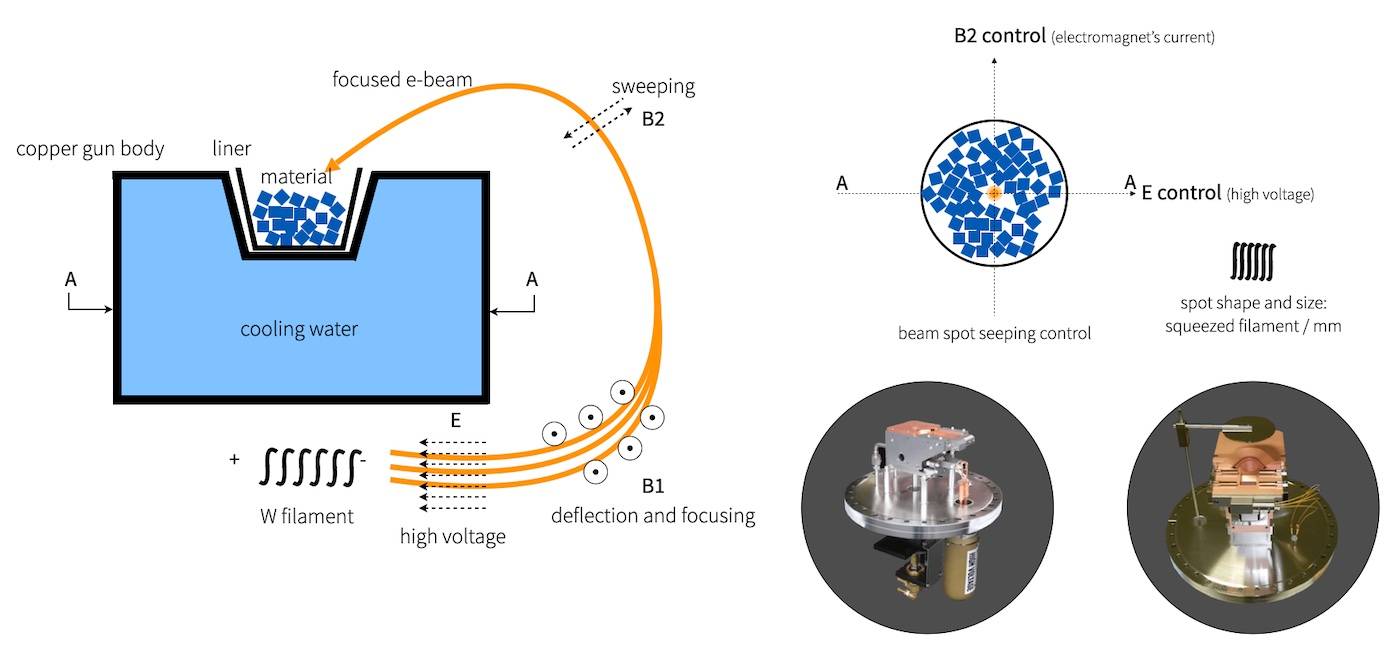

電子ビーム蒸発法は、集束した高エネルギー電子ビームを利用して、タングステンやゲルマニウムなどの高融点物質を直接加熱・蒸発させる方法である。この方法では、通常100kVの直流電圧源で加速された電子ビームを使用し、約3000℃の温度に達する。電子ビームはターゲット材料に向けられ、衝突によって運動エネルギーを急速に失い、材料表面を加熱する熱エネルギーに変換される。この局所的な加熱により、るつぼからの汚染が最小限に抑えられ、高い膜純度が維持される。

このプロセスでは、電子がフィラメントから放出され、多くの場合、水冷銅ハースの下に配置され、その後、抽出グリッドを通って加速されます。ビームは融液に当たる前に270度曲げられ、正確で局所的な加熱が可能になる。この方法は、発熱体の融点に制限されないため、気化に極めて高い温度を必要とする材料に特に有利である。

しかし、電子ビーム蒸発に課題がないわけではない。この技術には複雑で高価な駆動電子機器が必要であり、抵抗蒸発のような単純な方法と比較すると、その拡張性が制限される可能性がある。このような複雑さがあるにもかかわらず、電子ビーム蒸発法は強力で制御可能な技術であり、特に高い膜純度と熱効率が重要な眼科用コーティングなどの用途で好まれている。

誘導加熱蒸着

誘導加熱蒸発は、高周波電磁界を利用して原料内に電流を誘導する高度な方法です。この誘導電流が熱を発生させ、材料の気化につながる。この技術は、高い蒸発速度を達成し、温度安定性を維持する能力で際立っており、精密な熱制御を必要とする材料に特に効果的である。

しかし、誘導加熱蒸発の実施に課題がないわけではない。高周波電磁界は、他の電子システムとの干渉を防ぐために効果的なシールドが必要である。さらに、このプロセスに必要な装置は高価かつ複雑で、最適な性能を確保するために高度な技術と精密なエンジニアリングが必要となる。このような欠点があるにもかかわらず、高い蒸発速度と温度安定性という利点により、誘導加熱蒸発は真空コーティング技術の貴重な武器となっています。

スパッタリングコーティング技術

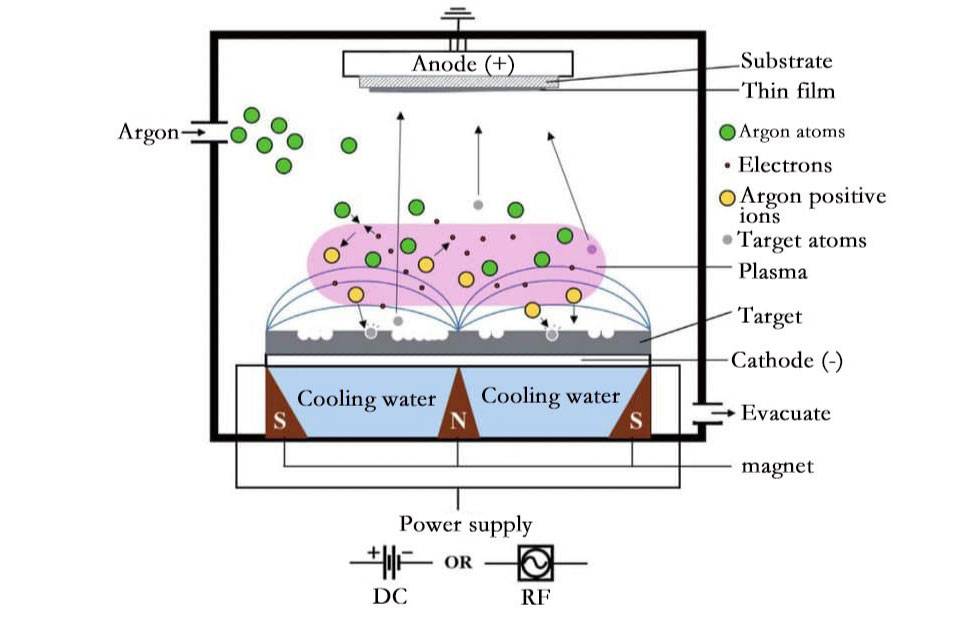

マグネトロンスパッタリング

マグネトロンスパッタリングは、反応性と非反応性の両方に優れ、膜組成と膜厚を正確に制御できるプラズマベースの高度なコーティング技術です。この方法は、磁場内に閉じ込められた高エネルギーイオンとターゲット材料との衝突を利用します。この衝突によってターゲットから原子が放出され、基板上に堆積される。磁場はプロセスの効率を高めるだけでなく、スパッタされた原子のガス混入やエネルギー損失を減らし、高品質な膜の製造に貢献する。

マグネトロンスパッタリングの際立った特徴のひとつは、高い成膜速度と電力効率である。このため、特に低い基板温度を必要とする用途に適しており、これは他の物理的気相成長法(PVD)に比べて大きな利点である。しかし、この技術に課題がないわけではない。材料の使用効率が最適でない場合があるため、ターゲットの利用は依然として重要な改善点である。このような状況にもかかわらず、マグネトロンスパッタリングによって製造される膜の拡張性と品質は、様々な産業用途において好ましい選択肢となっている。

| 利点 | 課題 |

|---|---|

| 高い蒸着率 | 目標利用効率 |

| 電力効率 | |

| 低い基板温度に対応 | |

| 高品質のフィルム製造 | |

| 他のPVD法と比較したスケーラビリティ |

イオンプレーティング技術

真空イオンプレーティングの原理

真空イオンプレーティングは、蒸着とスパッタリングの原理を相乗的に組み合わせた高度なプロセスであり、イオンボンバードメントを活用することで、蒸着膜の密着性と全体的な品質を大幅に向上させます。この方法は、従来の技術では不十分であった複雑な形状のコーティングに特に有利です。

真空イオンプレーティングでは、ターゲット材料は高真空環境内でイオン照射を受ける。電荷を帯びた原子であるイオンは、ターゲット材料に向かって加速され、気化します。気化した粒子は真空中を移動して基板上に凝縮し、薄く高品質な膜を形成する。イオンビームアシスト蒸着(IBAD)としても知られるこのプロセスは、粒子が表面に到達するエネルギーが増加するため、膜が基板により強固に密着します。

他の物理蒸着(PVD)プロセスに対するイオンプレーティングの主な利点の1つは、低温かつ高速で材料を蒸着できることです。このため、従来の熱蒸着法やスパッタ蒸着法では蒸着が困難な材料を含む、幅広い材料に特に適しています。しかしながら、イオンプレーティングチャンバーは、この高度な技術に要求される複雑さと精度を反映して、他のPVDプロセスに使用されるものよりも一般的に高価であることは注目に値する。

真空イオンプレーティングのプロセスは、いくつかの重要なステップに分けることができます:

- ターゲット材の配置:真空チャンバー内にターゲット材を慎重に配置する。

- 真空作成:チャンバー内を排気し、プロセスの成功に不可欠な高真空環境を作り出す。

- イオンボンバードメント:ターゲットにイオンを照射し、気化させる。

- 膜の形成:気化した物質が基板上で凝縮し、薄膜を形成する。

- パージと完了:チャンバー内を不活性ガスでパージして残留蒸気を除去し、めっきを完了する。

この方法は、強力なめっき密着性を確保するだけでなく、堅牢なめっき機能を提供するため、高品質で耐久性のある皮膜を必要とする用途に適しています。

イオンプレーティングの種類

イオンプレーティングには多様な技術があり、それぞれが特定の用途や材料要件に合わせて調整されています。主な方法は、以下に大別される。 スパッタリング式 および 蒸発式 イオンプレーティングこれらのカテゴリーの中で、特定の課題に対処し、蒸着膜の特性を向上させるために、いくつかの特殊技術が開発されている。

スパッタリング式イオンプレーティング

直流二次イオンプレーティング は、スパッタリング・タイプのカテゴリーにおける注目すべき変種である。この方法では、直流(DC)電力を使用してイオンを発生させ、ターゲット材料に衝突させて成膜プロセスを促進する。直流二次イオンプレーティングの主な利点は、優れた表面仕上げを持つ緻密で密着性の高い皮膜を形成できる点にある。この技術は、航空宇宙産業や自動車産業など、高い精度と耐久性が要求される用途に特に適しています。

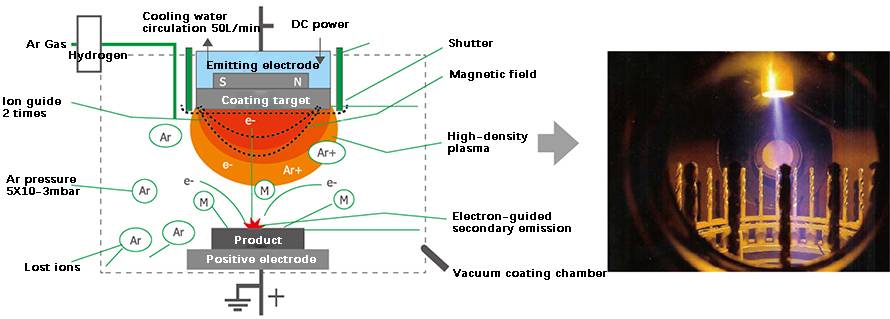

中空陰極イオンプレーティング は、スパッタリング型イオンプレーティングのもう一つの革新的なアプローチです。この方法では、中空陰極放電を利用して高密度プラズマを生成し、イオンボンバードメントプロセスを強化します。その結果、高い成膜速度と優れた皮膜特性が得られ、原子炉の腐食防止や装飾皮膜などの用途に最適です。

蒸発式イオンプレーティング

一方 カソードアークイオンプレーティング は、蒸発タイプのイオンプレーティング法の中でも、傑出した技術として際立っています。このプロセスでは、カソードアーク放電を利用してターゲット材料を蒸発させ、その後、高エネルギーイオン砲撃の影響下で基板上に蒸着させます。カソードアークイオンプレーティングの主な利点は、非常に薄く、密着性の高い緻密な皮膜を形成できることです。このため、高精度の射出成形金型や航空機エンジン用タービンブレードの製造など、複雑な形状に高品質の皮膜を必要とする用途で特に有用です。

プラズマベースイオンプレーティング

プラズマベースイオンプレーティング は、プラズマの力を利用して、チタン、アルミニウム、銅、金、パラジウムなど、さまざまな金属を析出させる汎用性の高い技術です。この方法によって生成されるコーティングの厚さは、通常0.008~0.025mmです。プラズマベースのイオンプレーティングの最も大きな利点の1つは、形態、密度、残留膜応力などの成膜特性を調整できることです。この適応性により、X線管や鋼製ドリルビットから装飾コーティングや原子炉の腐食保護まで、幅広い用途に適しています。

| イオンプレーティングタイプ | 主な利点 | 代表的な用途 |

|---|---|---|

| 直流二次イオンプレーティング | 緻密で密着性の高い皮膜と優れた表面仕上げ | 航空宇宙、自動車産業 |

| 中空陰極イオンプレーティング | 高い析出速度、優れた皮膜特性 | 原子炉の腐食保護、装飾コーティング |

| カソードアークイオンプレーティング | 極めて薄く、密着性が高く、緻密な皮膜 | 高精度射出成形金型、航空機エンジン用タービンブレード |

| プラズマベースイオンプレーティング | 皮膜特性(形態、密度、残留応力)の調整 | X線管、スチールドリルビット、装飾コーティング、腐食保護 |

これらのイオンプレーティング技術は、それぞれ独自の利点を提供し、アプリケーションの特定の要求に基づいて選択され、最終製品の最適な性能と耐久性を保証します。

材料の選択と用途

材料の互換性

イオンプレーティングは、金属、セラミック、プラスチック、ガラス、半導体など、幅広い材料に対応できる汎用性の高い真空コーティング技術です。各素材の種類によって、コーティングプロセスには独自の課題と利点があり、それはコーティング製品の最終性能に直接影響します。

例えば 金属 は、その優れた導電性と機械的強度のために選ばれることが多く、堅牢で導電性のコーティングを必要とする用途に理想的である。対照的に セラミック は、優れた硬度と耐薬品性を備えており、過酷な環境における保護コーティングに不可欠です。 プラスチック そして ガラス 一方、イオンプレーティングは、本来の特性を損なうことなく、耐久性や美観などの表面特性を向上させることができる。

適切な材料の選択は、単なる技術的な決定ではなく、応用シナリオの具体的な要求によって推進される戦略的なものである。例えば、エレクトロニクス産業では 半導体 は、デバイスの性能と信頼性に重要な電気的特性と表面仕上げを改善するためにイオンプレーティングを受けます。同様に、自動車分野では、イオンプレーティングは、金属部品の耐食性と耐摩耗性を向上させ、耐用年数を延ばし、メンテナンスコストを削減するために使用されています。

| 材料タイプ | 主な利点 | 用途例 |

|---|---|---|

| 金属 | 優れた導電性、機械的強度 | 電気部品、構造部品 |

| セラミックス | 高硬度、耐薬品性 | 保護膜、耐摩耗部品 |

| プラスチック | 表面特性の向上、軽量化 | 消費財、自動車内装 |

| ガラス | 耐久性、美観の向上 | 建築用ガラス、光学部品 |

| 半導体 | 電気特性、表面仕上げの向上 | 電子機器、集積回路 |

多様な材料を扱うイオンプレーティングの汎用性は、様々な産業におけるその重要性を強調し、現代の製造プロセスにおける基幹技術となっています。

密着性とカラーバリエーション

蒸発コーティングとスパッタリングコーティングの間の密着性の格差は、基本的にこれらのプロセスの本質的な特性に根ざしている。材料を気化点まで加熱する蒸発法は、高エネルギーの粒子をターゲット材料に衝突させ、基材を剥離させて堆積させるスパッタリング法に比べ、一般的にコーティングの密着性が低くなる。この高エネルギー蒸着プロセスは、コーティングと基材との結合を強化し、優れた密着性をもたらす。

さらに、真空コーティング技術では、蒸着パラメーターを綿密に制御し、特定の材料を選択することで、さまざまな色を作り出し、半透明にすることができる。例えば、蒸着速度、入射角、多層コーティングの使用などを操作することで、最終製品の光学特性に大きな影響を与えることができる。このような多様性は、自動車産業や家電産業など、美的または機能的なカラーバリエーションを必要とする用途において特に顕著である。

| コーティング技術 | 接着強度 | 色のばらつき |

|---|---|---|

| 蒸発 | 中程度 | 限定的 |

| スパッタリング | 高い | 高 |

要約すると、蒸着とスパッタリングはどちらも多様な視覚効果を達成することができるが、根本的なプロセス力学によって、接着強度と色のばらつきの可能性が決まる。より高エネルギーの蒸着が可能なスパッタリングは、より優れた密着性を保証するだけでなく、色や透明度のカスタマイズにおいてより高い柔軟性を提供する。

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 高温用途向け電子ビーム蒸着コーティングタングステンるつぼおよびモリブデンるつぼ

- 蒸着用電子ビーム蒸着コーティング金めっきタングステンモリブデンるつぼ

- 傾斜回転式プラズマ化学気相成長(PECVD)装置 管状炉