電子ビーム蒸着技術の原理

電子ビーム蒸着源の種類

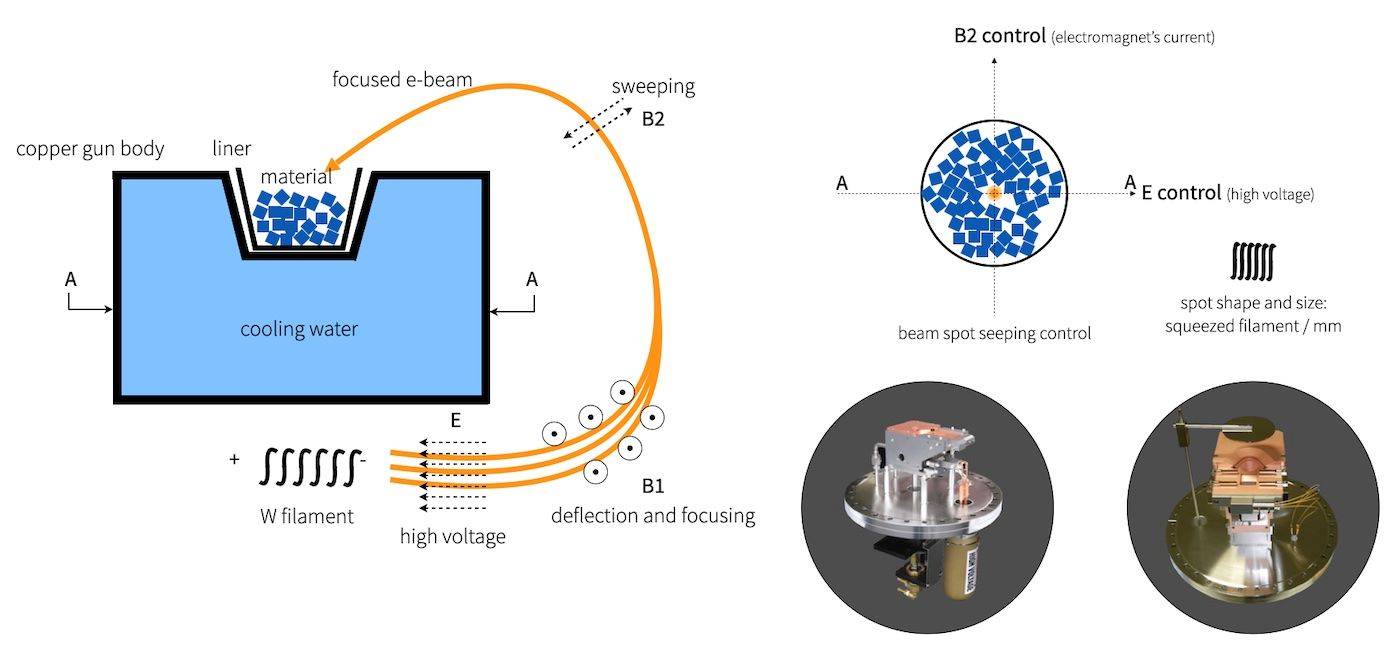

電子ビーム蒸着源は、薄膜の蒸着において極めて重要であり、それぞれのタイプは、多様な材料要件に対応するために、特定の構造および動作特性で設計されています。リングガン リングガン と ストレートガン 前者は電子ビーム集束のために円形プロファイルを利用し、後者は直線軌道を採用している。E型 Eタイプガン はビーム集中を高めるために追加の磁場を導入する。 中空陰極銃 は、高密度の電子放出を達成するために、ユニークなカソード構成を活用しています。

各ソースタイプは熱電子放出用のフィラメントを採用しており、電子は放出された後、磁場を通して加速され、ターゲット材料に衝突する。この砲撃は、非常に高い融点を持つ材料を蒸発させるのに十分な熱を発生させるため、電子ビーム蒸発法は、金属膜と誘電体膜の両方を成膜する汎用性の高い方法となっている。

これらのソースの動作効率は、水冷システムによってさらに増強され、ソース材料(通常は銅)の共蒸着を防止する。この冷却メカニズムにより、ターゲット材料のみが気化され、蒸着膜の純度と完全性が維持されます。チャンバー圧力は、バックグラウンドガスの干渉を最小限に抑えるために細心の注意を払って制御され、それにより、リフトオフ、オーミックコンタクト、絶縁体、光学コーティングを含む様々な用途の蒸着プロセスを最適化します。

電子ビーム蒸着のプロセスステップ

電子ビーム蒸着プロセスは、電子ビームの発生、加速、集束、ターゲットへの照射、成膜、および所望の膜特性を確保するための精密な制御パラメータという、いくつかの重要なステップを含む、綿密に編成されたシーケンスです。

-

電子ビームの発生と加速:このプロセスは、通常タングステン製のフィラメントを摂氏2,000度を超える温度に加熱し、電子ビームを発生させることから始まる。この極端な熱によってフィラメントから電子が解放され、大きな運動エネルギーが与えられる。これらの電子は、通常5~10kV/cmの電場を通して加速され、磁石や電子レンズを使ってコヒーレントビームに集束される。

-

ターゲット砲撃:集束された電子ビームは、ソース材料の入ったルツボに向けられる。るつぼは、低温の材料には銅やタングステン、高温の用途にはセラミックなどの材料で作られることが多く、ソース材料を汚染することなく高熱に耐えられるように設計されています。電子ビームのエネルギーがソース材料の温度を蒸発点まで上昇させ、蒸発させる。

-

成膜:蒸発した粒子は真空チャンバーの上部まで上昇し、基板上で凝縮して薄膜を形成する。蒸着速度と膜厚は、水晶振動子モニターを使ってリアルタイムで注意深くモニターされる。所望の膜厚に達すると、電子ビームは停止され、システムは冷却と真空圧を抜くためのベントシーケンスを開始します。

-

マルチソース蒸着:先進的なシステムでは、複数のるつぼを備えていることが多く、層間のチャンバー換気を行うことなく、異なる材料の多層成膜が可能です。電子ビーム源の出力は、蒸発のためにそれぞれ異なる熱強度を必要とする様々なコーティング材料に対応できるように調整することができる。

この多段階プロセスにより、高い熱効率と純度が保証されるため、電子ビーム蒸着は、フィルム特性の精密な制御を必要とする用途に適した方法です。

電子ビーム蒸着の利点

電子ビーム蒸発法は、その高いエネルギー密度により、従来の熱蒸発法に比べて高い最高蒸発温度を達成できる点で際立っている。この能力は、タングステンやモリブデンのような融点の高い金属の蒸発に特に有利であり、幅広い材料を効果的に処理できる。

電子ビーム蒸着の主な利点の一つは、その直接加熱メカニズムです。電子ビームをターゲット材料に直接集束させることで、このプロセスでは容器が不要になり、るつぼ材料による汚染のリスクがなくなります。また、この直接加熱方式は、エネルギーが蒸発させる材料のみに集中するため、熱効率が向上し、エネルギー損失を最小限に抑えることができる。

このプロセスは、0.1μm/minから100μm/minの高速蒸着速度を誇り、コーティングの塗布速度を大幅に向上させる。この迅速な蒸着により、密着性に優れた高密度のコーティングが得られ、堅牢で耐久性のあるコーティングを必要とする用途に理想的な技術となっている。集束した電子ビームが周囲の材料からの汚染のリスクを最小限に抑えるため、コーティングの純度が高いことも特筆すべき利点である。

さらに、電子ビーム蒸着は、層間のガス抜きを必要とせず、さまざまなソース材料を使用した多層蒸着をサポートする。この機能は、特性を調整した複雑なコーティングの作成に特に有用である。また、この技術は汎用性があり、高温金属や金属酸化物を含む幅広い材料に適合するため、応用の可能性がさらに広がる。

| 利点 | 特徴 |

|---|---|

| 高エネルギー密度 | より高い蒸発温度を可能にし、高融点金属に適しています。 |

| 直接加熱 | 容器材料の蒸発を防ぎ、熱効率と純度を高めます。 |

| 迅速な蒸着速度 | 0.1μm/minから100μm/minまでの高速コーティング。 |

| 高密度コーティング | 優れた密着性を持つ、堅牢で耐久性のあるコーティングを実現します。 |

| 高純度 | コンタミネーションのリスクを最小限に抑え、高品質のコーティングを実現します。 |

| 多層蒸着 | ベントなしで複雑なコーティングが可能。 |

| 材料の多様性 | 高温金属や金属酸化物を含む幅広い材料に対応。 |

電子ビームコーティング材料の選択

材料に関する考察

電子ビーム蒸着コーティング用の材料を選択する場合、その選択は、意図する用途と特定のプロセス条件の両方によって影響を受けます。主な目標は、最終製品の機能要件を満たしながら、材料が蒸発プロセスの高エネルギー環境に耐えられることを保証することです。

このプロセスで使用される一般的な材料は、金属と非金属化合物に大別される。 金属 金、銀、銅などの金属は、その優れた電気伝導性と熱伝導性により、電子機器や光学機器への応用に理想的な金属としてよく選ばれている。これらの金属は融点も高いため、劣化することなく効率的に気化させることができる。

一方 非金属化合物 二酸化ケイ素(SiO₂)や窒化ケイ素(Si₃N₄)のような非金属化合物は、誘電特性と熱安定性で評価されている。例えば、二酸化ケイ素は、その透明性とコーティングの屈折率を変更する能力により、光学コーティングに広く使用されています。窒化ケイ素は、その高い硬度と化学的不活性から、切削工具の保護膜やマイクロエレクトロニクスデバイスによく使用される。

| 材料の種類 | 例 | 主な用途 |

|---|---|---|

| 金属 | 金、銀、銅 | エレクトロニクス、光学、導電性コーティング |

| 非金属化合物 | 二酸化ケイ素、窒化ケイ素 | 光学コーティング、保護コーティング、マイクロエレクトロニクス |

その選択プロセスには、材料の物理的・化学的特性と用途の要求との間の慎重なバランスが含まれる。例えば、航空宇宙産業では、材料は極端な温度と圧力に耐えなければならず、一方、生物医学分野では、生体適合性と無毒性が重要である。

まとめると、電子ビーム蒸着コーティングにおける材料の選択は、アプリケーションの要件、プロセス条件、材料の固有特性の相互作用に依存する多面的な決定である。各材料は、それぞれの利点と課題をもたらし、材料選択はコーティングプロセスにおける重要なステップとなります。

電子ビームコーティングの用途

E-beamテクノロジーは、そのユニークな機能を活かして、様々な産業分野で幅広く利用されています。光学 光学 電子ビームコーティングは、レンズやミラーの性能を向上させ、優れた光透過率と反射率を確保する超薄膜の高品質層を形成するために採用されています。この技術は エレクトロニクス 半導体デバイス上に精密な導電層を成膜するために使用され、機能性と信頼性の向上に貢献している。

磁性材料 磁性材料 電子ビームコーティングは、ハードディスクや磁気記憶装置などの様々な部品の磁気特性を向上させる上で、均一で高品質なコーティングを実現する重要な役割を担っています。また 装飾コーティング 電子ビーム技術は、消費財から建築物まで幅広い製品に光沢と耐久性のある仕上げを施し、美観と保護の両方を提供するために利用されている。

その 切削工具コーティング 部門では、切削工具の寿命を延ばし、機械加工における性能を向上させる硬質耐摩耗層の成膜を可能にすることで、電子ビーム技術の恩恵を受けている。エネルギー エネルギー エネルギー分野では、効率的な太陽電池やその他のエネルギー関連部品を製造し、その性能や耐久性を向上させるために、電子ビームコーティングが適用されている。

バイオ バイオメディカル の分野では、電子ビームコーティングは医療機器用の生体適合性材料を開発するために使用され、人体で使用する際の安全性を確保している。航空宇宙、防衛、原子力産業 航空宇宙、防衛、原子力産業 航空宇宙、防衛、原子力産業もまた、過酷な条件下にも耐える堅牢で高性能なコーティングを製造する能力を持つ E ビーム技術に依存しており、それによって重要な部品の信頼性と安全性を高めています。

これらの用途はそれぞれ、E ビームコーティングの多用途性と精度を強調するものであり、E ビームコーティングはさまざまな産業領域で不可欠な技術となっています。

関連製品

- 高温用途向け電子ビーム蒸着コーティングタングステンるつぼおよびモリブデンるつぼ

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 電子ビーム蒸着用高純度純グラファイトるつぼ

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 蒸着用電子ビーム蒸着コーティング金めっきタングステンモリブデンるつぼ