膜厚の重要性

光学特性

フィルム層の厚さは、特にフォトニックデバイスや光学フィルターなどの用途において、材料の光学特性を決定する上で極めて重要な役割を果たします。膜厚は、反射、透過、吸収という3つの重要な光学特性に直接影響するからです。

- 反射:膜厚が厚いほど光の反射率が高くなる傾向があり、ミラーなど高い反射率が要求される用途では有利です。逆に、膜厚が薄いほど反射が少なくなるため、反射防止コーティングに適しています。

- 透過率:フィルムを透過する光の透過率は、フィルムの厚さに反比例する。フィルムが厚いほど光を遮ることができ、薄いほど光を通すことができるため、透明コーティングや光学レンズには不可欠です。

- 吸収率:フィルムによる光の吸収も厚みに依存する。フィルムが厚いほど多くの光を吸収することができるため、エネルギー変換に光の吸収が不可欠な太陽電池のような用途では有益です。

これらの光学特性は単なる理論的なものではなく、様々なデバイスの設計や機能性において実用的な意味を持つ。例えば、フォトニックデバイスでは、所望の光学応答を得るために膜厚を精密に制御する必要があり、異なる照明条件下でデバイスが最適に機能することを保証する。同様に、光学フィルターでは、膜厚が通過可能な光の波長を決定するため、カメラレンズから科学機器に至るまで、さまざまな用途で重要な要素となる。

したがって、正確な膜厚公差を達成することは、望ましい光学性能を維持するために極めて重要であり、これはフォトニックデバイスや光学フィルターの信頼性と有効性に不可欠です。

電気的特性

半導体デバイスにおいて、膜厚は導電性と絶縁性の両方を決定する極めて重要な役割を果たします。膜厚が薄くなるとリーク電流のリスクが高まり、デバイスの性能や信頼性に悪影響を及ぼします。極薄フィルムは、柔軟性の向上や材料使用量の削減といった一定の利点をもたらす一方で、適切な絶縁性を維持する上で大きな課題をもたらします。

膜厚と電気特性の関係をまとめると以下のようになる:

- フィルムを厚くすることによる導電性の向上:厚いフィルムは一般に、材料内の導電経路の数が増えるため、高い導電性を示す。

- 厚膜による漏れ電流の低減:逆に、より厚いフィルムはより良い絶縁性を提供し、短絡やデバイスの故障につながるリーク電流の可能性を低減します。

- 超薄膜の課題:極薄フィルム、特に10ナノメートル以下のフィルムは、リーク電流が増加するリスクがあります。これは、絶縁層が非常に薄くなり、電荷の流れを効果的に遮断できなくなるためです。

こうした課題を軽減するため、メーカーはしばしば、光干渉計やX線反射率計を使ったリアルタイム・モニタリングなど、高度なモニタリングと制御技術を採用している。これらの方法は、膜厚が最適な電気性能に必要な重要な許容範囲内に保たれることを保証するのに役立ちます。

| 膜厚 | 導電率 | 絶縁品質 | 漏れ電流リスク |

|---|---|---|---|

| 厚い | 高い | 優秀 | 低い |

| 中程度 | 中程度 | 良い | 中程度 |

| 薄い | 低い | まあまあ | 高い |

| 超薄型 | 非常に低い | 低い | 非常に高い |

まとめると、薄膜化には一定の利点がある一方で、電気特性への影響については、半導体デバイスの性能への悪影響を防ぐため、慎重な管理と監視が必要である。

機械的特性

膜厚は、強度、靭性、耐摩耗性といったコーティングの機械的特性を決定する上で極めて重要な役割を果たします。これらの特性は、コーティング材料の耐久性と寿命を向上させるために非常に重要です。例えば、膜厚が厚いほど耐剥離性に優れ、機械的応力による剥離や剥がれが生じにくくなります。

実際の用途では、フィルムの機械的特性はその厚みと相関することが多い。一般に、厚い膜ほど高い引張強度と耐摩耗性を示し、これは塗膜が繰り返し機械的相互作用を受ける用途では不可欠である。これは、自動車や航空宇宙産業など、過酷な環境条件や機械的ストレスに耐えなければならない分野では特に重要である。

さらに、被膜の厚みは柔軟性と耐衝撃性に影響を与える。フィルムが薄いほど柔軟性が高くなる傾向があり、フレキシブル・エレクトロニクスのように曲げたり曲げたりする必要がある用途では有利に働く。しかし、この柔軟性は耐衝撃性の低下という代償を払うことになります。逆に、厚いフィルムは耐衝撃性に優れるが、柔軟性に劣る場合があり、柔軟性よりも剛性が重要な用途に適している。

まとめると、コーティングの機械的特性は膜厚と複雑に関連しており、このパラメータを最適化することで、様々な産業用途におけるコーティング材料の性能と耐久性を大幅に向上させることができる。

膜厚に影響する要因

原料の性質

ソース材料の特性は、マグネトロンスパッタリングコーティングの成膜速度を決定する上で極めて重要な役割を果たします。以下のような重要な特性があります。密度,融点および粘度 が蒸発速度に大きく影響し、それが膜厚に影響する。

- 密度:密度が高い材料は、一般的に気化により多くのエネルギーを必要とするため、ターゲットから粒子が排出される速度に影響を与える。

- 融点:融 点 が 高 い 材 料 は 、蒸 発 さ せ る こ と が 難 し く な る た め 、スパッタリング電力を高くするか、処理時間を長くする必要がある。

- 粘度:材料の粘度は、スパッタリングプロセス中の流動性と霧化に影響し、成膜の均一性と一貫性に影響する。

こ れ ら の 特 性 は 総 合 的 に ス パッタリングの 効 率 を 決 め 、最 終 的 な 膜 厚 と そ の 均 一 性 に 直 接 影 響 を 与 え る 。

スパッタリングパラメーター

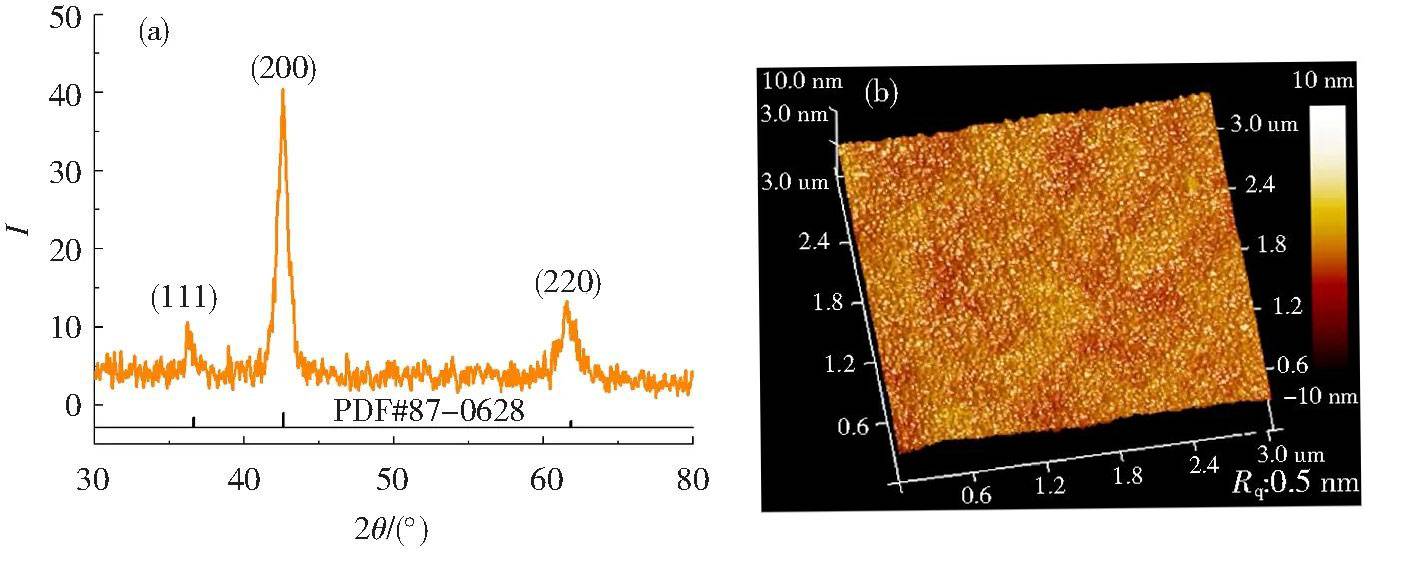

スパッタリング・パラメーターは、成膜速度と膜厚を決定する上で極めて重要であり、成膜された薄膜の所望の特性を達成する上で極めて重要である。これらのパラメータには以下が含まれる。スパッタリングパワー,空気圧,アルゴン流量,スパッタ電流,スパッタ電圧および試料室の真空圧.これらの変数はそれぞれ、スパッタプロセスとコーティングの品質に直接影響する。

例えばスパッタリングパワー とスパッタ電圧 は、ターゲット材料に供給されるエネルギーに正比例するため、材料がターゲットから除去されて基材上に堆積する速度に影響する。一般に、パワーと電圧が高いほど成膜速度は速くなるが、基板への熱応力が増大する可能性もある。

空気圧 とアルゴン流 は、スパッタリングに必要なプラズマ環境を維持する上で極めて重要である。これらのパラメーターのバランスが適切であれば、基材やコーティングに過度の損傷を与えることなく、イオンがターゲット原子を離脱させるのに十分なエネルギーを確保できる。

さらにターゲットと基板間の距離 は、蒸着角度と効率を決定する上で重要な役割を果たす。この距離はスパッタされた材料の分布に影響し、蒸着膜の均一性と膜厚に影響を与える。

これらのパラメータが複雑であることから、理論計算だけで正確な蒸着速度を予測するのは困難な場合が多い。代わりに膜厚モニター を使った実用的な測定が採用されている。これらのモニターはリアルタイムのデータを提供するため、望ましい膜特性を維持するための調整を即座に行うことができる。

まとめると、スパッタリングパラメーターの最適化は、高品質の薄膜を得るために不可欠である。電力、圧力、ガス流量などの要素を注意深くバランスさせ、高度なモニター技術を活用することで、膜厚を高精度に制御し、さまざまな用途の厳しい要件を満たすことができる。

ターゲットと基板の間隔

ターゲットと基板の間隔は、マグネトロンスパッタリングにおいて重要な要素であり、成膜角度と成膜効率の両方に大きく影響します。この間隔は膜厚に直接影響し、ひいてはコーティングの全体的な品質と性能に影響します。ターゲットと基板が近すぎると、蒸着角度が鋭角になり、コーティングが不均一になり、膜厚にばらつきが生じる可能性がある。逆に、間隔が広すぎると、蒸着プロセスの効率が低下し、結果的に膜厚が薄くなります。

均一な膜厚を得るためには、ターゲットと基板の間隔を最適化することが不可欠です。この間隔により、スパッタされた材料がより均等に分布し、粒子が一定の角度と速度で基板に到達することが保証される。この間隔を微調整することで、メーカーは成膜プロセスをより効果的に制御することができ、膜厚公差が改善され、より優れた性能特性を持つフィルムにつながります。

例えば、フォトニックデバイスや光学フィルターなど、精密な光学特性が要求される用途では、ターゲットと基板の間隔を一定に保つことが非常に重要です。最適な間隔から少しでもずれると、要求される光学仕様を満たさない膜ができ、光の反射、透過、吸収特性に影響を与える。同様に、膜厚が導電性や絶縁性に直接影響する半導体デバイスでは、超薄膜のリーク電流増加などの問題を防ぐために、ターゲットと基板の間隔を正確に制御する必要があります。

まとめると、ターゲットと基板の間隔は、マグネトロンスパッタリングにおける極めて重要なパラメータであり、成膜プロセスや得られる膜厚に直接影響する。この間隔を注意深く管理することで、メーカーはより均一で高品質なコーティングを実現し、光学機器から半導体部品まで、さまざまなアプリケーションの厳しい要件を満たすことができます。

基板温度

基板温度は、マグネトロンスパッタリングコーティングの成膜プロセスにおいて極めて重要な役割を果たし、粒子の移動と付着に大きく影響します。基板が適度に加熱されると、蒸着粒子の結晶化が促進され、より均一で組織化された膜構造になります。このように制御された加熱は、粒子の基材への接着性を高めるだけでなく、コーティングの全体的な品質と均一性を向上させる。

基材温度の影響は、主要な膜特性への影響を調べることでさらに理解することができる:

- 結晶化:適度な加熱は、皮膜内の結晶構造の形成を助け、皮膜の機械的・電気的特性を向上させるのに重要である。

- 粒子の移動:基材温度を高くすることで、基材表面での粒子の移動が促進され、より良い分散と欠陥の低減が可能になります。

- 密着性:適切に加熱された基板は、フィルムと基板間の接着を強化し、剥離を防止して耐久性を向上させます。

まとめると、基板温度を最適化することは、光学フィルターから半導体デバイスまで、さまざまな用途のコーティングの性能にとって重要な、正確な膜厚と均一性を達成するために不可欠です。

ターゲットの構造と形状

ターゲットの直径、形状、および全体的な設計を含むターゲットの構成は、コーティングの均一性と膜厚を決定する上で極めて重要な役割を果たします。ターゲットの形状はスパッタ粒子の分布に影響を与え、それが成膜速度と最終的な膜特性に影響を与えます。

例えば、直径が大きいターゲットは、スパッタされた材料が基板全体に均一に分布する傾向があり、コーティングの均一性が向上する。逆に、不規則な形状や構成のターゲットは、蒸着が不均一になり、膜厚のばらつきを引き起こす可能性がある。

| ターゲットの特徴 | コーティングの均一性への影響 | 膜厚への影響 |

|---|---|---|

| 直径 | 均一な分布 | 均一な厚み |

| 形状 | 不均一な分布 | 厚みのばらつき |

| 形状 | 粒子の広がりに影響 | 蒸着速度に影響 |

さらに、基板に対するターゲットのアライメントと向きもコーティングプロセスに大きな影響を与えます。適切なアライメントにより、スパッタされた粒子が最適な角度で基板に到達し、均一な膜成長が促進されます。一方、アライメントがずれていると、シャドー効果や局所的な膜厚のばらつきにつながります。

まとめると、ターゲットの綿密な設計と正確な位置決めは、コーティングの品質と一貫性に直接影響する重要な要素であり、最終製品がさまざまな用途の厳しい要件を満たすことを保証します。

モニタリングと制御方法

リアルタイムモニタリング技術

マグネトロンスパッタリングコーティングプロセスにおける膜厚のリアルタイムモニタリングは、最終製品の特性を正確に管理するために非常に重要です。膜厚の高精度リアルタイムデータを提供するために、スケールメーター測定、光学干渉計、X線反射率測定などの技術が採用されています。これらの手法により、成膜プロセスを継続的に追跡できるため、膜厚が望ましい許容範囲内に収まるように即座に調整することができます。

-

スケールメーター測定:較正済みのスケールを使用して、蒸着膜の厚さを直接測定する手法です。蒸着速度が比較的遅く、均一なプロセスに特に有効です。

-

光学干渉法:フィルム表面で反射する光によって生じる干渉パターンを分析することで、この方法は高精度で膜厚を測定することができる。膜厚の正確な制御が不可欠な光学用途で広く使用されています。

-

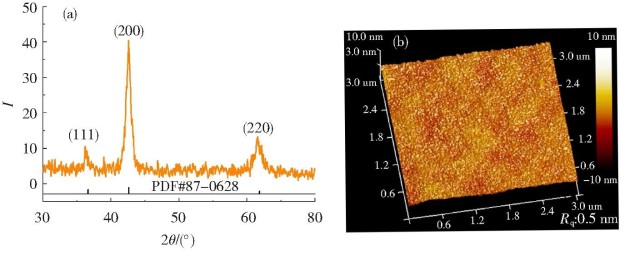

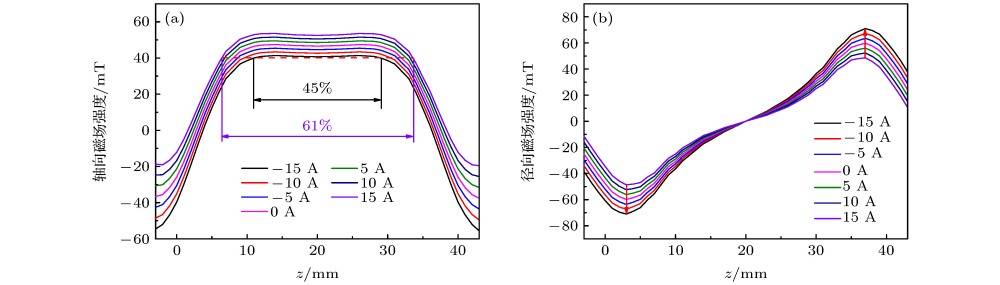

X線反射率法:フィルムにX線を照射し、反射パターンを分析することでフィルムの厚みと密度を測定する手法。薄膜や多層構造に特に有効で、膜の組成や均一性についての詳細な知見を得ることができます。

これらのリアルタイムモニタリング技術は、コーティングプロセスの精度を高めるだけでなく、最適な膜厚を維持するためにスパッタリングパラメーターを自動的に調整するクローズドループフィードバック制御システムの導入も容易にします。このモニタリングと制御の統合により、最終製品は光学フィルターから半導体デバイスに至るまで、さまざまな用途の厳しい要件を満たすことができる。

プロセス制御

クローズドループフィードバック制御システムは、膜厚を所望の許容範囲内に維持する上で極めて重要な役割を果たします。これらのシステムは、成膜プロセスを継続的にモニターし、パラメータをリアルタイムで調整し、あらゆる偏差を補正します。これにより、基板全体の膜厚が一定に保たれ、均一な光学的、電気的、機械的特性を達成するために極めて重要です。

マルチポイント蒸着技術は、基板全体に蒸着速度をより均等に配分することで、均一性をさらに高めます。この方法では、基板の周囲に複数の蒸着源を戦略的に配置することで、より制御された均一な蒸着プロセスを可能にする。そうすることで、局所的な蒸着速度から生じる可能性のある厚みのばらつきのリスクを最小限に抑えることができる。

さらに、スパッタリングパラメーターを微調整するために、プロセス最適化技術が採用されている。これらの技術では、スパッタリングパワー、ガス圧、ターゲットと基板の間隔などの要因を調整することで、蒸着速度を最適化し、所望の膜厚を達成する。光学フィルターや半導体デバイスのような用途で要求される厳しい公差基準を満たすには、このレベルの精度が不可欠である。

要約すると、クローズドループフィードバック制御、マルチポイント蒸着技術、プロセス最適化の組み合わせにより、膜厚があらかじめ設定された範囲内に維持され、より均一で高品質なコーティングが実現します。

膜厚の公差基準

光学用途

高精度の光学フィルターやリフレクターでは、膜厚公差を±5%以内に維持することが、安定した光学性能にとって極めて重要です。この厳しい要件により、光の反射、透過、吸収特性が一定に保たれ、様々なフォトニックデバイスや光学システムにとって不可欠なものとなります。

例えば、特定の波長用に設計された光学フィルターでは、わずかな膜厚のズレでもフィルターの分光特性に大きな変化をもたらします。その結果、電気通信から医療用画像処理まで、さまざまな用途で誤ったデータを読み取ったり、効率を低下させたりする可能性があります。同様に、リフレクターにおいても、所望の反射率を達成し、損失を最小限に抑えるためには、膜厚の精度が不可欠であり、これは高エネルギーレーザーシステムや太陽エネルギーコレクターにおいて特に重要です。

このレベルの精度を達成するために、光干渉法やX線反射率法などの高度なモニタリング技術が採用されています。これらの技術は、リアルタイムで高精度の測定を行い、膜厚を±5%の許容範囲内に維持するための調整を即座に行うことを可能にします。さらに、クローズドループ・フィードバックシステムを含むプロセス制御手法を活用してスパッタリングパラメーターを最適化し、基板全体の均一性を確保している。

要約すると、光学業界では、光学デバイスの信頼性と性能を確保するため、膜厚の厳密な制御が求められている。この精度は、個々の部品の機能を高めるだけでなく、様々な用途における光学システムの全体的な効率と有効性にも寄与している。

電子デバイス

半導体デバイスの信頼性を確保するには、正確な膜厚公差を維持することが重要です。具体的には、膜厚は±3%という厳しい公差を守らなければなりません。わずかなズレでも性能に重大な問題を引き起こす可能性があるため、この狭い範囲は非常に重要です。例えば、膜が薄すぎるとリーク電流が増加し、デバイスの電気的完全性が損なわれる可能性がある。逆に、厚すぎる膜は導電性を阻害し、半導体の全体的な効率と機能に影響を与える可能性がある。

このレベルの精度を達成するために、高度なモニタリングと制御方法が採用されている。光干渉計やX線反射率計を含むリアルタイム・モニタリング技術などの技術は、極めて重要な役割を果たしている。これらの手法により、膜厚を連続的かつ高解像度で追跡できるため、必要な公差を維持するための調整を即座に行うことができます。さらに、クローズドループ・フィードバックシステムなどのプロセス制御機構は、成膜プロセスを最適化する上で不可欠であり、膜厚を一貫して±3%の範囲内に保つことを保証します。

実用的なアプリケーションでは、この厳格な基準が半導体デバイスの成長プロセスで例証されている。ここでは、X線反射法とクローズドループ・フィードバック・コントロールを組み合わせることで、膜厚が±3%の許容範囲内に正確に維持されることを保証している。この綿密なアプローチは、デバイスの信頼性を高めるだけでなく、動作寿命を延ばし、高性能電子部品製造の礎となっています。

装飾用途

装飾用途では、膜厚の公差は他の分野よりも緩やかで、通常±10%以内のばらつきが許容されます。光学特性や電気特性のような正確な性能指標よりも、見た目の一貫性を重視するため、このような緩やかな公差が実現可能です。

視覚的な一貫性は装飾コーティングにおいて非常に重要であり、異なる基材や様々な照明条件下でも均一な外観を維持することを保証します。これは、自動車や建築用コーティングなど、美的アピールが重要なセールスポイントとなる業界では特に重要です。許容される膜厚のばらつきの範囲が広がっているにもかかわらず、外観の均一性を維持するには、スパッタリングプロセスを注意深く制御し、高度なモニタリング技術を使用する必要がある。

例えば、わずかな偏差でも光の透過率や反射率を大きく変化させる光学用途では±10%の公差は許容できないかもしれないが、装飾目的では十分である。このような柔軟性により、メーカーは超精密な制御機構を必要とすることなく所望の視覚効果を達成することができ、生産コストの削減と業務効率の向上を実現することができます。

ケーススタディと実際の経験

光学フィルターの膜厚制御

光学フィルターで正確な膜厚制御を実現することは、最適な光学性能を維持するために最も重要です。これらのフィルターは光学干渉の原理に依存しており、フィルム層の厚さが光の反射、透過、吸収特性に直接影響します。これらの特性を一定に保つために、リアルタイムのモニタリングと調整技術が採用されています。

光干渉法は、光学フィルターの膜厚をリアルタイムでモニタリングするための重要な手法として注目されています。この技術は、フィルム表面と基板に反射する光波によって生じる干渉パターンを利用します。これらのパターンを分析することで、エンジニアは膜厚を正確に測定し、コーティングプロセス中に必要な調整を行うことができます。

| モニタリング技術 | 説明 | アプリケーション |

|---|---|---|

| 光干渉法 | 干渉パターンを利用して膜厚を測定。 | 高精度光学フィルター |

| X線反射率法 | X線の反射を解析して膜厚を測定します。 | 半導体デバイス |

| スケールメーター測定 | 機械的な膜厚測定 | 一般的なコーティングプロセス |

光学干渉計を使用することで、膜厚を光学用途に要求される厳しい公差±5%以内に確実に収めることができ、継続的な調整が可能になります。このレベルの精度は、特定の波長の光を選択的に反射または透過するフィルターの能力を維持するために不可欠であり、これはフォトニックデバイスや高性能光学システムへの応用に不可欠です。

光干渉計に加え、X線反射率測定やスケールメーター測定などのリアルタイムモニタリング技術も、膜厚に関する包括的なデータを提供するために採用されています。これらの技術はプロセス制御システムと連動し、コーティング工程が望ましいパラメータ内に収まるようにすることで、光学フィルターの完全性と性能を維持します。

半導体デバイス成長プロセス

膜厚制御の精度は、わずかな偏差でもデバイスの信頼性に大きな影響を与える半導体デバイス製造において最も重要です。そこでX線反射法は、このプロセスで重要な役割を果たしています。X線がフィルム表面に反射してできる干渉パターンを測定することで、高精度な膜厚データを得ることができます。

膜厚が半導体デバイスに要求される公差±3%以内に収まるよう閉ループフィードバック制御システム を採用している。このシステムは、X線反射法からのリアルタイムデータに基づいてスパッタリングパラメーターを連続的に調整する。例えば、膜厚が薄すぎるというフィードバックがあれば、スパッタリングパワーを上げたり、アルゴン流量を調整したりして補正する。逆に膜厚が厚すぎる場合は、これらのパラメーターを減らして膜厚を許容範囲内に戻すことができる。

このような高度なモニタリングと精密な制御の組み合わせにより、所望の膜厚が確保されるだけでなく、基板全体の均一性も向上する。その結果、信頼性が高く安定した半導体デバイスの性能が得られ、最新の電子アプリケーションに必要な厳しい基準を満たすことができます。

反射防止膜の応用

反射防止フィルムの領域では、均一な膜厚を達成することが、光透過率の一貫性を高めるために最も重要です。この均一性は、成膜技術、特に多点成膜とターゲット-基板間距離の最適化によって、しばしば綿密なコントロールによって達成されます。

マルチポイント蒸着では、基板の周囲に複数の蒸着源を戦略的に配置する。この方法により、膜が表面全体に均一に蒸着され、光学特性のばらつきにつながる膜厚のばらつきのリスクが軽減されます。成膜ポイントを分散させることで、プロセスは材料の流れをよりよく管理することができ、より均質な膜層が得られる。

同時に、ターゲットと基板の距離を最適化することも重要である。この距離は、蒸着プロセスの角度と効率に直接影響する。距離をうまく調整することで、ターゲット材料の粒子が均一に基板に到達し、より安定した膜厚を得ることができます。この最適化は、わずかな膜厚のばらつきでも光透過率に大きな影響を与える反射防止膜では特に重要です。

まとめると、マルチポイント蒸着と正確なターゲット-基板間距離の最適化の組み合わせは、優れた反射防止性能に必要な均一な膜厚を実現する上で極めて重要な役割を果たします。この2つのアプローチは、光透過率を向上させるだけでなく、様々な光学用途におけるフィルムの耐久性と有効性を保証します。

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 高温用途向け電子ビーム蒸着コーティングタングステンるつぼおよびモリブデンるつぼ