導入

金属粉末加工の世界では、圧縮にはホット プレスとコールド プレスという 2 つの一般的な方法が使用されます。これらの技術は、高品質の金属部品を作成する上で重要な役割を果たします。ホットプレスでは、個別の粉末冶金ステージを単一のチャンバーに統合し、そこで圧縮と焼結が同時に行われます。一方、コールドプレスは、熱を使用せずに圧力を加えるという異なるアプローチを利用します。このブログ投稿では、ホットプレス方法とコールドプレス方法の両方の特性、利点、結果を詳しく掘り下げ、金属加工業界におけるそれらの用途と利点についての洞察を提供します。

圧縮チャンバー内でのホットプレス法

ホットプレス工程の説明

ホットプレスでは、粉末部品のプレスと焼結を 1 つのステップで行います。金型の力で粉末を圧縮し、同時にワークに熱を加えます。この製造プロセスにより、良好な機械的特性と寸法精度が達成されます。ホットプレスでは、制御された雰囲気を維持する必要があります。金型材料は、このプロセスに必要な極端な温度と圧力の条件下でも完全性を維持できなければなりません。

個別の粉末冶金ステージを統合するプロセス

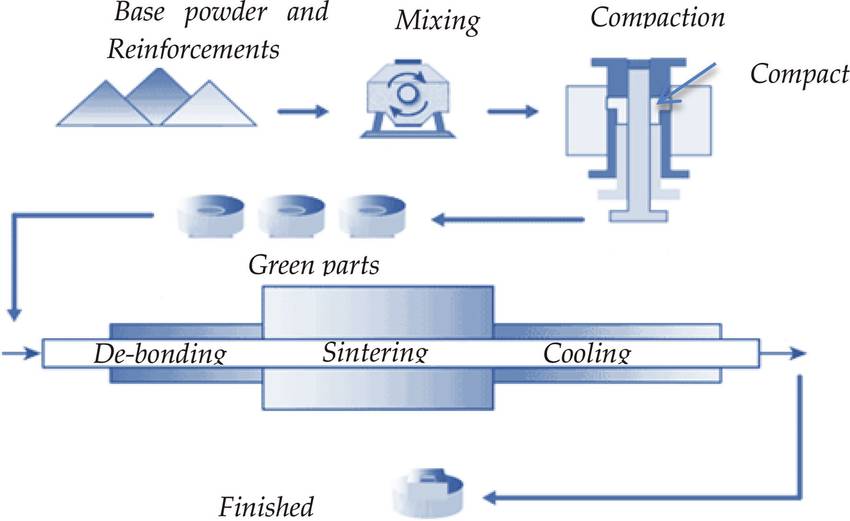

2 つの個別の粉末冶金ステージを組み合わせることができます。これはホットプレスであり、圧縮作業と焼結作業が 1 つのチャンバー内で行われます。まず、金型によって緑色のパーツが作成されますが、これは依然として個々の金属粒子の塊です。次に、粒子が「くびれ」、焼結します。高温は選択した合金の臨界融点のすぐ下に保たれるため、粒子が結合します。液体化や溶けた金属が流れることはありません。ここでも、2 つの別々のエネルギー源が 1 つのチャンバー内で利用されます。計り知れない圧力が粉末にその幾何学的形状を与え、その後加えられた熱エネルギーが圧縮された粉末の合体を促します。

単一チャンバー内での圧縮と焼結のメカニズム

ホットプレス圧縮/焼結チャンバーは、緻密なツールを製造するために使用されます。熱を分散させるグラファイトダイにプレスされると、熱エネルギーと圧縮プロセスにより、プロセスに抵抗する金属粉末の焼結特性が改善されます。 2 つの段階を組み合わせることで、低気孔率で緻密な超硬切削工具を、本来そのような目的で使用されていなかった機械形式で大量に生産できます。あるいは、コールドプレスの場合、2 つの個別の成形段階で、計算された多孔率と、内部に蓄えられたある種の流体/ワックスを示す、幾何学的に詳細な製品が生成されます。潤滑油は、この方法で自己潤滑ベアリングの内部に保管されるのが一般的です。

金属粉末のホットプレスとコールドプレス: 違いは何ですか?

圧縮チャンバーに戻ると、2 つの代替プレス システムが利用可能です。ホットプレス法では、高温が使用されます。これは、粉末金属を圧縮してから焼結するという 2 つのプロセス操作です。ほぼ固体で、わずかに多孔質であるだけの複合加工アプローチにより、工具品質の結果が得られます。あるいは、加熱せずにコールドプレスが行われます。プロセスの後半段階は、圧縮された製品が焼結段階に達するまで放置されます。

圧縮チャンバー内でのコールドプレス法

コールドプレス工程の説明

コールドプレスは、計算された空隙率を備えた幾何学的に詳細な製品を製造するために圧縮チャンバーで使用される方法です。ホットプレスとは異なり、コールドプレスでは、圧粉体を固体の塊に変えるために熱を加える必要はありません。代わりに、上部金型セクションとその下部コンポーネントが結合される圧縮チャンバー内に高圧が適用されます。コア要素とフィーダーシューによってダイ構造が完成します。圧縮チャンバーは、プレス潤滑剤を焼き切るために低温ベークを受ける場合があります。

熱の適用という点でホットプレスと比較してください。

一方、ホットプレスでは、高温を利用した二重プロセス操作が行われます。粉末金属は最初に圧縮され、次に焼結されます。熱により圧縮粉末の合体が促進され、ほぼ固体でわずかに多孔質の製品が得られます。 1 つのチャンバー内で圧縮と焼結を組み合わせることで、ツール品質の結果が得られます。対照的に、コールドプレスには加熱要素が含まれず、焼結プロセスは圧縮後に個別に実行されます。

ホットプレスとコールドプレスの金型構造の違い

金型の構造も、ホットプレスとコールドプレスで異なります。ホットプレスでは、コールドプレスで見られる硬化鋼の代わりにグラファイトコアが使用されます。グラファイトはスチールに比べて熱伝導性に優れているため、ホットプレスでの熱の適用に対応するには、この金型構造の違いが必要です。

全体として、ホットプレス法とコールドプレス法にはそれぞれ独自の利点と用途があります。ホットプレスは、焼結特性が向上した緻密な工具の製造に適しており、コールドプレスは、計算された気孔率を備えた幾何学的に詳細な製品の製造に最適です。さらに、冷間プレスは、金型の表面全体に均一に圧力を加え、より均一な密度をもたらす冷間静水圧プレスなどの他のプロセスと組み合わせることができます。

圧縮チャンバーでのコールドプレス法は、粉末冶金技術を使用して高品質の製品を製造するための多用途なアプローチを提供します。

ホットプレス法とコールドプレス法の利点

ホットプレス圧縮を使用した緻密なツールの製造

ホットプレス圧縮/焼結チャンバーは、緻密なツールを製造するために使用されます。この方法では、熱を分散させるグラファイト ダイにプレスされた金属粉末に圧縮圧力と熱エネルギーを加えます。圧力と熱を組み合わせることで金属粉末の焼結特性が向上し、気孔率が低く、緻密な超硬切削工具が得られます。この技術により、本来はそのような目的に使用されていなかった機械形式で、高品質の工具を大量に生産することが可能になります。

ステージを組み合わせて焼結特性を向上

ホットプレスでは、圧縮段階と焼結段階を 1 つのチャンバーに組み合わせます。まず、金型によって個々の金属粒子の塊である緑色の部品が作成されます。次に、合金の臨界融点直下の高温下で粒子が「くびれ」、焼結します。このプロセスにより、金属が溶けて流れることなく、粒子の結合と合体が促進されます。単一チャンバー内で 2 つの別々のエネルギー源を利用することにより、ホットプレスは焼結特性の改善と、微細な粒子と良好な機械的および電気的特性を備えた製品の生産を実現します。

冷間プレス製品の特徴

コールドプレスは、圧縮段階で熱を必要としない技術です。代わりに、圧縮された製品は個別に焼結されます。この方法は、所定の空隙、毛細管経路、および潤滑流体を備えた、非常に詳細なコンポーネントを作成するために使用されます。冷間プレスによって製造された製品は、計算された気孔率指数を示し、自己潤滑ベアリングの内部に保管された潤滑油などの内部に保管された流体/ワックスが示されます。冷間プレスには、形状とサイズの柔軟性が高く、アスペクト比が長く、粉末の圧縮率が向上し、さまざまな特性と形状の材料を加工できるという利点があります。

結論として、ホットプレス法とコールドプレス法はどちらも、高密度のツールやコンポーネントの製造において独自の利点があります。ホットプレス圧縮により焼結特性が向上し、高品質の工具の大量生産が可能になります。一方、コールドプレスでは、形状やサイズの柔軟性が高く、所定の特性を備えた微細な部品を作成することができます。特定の製造要件に最適な技術を選択するには、これら 2 つの方法の違いを理解することが不可欠です。

ホットプレス技術とコールドプレス技術の結果の比較

ホットプレスによる強度と密度の向上

ホットプレス技術は、潜在的な材料の弱点を除去し、より強力で密度の高い部品を実現できることで知られています。気孔率が低下すると、完成品はより堅牢になります。このため、ホットプレスは超硬焼結工具などの特殊なアイテムを作成するための好ましい方法となっています。このプロセスには、圧縮圧力と熱エネルギーを適用する単一のチャンバーを使用して、目的の結果を達成することが含まれます。

シングルチャンバー技術による特殊アイテムの作成

単一チャンバー内で実行されるホットプレス技術には、強度と密度が向上した特殊なアイテムを作成できるという利点があります。この方法は、超硬焼結工具やその他の特殊部品の製造に一般的に使用されます。制御された環境で圧縮圧力と熱エネルギーを適用することにより、ホットプレスは高品質の部品の生産を保証します。

冷間プレスによる微細部品の製造

コールドプレス技術は、所定の空隙、毛細管経路、および潤滑流体を備えた、非常に詳細なコンポーネントを作成するために使用されます。冷間プレスで製造されたコンポーネントは固体のように見えますが、これらのユニークな特性を備えています。この方法は、携帯電話製造、タッチスクリーン製造、コンピュータ製造、プリンタ製造、メンブレンスイッチ製造などのさまざまな業界で広く使用されています。

冷間プレスで製造されたコンポーネントのユニークな特性

冷間プレスで製造されたコンポーネントには、いくつかのユニークな特性があります。それらは固体のように見えても、所定の空隙、毛細管経路、および潤滑流体を備えています。これにより、最終製品の形状とサイズの柔軟性が向上します。コールドプレスでは、より長いアスペクト比のコンポーネントの製造も可能になり、長くて薄いペレットの作成が可能になります。さらに、コールドプレスにより粉末の圧縮が改善され、最終製品の密度が向上します。この方法では、さまざまな特性や形状の材料を処理する機能も提供され、その結果、特性が強化されたコンポーネントが得られます。

要約すると、ホットプレス技術とコールドプレス技術の両方に独自の利点があり、異なる目的に使用されます。ホットプレスは強度と密度を向上させるために好まれますが、コールドプレスは独自の特性を持つ微細なコンポーネントを作成するために好まれます。 2 つの手法のどちらを選択するかは、プロジェクトの具体的な目標と関連する材料の特性によって異なります。

結論

結論として、ホットプレス法とコールドプレス法の両方に、金属粉末加工において独自の利点と用途があります。ホットプレスには、高密度化されたツールの製造、焼結特性の向上、単一チャンバー内で圧縮段階と焼結段階を統合できるという利点があります。一方、冷間プレスでは、微細な部品の製造が可能になり、最終製品に独特の特性が得られます。 2 つの手法のどちらを選択するかは、望ましい結果とプロジェクトの特定の要件によって異なります。金属粉末処理で最適な結果を得るには、各方法の違いと機能を理解することが不可欠です。

関連製品

- 真空熱間プレス炉 加熱真空プレス

- 固体電池研究用温間等方圧プレス

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 手動等方圧プレス機 CIPペレットプレス

- 加熱プレート付き自動加熱油圧プレス機(実験用ホットプレス 25T 30T 50T)