アニーリングプロセスの基礎

格子損傷の修復

アニールプロセスは、イオン注入によって引き起こされた格子損傷を修復する上で極めて重要な役割を果たします。この重要なステップでは、半導体材料を高温にすることで、結晶格子の秩序を回復させます。高温により、ずれた原子が再配向し、注入プロセスで生じた構造的欠陥を効果的に修復する。

最適な結果を得るためには、アニール温度を正確に制御する必要がある。通常、500℃から950℃の範囲の温度が採用されるが、格子損傷の種類や望ましい結果によって異なる。例えば、軽度の格子破壊には低い温度で十分な場合が多く、より深刻な損傷には高い温度が必要となる。

| 温度範囲 | 目的 |

|---|---|

| 500°C - 600°C | 軽度の格子補修 |

| 700°C - 800°C | 中程度の格子補修 |

| 900°C - 950°C | 重度の格子修復と不純物の活性化 |

アニール処理の時間も同様に重要です。高温に長時間さらすと不純物の不所望な拡散につながる可能性があり、逆に短時間では格子が完全に回復するのに十分な時間が得られない可能性がある。したがって、効果的な格子修復と付随的な損傷を最小限に抑えるためには、温度と時間のバランスを注意深くとることが不可欠である。

まとめると、アニーリングプロセスは、移植後の半導体材料の構造的完全性を回復させるために不可欠である。処理の温度と時間を綿密に制御することで、メーカーは所望の格子秩序を達成することができ、それによって半導体デバイスの全体的な性能と信頼性を高めることができる。

不純物の活性化

アニーリングは、格子サイトへの不純物原子の移動を促進することにより、ドーパントを活性化する上で極めて重要な役割を果たします。このプロセスは通常950℃前後の温度を必要とし、ドーパントの活性化に必要な原子再配列を助長する環境を作り出します。

アニール中、高温は不純物原子の結合エネルギーに打ち勝つ熱エネルギーを誘発し、不純物原子が拡散して格子位置を占めることを可能にする。この動きは、半導体材料に望ましい電気的特性を確立するために極めて重要である。ドーパントの活性化は、半導体デバイスの導電性と性能を制御するために不可欠であり、製造プロセスにおける重要なステップとなっている。

さらに、アニール中の正確な温度制御も重要である。温度が低すぎるとドーパントの活性化が不十分となる可能性があり、高すぎると過剰な拡散が起こり、意図したドーピング・プロファイルが変化する可能性がある。したがって、最適な温度範囲を維持することは、望ましい電気特性を達成し、半導体デバイスの信頼性を確保するための鍵となります。

膜の改質

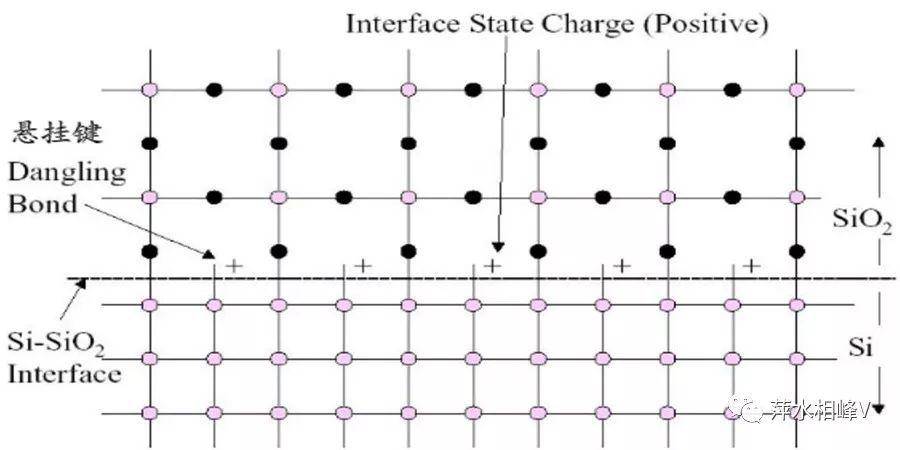

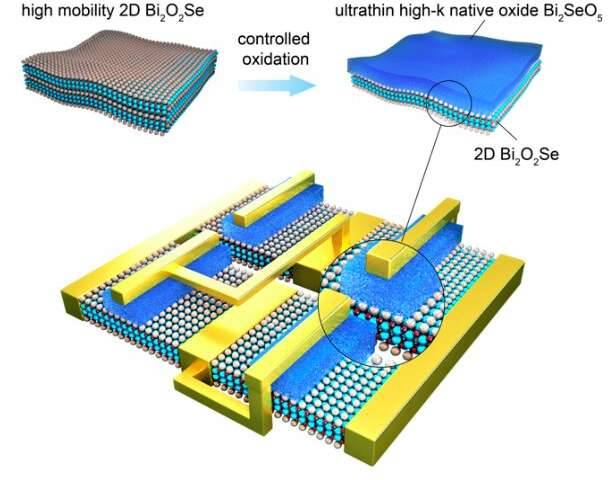

アニーリングは、半導体膜、特に高誘電率ゲート絶縁膜の構造的完全性を向上させる上で極めて重要な役割を果たします。このプロセスでは、制御された高温処理に膜をさらすことで、一連の物理的・化学的変化を引き起こします。

まず、アニールによって、最初は緩く多孔質であった膜構造が緻密化される。この緻密化プロセスにより、フィルムの空隙率が減少し、より均一でコンパクトな格子になる。ボイドや欠陥が減少することで、フィルム全体の機械的安定性が向上し、その後の製造工程でクラックや剥離の影響を受けにくくなる。

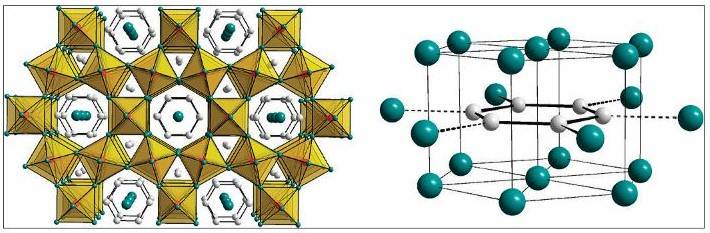

第二に、アニール中の熱処理は、high-kゲート絶縁膜の電気的特性を著しく向上させます。酸化ハフニウム(HfO₂)や酸化ジルコニウム(ZrO₂)などの高誘電率材料は、最新のトランジスタにおいてリーク電流を低減し、静電容量を改善するために不可欠です。アニーリングは誘電率を最適化し、界面トラップ密度を低減することで、膜の電荷蓄積能力を高め、トランジスタの高速スイッチングを維持します。

さらに、改善された膜特性は、デバイス性能の向上に直接貢献します。High-kゲート絶縁膜を高品質にすることで、アニール工程は、低消費電力、高速スイッチング、信頼性向上など、より優れたトランジスタ特性の実現に貢献する。このことは、半導体メーカーがデバイスの微細化と性能最適化の限界に挑み続ける中で、特に重要である。

まとめると、アニールが膜の改質に与える影響は多面的であり、高密度化、電気特性の向上、デバイスの全体的な性能向上が含まれます。これらの利点は、半導体製造の洗練された状況におけるアニールの重要な役割を強調しています。

金属シリサイドの形成

アニール工程における金属シリサイドの形成は、半導体デバイスの全体的な性能を向上させるために重要な接触抵抗とボディ抵抗の両方を最適化する上で極めて重要な役割を果たします。この重要なステップでは、金属層とシリコン基板との相互作用が制御され、安定した低抵抗のシリサイド相が形成されます。

アニール中の温度と時間のパラメーターは、望ましい相変態を確実にするために細心の注意を払って管理される。通常、温度は金属とシリコンの組み合わせによって300℃から600℃の範囲になる。例えば、ニッケルシリサイド(NiSi)の形成には400℃前後の温度が必要とされることが多く、コバルトシリサイド(CoSi2)の形成には600℃までの高温が必要とされることがある。アニールの時間は、熱予算と半導体デバイスの特定の要件に応じて、数秒から数分まで変化します。

| 金属 | シリサイド相 | アニール温度 (°C) | アニール時間 |

|---|---|---|---|

| ニッケル | NiSi | 400 | 1~5分 |

| コバルト | CoSi2 | 600 | 1~3分 |

| チタン | TiSi2 | 650 | 1~2分 |

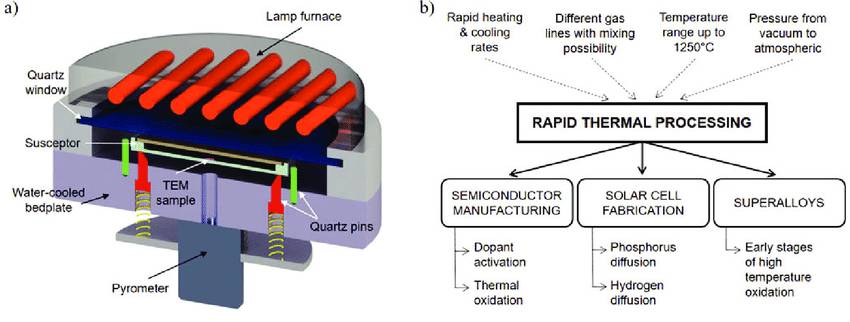

これらのパラメーターを制御することは、望ましくない反応を防止し、正しいシリサイド相を確実に形成するために不可欠です。ラピッドサーマルアニール(RTA)およびフラッシュランプアニール(FLA)は、正確な温度制御と急速な加熱・冷却サイクルを実現するためにしばしば採用され、これらは特に極浅接合の形成や先端ノード製造に有益です。

金属シリサイド形成の利点は、単に抵抗を下げるだけにとどまりません。シリサイドの形成はまた、コンタクトの熱安定性を向上させ、コンタクト抵抗率を低減し、半導体デバイスの全体的な信頼性を高める。このため、特に先端ノードや3D集積技術など、高性能集積回路の製造には欠かせないステップとなっている。

アニーリングの主要パラメータ

温度

温度はアニールプロセスにおける極めて重要なパラメータであり、半導体製造における様々な段階の結果に大きく影響します。アニール中の温度範囲は、格子損傷を修復するための500℃という低温から、不純物を活性化するための950℃という高温まで、幅広く変化します。

-

格子損傷修復:500℃前後の温度で、アニーリングプロセスは主に半導体材料の結晶構造を修復することに重点を置きます。これは、しばしば格子破壊を引き起こすイオン注入の後に非常に重要です。高温処理は格子の再配列に役立ち、材料の構造的完全性を確実に維持します。

-

不純物の活性化:ドーパントの活性化には、温度を約950℃まで上昇させる必要がある。この温度で、不純物原子は指定された格子サイトに移動することができ、望ましい電気特性を達成することができる。この高温ステップは、ドーパントが半導体格子に効果的に統合されるようにするために不可欠である。

-

膜の改質:中間温度は、high-kゲート絶縁膜のような薄膜の特性を変更するためにも使用される。温度を注意深く制御することで、アニール工程は緩い膜を緻密化し、誘電特性を向上させることができます。

したがって、アニール中の正確な温度制御は、単なる技術的要件ではなく、最終半導体製品の品質と機能に直接影響する戦略的要素なのです。

時間

アニール時間は、半導体製造において望ましい結果を得るために、温度とのバランスを綿密にとらなければならない重要なパラメータです。このバランスは、不純物の過剰な拡散を防ぎ、最終デバイスに望ましくない電気的特性をもたらすことを防ぐために不可欠です。例えば、アニール時間が長すぎると、不純物が目的の領域を超えて拡散し、意図しない導電経路が発生したり、ドーピングプロセスの効果が低下したりする可能性がある。

逆に、アニール時間が不十分な場合、ドーパントを十分に活性化できなかったり、格子損傷を十分に修復できなかったりする可能性がある。その結果、半導体材料が所望の電気特性を示さず、デバイス性能が最適化されない可能性がある。したがって、アニール工程の時間は正確に制御する必要があり、多くの場合、製造プロセスの特定の要件に応じて、急速熱アニール(RTA)の数秒から高温炉アニールの数時間の範囲に及ぶ。

最適なアニール時間は、使用するドーパントの種類、不純物の初期濃度、半導体材料の特性など、いくつかの要因に影響される。例えば、接合の深さが重要である極浅接合の形成では、高い活性化率を確保しながら拡散を最小限に抑えるため、非常に短いアニール時間が採用される。これは、線幅が20nmを下回り、誤差のマージンが極めて狭い先端ノードにおいて特に関連性が高い。

まとめると、アニール時間を注意深く管理することは、半導体製造において極めて重要であり、材料特性が最新の電子デバイスの厳しい要件を満たすように正確に調整されることを保証する。

サーマルバジェット

半導体技術が進歩し、ノードが縮小するにつれて累積熱影響 がますます重要になります。この累積熱は、しばしばサーマルバジェットと呼ばれるこの累積熱量は、製造プロセス中に印加される熱エネルギーの総量である。このバジェットを最小化することは、不純物の不要な拡散を防ぎ、デバイスの完全性を維持し、最適な性能を確保するために不可欠である。

これを達成するために最適化されたアニールプロセス が必要である。これらのプロセスは、ドーパントを活性化し、格子損傷を修復するための高温の必要性と、熱拡散を抑えるための急速冷却の必要性とのバランスをとる必要がある。以下のような技術がある。ラピッドサーマルアニール(RTA) およびフラッシュランプアニール(FLA) などの技術が重要なソリューションとして浮上している。例えばRTAは、急速な加熱と冷却のサイクルを用いてアニールプロセスを数秒で完了させ、不純物が高温にさらされる時間を最小限に抑える。同様に、FLAは高輝度フラッシュランプを使用してミリ秒単位で高速アニールを実現するため、線幅20nm以下の極浅ドーピング活性化に最適です。

サーマルバジェットを管理することの重要性は、それがデバイスの性能と信頼性に直接影響することからも明らかである。過剰な熱エネルギーは不純物の拡散,欠陥形成そして構造劣化これらはすべて、先端半導体デバイスの完全性を損なう可能性がある。したがって、技術ノードの微細化が進むにつれて、より精密で効率的なアニール技術の開発と実装が最重要課題となってくる。

アニールプロセスの種類

高温炉アニール

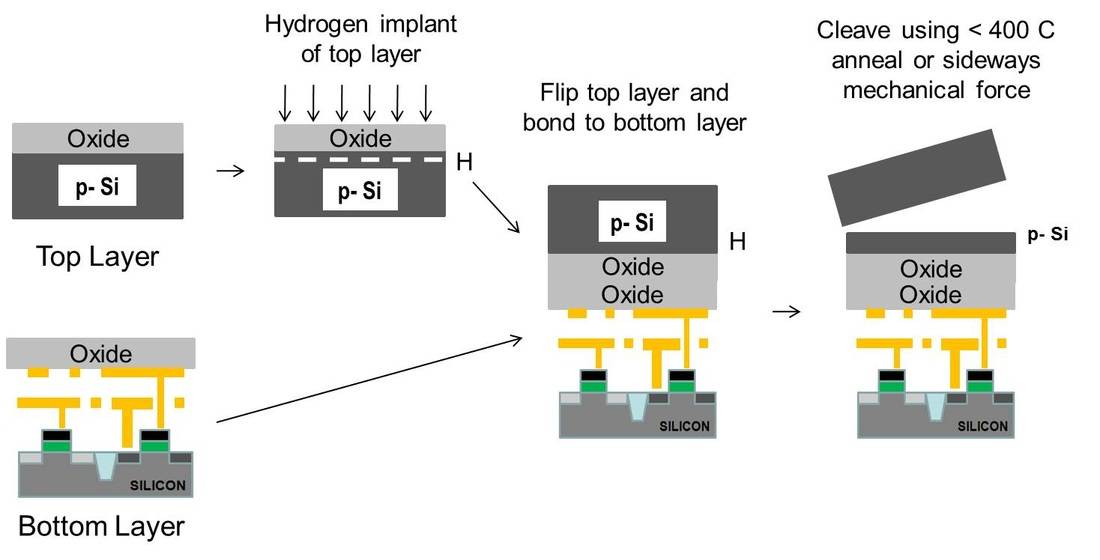

高温炉アニールは、高温と長時間を用いる伝統的な手法であり、SOI(Silicon-on-Insulator)基板の作製など、熱予算の高いアプリケーションに最適です。この方法は、アニールの基本原理を活用して材料の機械的特性を変化させ、延性を高め、硬度を下げる。

このプロセスには、主に3つの段階があります:

- 回復:炉はまず材料を加熱し、以前の製造工程で残留していた内部応力を緩和する。

- 再結晶:その後、材料は再結晶温度以上、融点以下に加熱される。この段階は、材料の特性を変えるために不可欠な新しい結晶粒の形成を促進するため、非常に重要である。

- 結晶粒の成長:材料が冷却されると、新たに形成された結晶粒が成長し、材料の柔軟性と全体的な構造的完全性がさらに高まります。

このプロセスの成功には、制御された炉内雰囲気が最も重要です。これがないと、高温による表面酸化や望ましくない脱炭が起こり、材料の品質が損なわれる可能性があります。この制御された環境は、ステンレス鋼や非鉄金属のアニールには特に重要であり、一貫した再現性のある結果を保証します。

半導体製造の文脈では、高温炉アニールは堅牢な機械的・電気的特性が要求される基板の準備に重要な役割を果たします。長時間の加熱と高温により、材料は徹底的に変質し、高精度と信頼性が要求される後続の製造工程に適した状態になります。

ラピッドサーマルアニール (RTA)

ラピッドサーマルアニール(RTA)は、急速な加熱・冷却サイクルを採用することで、わずか数秒でアニールを実現し、半導体製造プロセスに革命をもたらします。この技術は、極浅接合の形成や先端ノード製造の促進に特に有利です。RTAの急速な熱サイクルは、不純物の拡散を最小限に抑え、ドーパントが局所的かつ高度に活性化された状態を維持することを保証します。

RTAのスピードは、最新の半導体製造における重要なパラメーターであるサーマルバジェットを正確に制御することを可能にします。昇温時間を制限することで、RTAはデバイス性能を低下させる不要な熱拡散を防ぎます。このためRTAは、接合プロファイルの完全性を維持することが最も重要な、極浅接合を必要とするプロセスに理想的な選択肢となります。

さらに、基板を急速に加熱・冷却するRTAの能力は、熱による損傷を最小限に抑えながら、高品質の極浅接合を形成することを可能にします。これは、精密な制御と高品質の接合に対する要求がかつてないほど厳しくなっている先端ノード製造において特に有益です。また、RTAの急速な熱サイクルは金属シリサイドの形成にも寄与し、接触抵抗とボディ抵抗を最適化することでデバイス性能をさらに向上させます。

まとめると、RTAの迅速な熱処理能力は、特に極浅接合や先端ノード製造を必要とするアプリケーションにおいて、現代の半導体製造の武器として不可欠なツールとなっています。

フラッシュランプアニール(FLA)

フラッシュランプアニール(FLA)は、半導体製造の最先端技術であり、高輝度フラッシュランプを活用してミリ秒以内の高速アニールを実現します。この方法は、極浅ドーパントの活性化に特に有利であり、20nm以下の線幅を必要とするプロセスに最適です。

FLAの主な特徴

- 超高速アニール:FLAの高速熱処理は、従来の方法と比較してアニール時間を大幅に短縮し、サーマルバジェットを最小限に抑え、ドーパントの過剰拡散を防止します。

- 精度と制御:高輝度フラッシュランプにより、アニールプロセスを正確に制御し、均一な加熱とドーパントの最適な活性化を実現します。

- 先進ノードとの互換性:極浅接合に対応するFLAの能力は、FinFETやhigh-k/メタルゲートデバイスなどの先端半導体ノードの要求に完全に合致しています。

他のアニール技術との比較

| 技術名 | 加熱方法 | アニール時間 | 適性 |

|---|---|---|---|

| 高温炉アニール | 従来の加熱 | 数分から数時間 | 高サーマルバジェットアプリケーション |

| ラピッドサーマルアニール (RTA) | 急速加熱・冷却 | 数秒 | 極浅接合、先端ノード |

| フラッシュランプアニール(FLA) | 高輝度フラッシュランプ | ミリ秒 | 極浅ドーピング活性化、線幅<20nm |

| レーザースパイクアニール(LSA) | レーザー光 | ミリ秒 | 局所的な高精度アニール |

FLAのユニークな機能は、特に業界がデバイスの微細化と性能の限界に挑戦し続ける中、半導体製造の継続的な進化において極めて重要な技術となっています。

レーザースパイクアニール(LSA)

レーザー・スパイク・アニール(LSA)は、半導体製造の最先端技術であり、レーザー光のパワーを活用して局所的な高精度アニールを実現します。この方法は、ドーパントの活性化や格子損傷の修復を正確に制御する必要があるFinFETやhigh-k/メタルゲートデバイスなどの先端ノードに特に有利です。

高温と長時間を必要とする従来の熱アニール法とは異なり、LSAは高強度レーザーパルスを半導体材料の特定領域に集光することで動作します。この局所的な加熱により、材料の急速な溶融とそれに続く急速な凝固が可能になり、拡散を最小限に抑えたドーパントの活性化が可能になる。このプロセスは通常ナノ秒単位で行われるため、極浅接合形成や高誘電率ゲート絶縁膜の改質に最適です。

LSAの利点は多岐にわたる:

- 高精度:レーザーアニールの局所的な性質により、狙った領域のみが影響を受け、周辺領域への熱損傷のリスクが低減されます。

- スピード:LSAはナノ秒単位でアニール・プロセスを完了することができ、従来の方法よりも大幅に高速です。これは、縮小するテクノロジー・ノードで高い活性化率を維持するために極めて重要です。

- サーマルバジェットの最小化:LSAは、特定の領域に集中することで、全体的な熱影響を最小限に抑え、熱予算の制約が重要な先端ノードに適しています。

現代の半導体製造において、高精度と高速を実現するLSAの能力は、デバイスの性能を向上させ、次世代半導体デバイスの製造を可能にするために不可欠なツールです。

現代半導体製造におけるアプリケーション

極浅接合形成

半導体製造の領域では、特に技術ノードの微細化が進むにつれて、極浅接合の形成が重要なプロセスとなっています。ラピッドサーマルアニール(RTA)やフラッシュランプアニール(FLA)などの高速アニール技術は、これを実現する上で極めて重要な役割を果たします。これらの方法は、半導体材料を急速に加熱し、不純物の拡散やドーパントの活性化を正確に制御できるように設計されています。

例えばRTAでは、わずか数秒でアニールプロセスを完了できる急速加熱・冷却サイクルを採用している。この迅速な熱処理により、不純物の拡散に利用できる時間を最小限に抑え、極浅接合の完全性を維持することができる。同様に、FLAは高輝度フラッシュランプを利用してミリ秒単位の高速アニールを実現するため、線幅20nm以下の極浅ドーピング活性化に特に効果的です。

これらの高速アニール技術の利点は、単に不純物の拡散を最小限に抑えるだけにとどまりません。また、半導体材料の電気的特性を維持するために不可欠なドーパントの高い活性化率も確保できる。この2つの利点は、精度と性能の両方に対する要求がピークに達している先端ノード製造において、特に極めて重要である。

これらの技術の重要性をさらに説明するために、以下の比較を考えてみよう:

| アニール技術 | 加熱時間 | 不純物拡散 | ドーパントの活性化 |

|---|---|---|---|

| 高温炉アニール | 時間 | 高温 | 中程度 |

| 急速熱アニール(RTA) | 秒 | 低 | 高 |

| フラッシュランプアニール(FLA) | ミリ秒 | 非常に低い | 高 |

この表は、RTAとFLAが、高いドーパント活性化率を維持しながら不純物拡散を最小限に抑えることに優れており、最新の半導体デバイスにおける極浅接合の形成に不可欠であることを示しています。

高誘電率ゲート絶縁膜の改質

ポストデポジションアニール(PDA)は、先進的なロジックおよびメモリデバイスの製造に不可欠なHigh-kゲート絶縁膜の電気的特性を向上させる上で極めて重要な役割を果たします。このプロセスでは、成膜されたhigh-k材料を通常300℃から900℃の高温にさらすことで、誘電率を向上させ、リーク電流を減少させます。

PDAの利点は多岐にわたります:

- 誘電率の向上:PDAは高誘電率材料の誘電率を高め、ゲートスタックの完全性を損なうことなく等価酸化膜厚(EOT)を低減します。

- リーク電流の低減:高誘電率材料をアニールすることで、界面トラップの密度を最小化し、リーク電流を大幅に低減します。

- モビリティの向上:PDAは、高誘電率誘電体と半導体基板との界面における散乱効果を低減することにより、キャリアの移動度を向上させることもできます。

| PDA の利点 | 説明 |

|---|---|

| 誘電率の向上 | 誘電率を高め、ゲートスタックの完全性を損なうことなくEOTを低減します。 |

| リーク電流の低減 | 界面トラップを最小限に抑え、リーク電流を大幅に低減します。 |

| 移動度の向上 | 散乱効果を低減し、キャリアの移動度を向上させます。 |

これらの強化は、特に技術ノードの微細化が進む現代の半導体デバイスの性能と信頼性に不可欠です。

金属シリサイド形成

正確なアニール条件による金属シリサイドの最適化は、デバイス性能の向上に不可欠です。ニッケルシリサイドやコバルトシリサイドなどの金属シリサイドの形成は、接触抵抗を低減し、半導体デバイスの全体的な効率を高める上で重要な役割を果たします。このプロセスは、金属層とシリコン基板との相互作用を制御するもので、アニールパラメーターに大きく依存する。

このプロセスにおける重要なパラメータには、アニール温度と時間が含まれる。例えば、温度は通常300℃から600℃の範囲で、特定の金属とシリコンの組み合わせに依存する。アニーリングプロセスの時間は数秒から数分までさまざまで、精密な温度制御と急速な加熱・冷却サイクルを実現できることから、急速熱処理(RTA)が一般的な方法となっている。

| アニール方法 | 温度範囲 | 時間 | 用途 |

|---|---|---|---|

| RTA | 300°C - 600°C | 秒 | 金属シリサイド形成 |

| 炉アニール | 500°C - 950°C | 分 | 一般的な格子補修と活性化 |

| FLA | 400°C - 800°C | ミリ秒 | 極浅接合 |

これらのパラメーターを制御することで、金属シリサイドは、低抵抗率や優れた熱安定性など、望ましい特性で形成されます。この最適化は、特に抵抗の最小化と効率の最大化が最重要課題である技術ノードの微細化という状況において、先端半導体デバイスの性能にとって極めて重要である。

さらに、アニール技術の選択は、金属シリサイドの品質に大きな影響を与えます。例えば、ラピッドサーマルアニール(RTA)は、温度プロファイルを正確に制御することが可能であり、不純物の拡散を最小限に抑えた高品質のシリサイドを形成するために不可欠である。対照的に、従来のファーネスアニーリングは、より広範な用途に有効ではあるが、先端半導体製造に要求されるのと同じレベルの精度を提供できない場合がある。

まとめると、金属シリサイドの形成を成功させ、ひいては半導体デバイスの性能と信頼性を高めるためには、アニール条件の精密な制御が不可欠である。この最適化は、特に技術ノードの微細化が進み、デバイスの性能要求が高まる中で、現代の半導体製造の要となっている。

3Dインテグレーション技術

高速アニール技術は、特に3D NANDや3D DRAMのような先端メモリデバイスの製造において、3D集積の複雑なプロセスで極めて重要な役割を果たしています。これらの技術は、これらの複雑な構造を構成する複数の層を最適化し、各層が厳格な性能および信頼性規格に準拠していることを保証するために不可欠です。

3D NANDでは、ラピッドサーマルアニール(RTA)やフラッシュランプアニール(FLA)のような高速アニール技術が、サーマルバジェットを効率的に管理するために採用されています。これは、不純物の拡散を最小限に抑えながら高いドーパント活性化率を維持するために必要な、極浅接合の形成に不可欠です。これらの技術の急速な加熱と冷却のサイクルは、各層への熱的影響を正確に制御するのに役立ち、それによってデバイス全体の性能を向上させる。

同様に、3D DRAMにおいても、高速アニールの必要性は同様に最重要である。これらの技術が提供する高精度の熱処理は、メモリスタックの各層の高密度化と最適化を確実にします。これにより、高誘電率ゲート絶縁膜の電気的特性が改善されるだけでなく、メモリセルの信頼性と耐久性も向上します。熱条件を高精度に制御できるため、均一で欠陥のない層を形成することができ、これは3D DRAMデバイスのスケーラビリティと性能にとって極めて重要です。

要約すると、高速アニール技術は、3D集積プロセスの成功に有益であるだけでなく、不可欠である。熱パラメータの正確な制御を可能にし、3D構造の各層が最新の半導体デバイスに要求される厳しい基準を満たすことを保証します。