物理蒸着(PVD)において、真空は不可欠です。なぜなら、真空はコーティング粒子が移動するための経路を確保し、汚染を防ぐからです。チャンバーから実質的にすべての空気やその他のガスを除去することで、真空は蒸発したコーティング材料が他の原子と衝突することなく、その供給源からターゲット基板まで移動することを保証し、純粋で緻密な高品質の薄膜を生成します。

真空の主な目的は、成膜チャンバーを混沌とした混雑した環境から、制御された高速道路に変えることです。これにより、コーティング材料がクリーンに、そして干渉なく目的地に到達することが保証され、高性能な膜を原子レベルで構築するための基本的な要件となります。

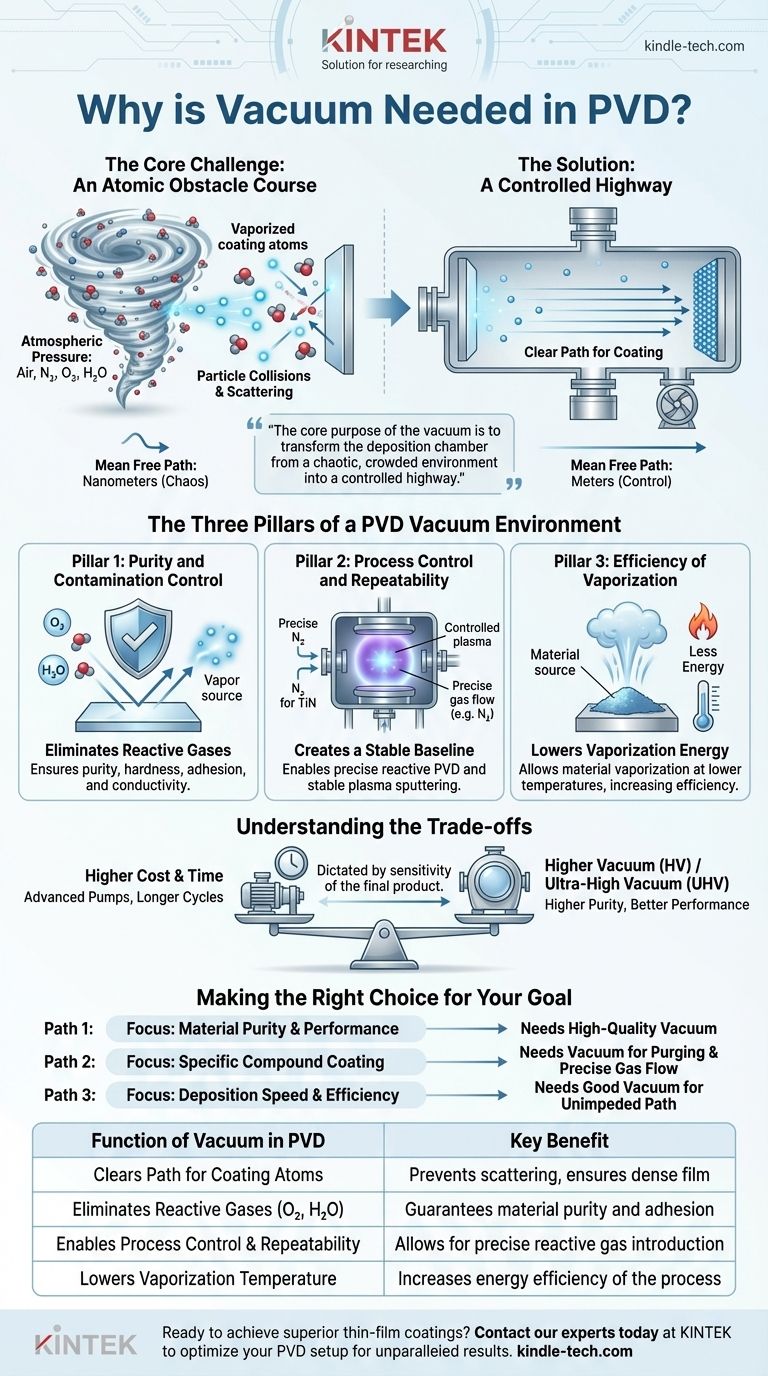

核心的な課題:原子の障害物コース

通常の気圧下では、私たちの周りの空気は窒素、酸素、水蒸気などの分子で信じられないほど密に詰まっています。これらの条件下でPVDを行おうとすることは、ハリケーンの中に一握りの砂を投げ込もうとするようなものです。

粒子衝突の問題

蒸発したコーティング材料の原子は信じられないほど小さいです。もしそれらが空気で満たされたチャンバーに放出されると、すぐに何十億もの他のガス分子と衝突するでしょう。これらの衝突はコーティング原子を散乱させ、速度を低下させ、基板に直線的に到達するのを妨げます。

「平均自由行程」の理解

物理学において、平均自由行程とは、粒子が別の粒子と衝突するまでに移動できる平均距離です。大気圧の密な環境では、この距離はナノメートル単位で測定され、効果的なコーティングには短すぎます。

真空がどのように明確な経路を作るか

真空を作るには、空気やその他のガスを排気し、チャンバー内の粒子の数を劇的に減らします。これにより、平均自由行程がナノメートルからメートルへと増加します。蒸発したコーティング原子は、供給源から基板まで移動するための明確で遮るもののない視線を持つことになります。

PVD真空環境の3つの柱

真空は単に経路を確保するだけでなく、制御、純度、効率に必要な基本的な条件を提供します。

柱1:純度と汚染制御

空気には、主に酸素と水蒸気などの反応性ガスが含まれています。これらがチャンバー内に残っていると、高温の蒸発したコーティング材料や清浄な基板表面と反応してしまいます。これにより、望ましくない酸化物やその他の化合物が生成され、最終的な膜が汚染され、硬度、密着性、導電性などの特性が損なわれます。

柱2:プロセス制御と再現性

真空は、クリーンで安定した予測可能なベースラインを作り出します。すべての未知の変数を排除し、エンジニアが雰囲気を完全に制御できるようにします。もし、反応性PVDのように特定の化学反応が望まれる場合、純粋な真空環境に正確な量の反応性ガス(例えば、窒化チタンコーティングを作成するための窒素)を意図的に導入することができます。

この低圧環境は、スパッタリングなどのプロセスにとっても重要です。スパッタリングでは、安定したプラズマを生成・維持して、ターゲット材料を衝撃する必要があります。

柱3:蒸発効率

周囲の空気圧を除去することで、材料が蒸気になりやすくなります。これは、空気圧が低い高地で水がより低い温度で沸騰するのと似ています。これにより、材料をより低い温度またはより少ないエネルギーで蒸発させることができ、PVDプロセス全体の効率が向上します。

トレードオフの理解

すべての真空環境が同じように作られているわけではなく、「完璧な」真空を達成するにはコストがかかります。

真空のレベル

エンジニアは、高真空(HV)や超高真空(UHV)など、さまざまなレベルの真空について話します。これらの用語は、チャンバー内の圧力がどれだけ低いかを示しているだけです。UHVはHVよりも残留ガス粒子がはるかに少ないです。

純度のコスト

より低い圧力(より良い真空)を達成するには、より高度で高価な排気システムと、大幅に長い排気時間が必要です。これにより、装置の初期費用と、各バッチの処理にかかる時間の両方が増加し、スループットに影響を与えます。

用途に合わせた真空

必要な真空レベルは、最終製品の感度によって決まります。プラスチック部品の単純な装飾クロムコーティングは、複雑な光学フィルターや半導体デバイスと同じ極端な純度レベルを必要としないかもしれません。後者では、数個の浮遊酸素原子でさえコンポーネントの故障を引き起こす可能性があります。

目標に合った適切な選択をする

真空のレベルと品質は、コーティングの望ましい結果に直接結びついています。

- 材料の純度と性能に重点を置く場合:膜の特性を劣化させる反応性ガスによる汚染を最小限に抑えるために、高品質の真空が必要です。

- 特定の複合コーティング(例:TiN)の作成に重点を置く場合:正確な量の反応性ガスを導入する前に、すべての不要なガスを除去するために真空が重要です。

- 成膜速度と効率に重点を置く場合:良好な真空は、蒸気流の直接的で妨げられない経路を確保し、基板上に正常に成膜される材料の量を最大化します。

最終的に、PVDにおける真空は、混沌とした環境を、原子レベルで材料を設計するための精密に制御されたプロセスに変える重要な要素です。

要約表:

| PVDにおける真空の機能 | 主な利点 |

|---|---|

| コーティング原子の経路を確保 | 散乱を防ぎ、緻密な膜を確保 |

| 反応性ガス(O₂、H₂O)の除去 | 材料の純度と密着性を保証 |

| プロセス制御と再現性を可能に | 正確な反応性ガス導入を可能に |

| 蒸発温度の低下 | プロセスのエネルギー効率を向上 |

優れた薄膜コーティングを実現する準備はできていますか?PVDプロセスの品質は、適切な真空環境と装置から始まります。KINTEKでは、精密なPVDアプリケーションに特化した高性能ラボ機器と消耗品を専門としています。当社の専門知識により、最先端の研究と生産に必要な純度、制御、再現性を確実に得ることができます。今すぐ専門家にお問い合わせください。お客様のPVDセットアップを最適化し、比類のない結果を得る方法についてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラボおよび産業用途向けオイルフリーダイヤフラム真空ポンプ