簡単に言えば、焼結とは、圧縮されたセラミック粉末で作られた脆い物体を、硬く、密度の高い、丈夫な最終部品に変えるために使用される不可欠なプロセスです。これは、材料を溶かすことなく、高熱を加えることによって達成されます。これにより、個々のセラミック粒子が融合し、粒子間の空隙が排除され、材料の特性が根本的に向上します。

焼結は、セラミック製造における核心的な課題、すなわち、緩い粉末から固体で高性能な部品をどのようにして作り出すかという問題を解決します。熱エネルギーを利用して粒子を結合させ、多孔性を劇的に低減します。これが、セラミックを非常に価値あるものにする強度、硬度、安定性を開発するための主要なメカニズムです。

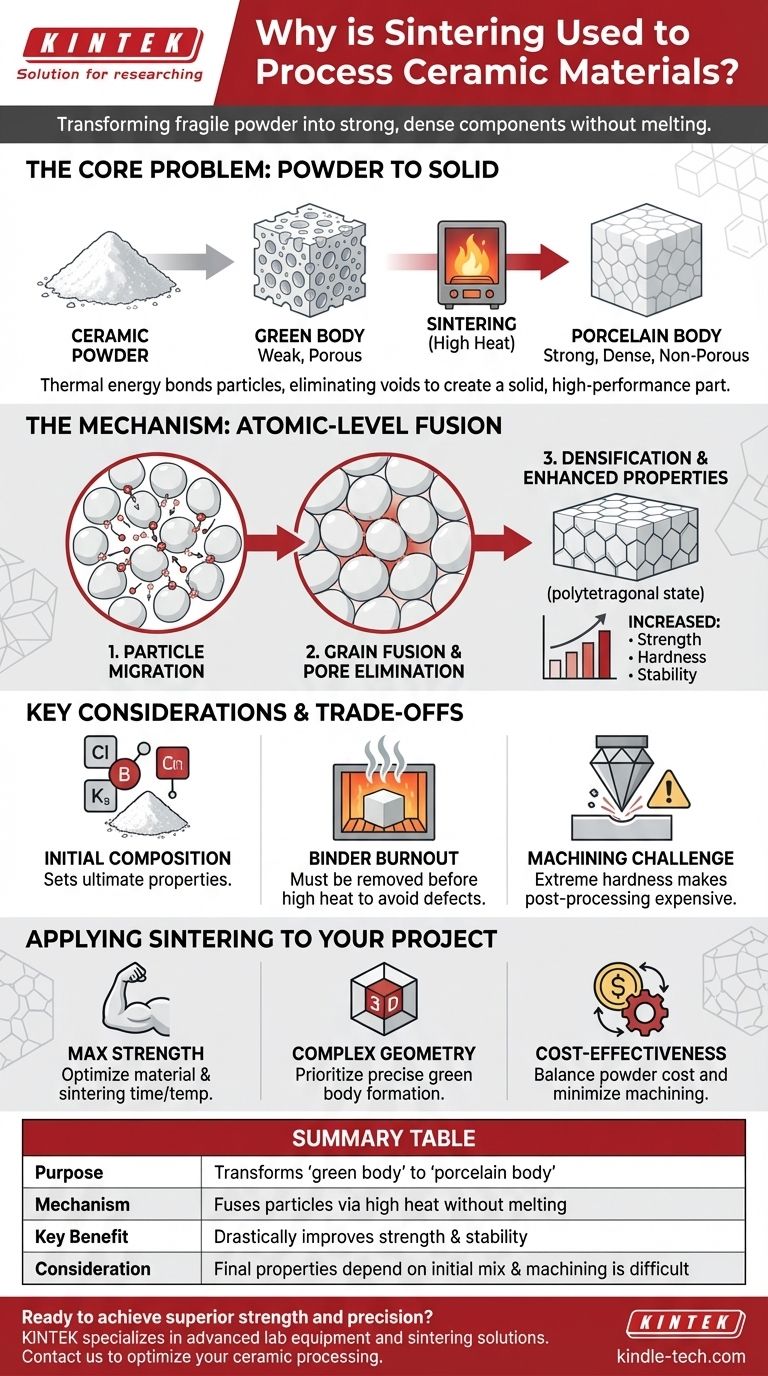

核心的な問題:粉末を固体部品に変える

セラミックは、流し込み可能な液体として始まるわけではありません。微細な粉末として始まり、根本的な製造上の課題を提示します。焼結は、その粉末状態から機能的な固体物体への架け橋となります。

出発点:「成形体(グリーンボディ)」

まず、セラミック粉末は結合剤と水と混合されてスラリーを形成し、その後乾燥させて所望の形状にプレスされます。この初期の脆い部品は、「成形体(グリーンボディ)」として知られています。

成形体は正しい形状をしていますが、機械的に弱く、非常に多孔質であり、圧縮力と一時的な結合剤によってのみ保持されています。完成したセラミック部品の特性は何も持っていません。

最終目標:高密度で丈夫な「磁器体(ポーセレンボディ)」

目標は、多孔質の成形体を、高密度で非多孔質、かつ丈夫な最終部品、しばしば「磁器体(ポーセレンボディ)」と呼ばれるものに変換することです。この緻密化は、焼結プロセスの最も重要な成果であり、材料の最終的な強度に直接関係しています。

メカニズム:熱が溶融せずに構造を作り出す方法

焼結は、原子レベルの融合プロセスです。溶融とは異なり、材料の融点よりわずかに低い温度で、注意深く制御された熱によって固体粒子を結合させることで機能します。

粒子移動の活性化

成形体が高温に加熱されると、セラミック粒子間の接触点にある原子は、移動するのに十分なエネルギーを獲得します。この現象は物質移動と呼ばれます。

原子は表面エネルギーを最小限に抑えるように再配置され、個々の粒子(または「結晶粒」)間の境界が融合します。粒子は本質的に互いに融合し始めます。

結晶粒の融合と気孔の除去

結晶粒が融合するにつれて、それらの間の小さな空隙や気孔が徐々に埋められ、閉じられます。この緻密化のプロセスは、物体の全体的な多孔性を減らし、はるかに固体でコンパクトなものにします。

ジルコニアのような一部の材料では、この変化は劇的です。焼結により、その結晶構造は単斜晶系から非常に硬く密度の高い正方晶系へと変化し、その並外れた性能特性を引き出します。

材料特性の向上

多孔性の低減は、機械的特性の向上に直接関係しています。緻密で焼結されたセラミック部品は、焼結されていないものと比較して、著しく強く、硬く、化学的に安定しています。光を散乱させる内部の空隙が除去されるため、光学的な透明性などの特性も向上させることができます。

トレードオフと重要な考慮事項の理解

強力である一方で、焼結プロセスには、セラミック部品製造の成功とコストを左右する重要な選択と制約が伴います。

初期粉末組成が重要

焼結部品の最終的な特性、すなわちその強度、硬度、熱安定性は、粉末材料の初期混合によって決定されます。出発粉末の化学組成が、完成部品の究極の可能性を決定します。

プロセスは単なる熱以上のもの

焼結は、多段階プロセスの最終的かつ重要なステップです。これには、スラリーの調製、成形体の形成、そして、一時的な結合剤を焼き飛ばすための低温加熱サイクルが不可欠です。高温焼結の前に結合剤が完全に除去されないと、最終部品に欠陥が生じる可能性があります。

焼結後の機械加工の課題

完成したセラミック部品の極端な硬度は、最終用途における大きな利点ですが、製造においては重大な課題となります。

一度焼結されると、部品は非常に硬くなるため、通常、ダイヤモンド工具や超音波穿孔のような特殊で高価な方法でしか機械加工や仕上げができません。このため、高価な後処理を最小限に抑えるためには、「グリーン」段階での寸法精度が非常に重要になります。

これをあなたのプロジェクトに応用する

セラミック焼結へのアプローチは、あなたの主要な設計目標によって導かれるべきです。

- 最大の強度と硬度を重視する場合:材料選択(例:ジルコニア)と、焼結温度と時間を最適化することによるほぼ完全な緻密化の達成を優先してください。

- 複雑な形状の作成を重視する場合:焼結後の機械加工は困難で高価であるため、成形体形成プロセス(プレス、成形)に細心の注意を払い、可能な限り最終形状に近づけてください。

- 費用対効果を重視する場合:生のセラミック粉末のコストと必要な最終特性とのバランスを取り、焼結後の研削や機械加工の必要性を最小限に抑えるように部品を設計してください。

最終的に、焼結を理解することは、セラミック材料の潜在能力を最大限に引き出す方法を理解することです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 目的 | 脆い「成形体」を高密度で丈夫な「磁器体」に変える |

| メカニズム | セラミック粒子を溶融せずに融合させるために高熱を加え、多孔性を低減する |

| 主な利点 | 強度、硬度、化学的安定性を劇的に向上させる |

| 考慮事項 | 最終特性は初期粉末に依存。焼結後の機械加工は困難 |

セラミック部品で優れた強度と精度を実現する準備はできていますか?

KINTEKは、セラミック加工用の高度な実験装置と消耗品、焼結ソリューションを専門としています。当社の専門知識により、お客様の特定のプロジェクト(最大強度、複雑な形状、費用対効果のいずれが目標であっても)に合わせて、材料選択、成形体形成、焼結パラメータを最適化するための適切なツールを確実に入手できます。

今すぐお問い合わせください KINTEKがお客様のラボのセラミック製造ニーズをどのようにサポートし、材料の潜在能力を最大限に引き出すお手伝いができるかについてご相談ください。

ビジュアルガイド

関連製品

- 熱処理・焼結用600T真空誘導熱プレス炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- 真空熱処理焼結ろう付け炉

- 真空歯科用ポーセリン焼結炉

よくある質問

- 焼結は延性を高めますか?最適な材料性能のためのトレードオフをマスターする

- MFCスタックでセラミック材料を膜として使用する技術的な利点は何ですか?スケーラビリティと耐久性を向上させる

- テープキャストグリーンテープをマッフル炉または焼結炉で多段階高温処理する目的は何ですか?

- 炭化ケイ素は耐熱性がありますか?極限温度下で優れた性能を発揮

- SiCの熱安定性とは?2700°Cまでの極限の熱に耐える

- 焼結は密度にどのように影響しますか?材料特性を正確に制御する

- 原子炉に高伝導率セラミックである炭化ケイ素が使用されるのはなぜですか?バイオマスシステム用の保護スラグ層を作成する

- 熱化学反応器における多孔質セラミックフォーム(RPC)の役割とは?体積吸収を実現する