熱分解が高価である理由は、特殊な高温化学反応炉の高い設備投資コストと、継続的なエネルギー投入および多段階の材料処理の多大な運営費が組み合わさるためです。これは単なる「燃焼」ではなく、中核反応の前、中、後に多大な投資を必要とする、精密でエネルギー集約的な熱化学変換プロセスです。

熱分解の高コストは、酸素のない環境で材料を加熱するという基本的な物理的制約と、原料を準備し、粗生成物を価値ある製品に精製するという化学的な複雑さに根ざした体系的な課題です。

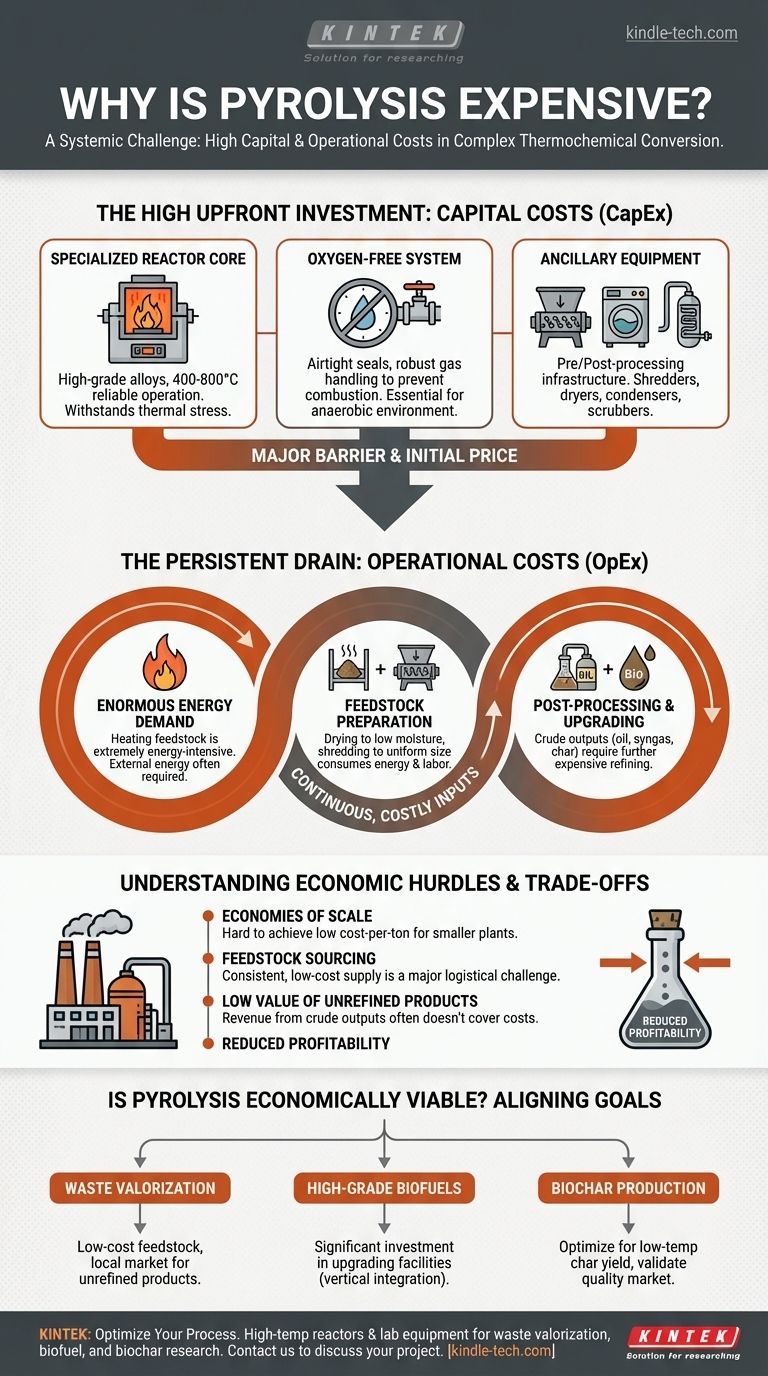

初期投資の高さ:設備投資(CapEx)の内訳

熱分解プラントの初期費用は、高温の嫌気性反応を制御するために必要な特殊な装置によって、大きな障壁となっています。

特殊な反応炉コア

プラントの心臓部である反応炉は、400°Cから800°C(750°Fから1470°F)の温度で確実に動作する必要があります。

これには、熱応力や潜在的な腐食に耐え、故障しない高価な高品位合金(ステンレス鋼やインコネルなど)での建設が必要です。

無酸素システムが不可欠である理由

熱分解は、定義上、酸素なしでの熱分解です。酸素が反応炉に入ると、原料は単に燃焼し、プロセスが台無しになり、危険な状態が生じます。

この嫌気性環境を実現し維持するには、気密シール、特殊な供給機構、堅牢なガス処理システムなど、洗練された高価なエンジニアリングが必要です。

完全なワークフローのための補助機器

機能的なプラントは、単なる反応炉以上のものです。周辺インフラストラクチャにも多大な資本が必要です。

これには、産業用シュレッダーや乾燥機などの前処理装置、熱分解油を回収するためのコンデンサー、合成ガスを浄化するためのスクラバー、バイオ炭の処理・貯蔵システムなどの後処理装置が含まれます。

持続的な負担:運営費(OpEx)の理解

建設後も、熱分解プラントは効果的に稼働するために継続的でコストのかかる投入を必要とします。これらの繰り返し発生する費用は、全体的な経済的プロファイルにおける主要な要因となります。

加熱のための莫大なエネルギー需要

大量の原料を所望の反応温度まで加熱し、その温度を維持することは、極めてエネルギー集約的なプロセスです。

熱分解中に生成される非凝縮性合成ガスを熱の一部として再利用することは可能ですが、プロセスを自己完結させるには不十分な場合が多いです。特に起動時や特定の原料では、外部エネルギーへの依存が大きな運営費となります。

原料準備の「隠れた」コスト

バイオマス、プラスチック、タイヤなどの原材料は、熱分解に適した状態であることがほとんどありません。エネルギーと労働力を消費して、特定の基準に準備する必要があります。

原料は通常、反応炉内での効率的な熱伝達を保証するために、低水分含有量まで乾燥させる(エネルギー集約的な工程)ことと、均一な粒度に粉砕することが必要です。

後処理とアップグレードの要求

熱分解の直接生成物である熱分解油(バイオオイル)、合成ガス、チャーは、すぐに価値のあるものではない粗製品です。

例えば、熱分解油は酸性で不安定であり、高レベルの水と酸素を含んでいることがよくあります。これを安定した利用可能なバイオ燃料にアップグレードするには、それ自体が複雑な化学精製プロセスである水素化処理など、さらなる高価な処理が必要です。

トレードオフと経済的ハードルの理解

直接的な高コストは、熱分解事業の収益性に影響を与える可能性のある、より広範な経済的およびロジスティクス的な課題によって増幅されます。

規模の経済達成の課題

多くの産業プロセスと同様に、熱分解は規模の経済から利益を得ます。しかし、高い初期投資と原料調達の課題により、多くのプラントがより小さく、経済的に非効率な規模で建設されています。

これらの小規模な事業は、処理材料あたりのコストを削減するのに苦労し、より大規模で確立された産業と競争することを困難にしています。

原料調達と一貫性

熱分解に最適な原料は、一貫性があり、乾燥しており、非常に低い、あるいはマイナスのコスト(つまり、引き取りに対して手数料が支払われる)で入手できることです。

実際には、適切な原料の安定的かつ長期的な供給を確保することは、大きなロジスティクスの課題です。材料の組成や水分含有量のばらつきは、プロセスを中断させ、収率を低下させ、製品の品質を低下させる可能性があります。

未精製製品の低い価値

アップグレードと精製に多大な投資を行わない場合、未精製熱分解製品から得られる収益は、高い設備投資と運営費を賄うのに十分ではない可能性があります。ビジネスモデルは、粗熱分解油とチャーの市場価格に非常に敏感です。

あなたの目標にとって熱分解は経済的に実行可能か?

熱分解が適切な選択肢であるかどうかを判断するには、技術の経済的現実とあなたの特定の目的に合わせる必要があります。

- 廃棄物の価値向上(例:使用済みタイヤやプラスチック)が主な焦点の場合: あなたの経済モデルは、低コスト(またはマイナスコスト)の原料を確保し、輸送費とアップグレード費用を最小限に抑えるために、未精製製品の現地市場を見つけることに依存する必要があります。

- 高品質のバイオ燃料の生産が主な焦点の場合: 垂直統合されたプロジェクト、つまり、中核となる熱分解ユニットと、完成した燃料を製造するために必要な下流のアップグレード施設の双方に多大な設備投資を行う覚悟が必要です。

- バイオ炭の生産が主な焦点の場合: プロセスを低温に最適化してチャーの収率を最大化し、農業や特殊用途など、特定の品質のチャーに対する市場を検証する必要があります。

これらの固有のコストドライバーを理解することは、技術的に健全であるだけでなく、経済的にも実行可能な熱分解プロジェクトを設計するための第一歩です。

要約表:

| コストドライバー | 主な要因 | 影響 |

|---|---|---|

| 設備投資(CapEx) | 特殊な反応炉(高品位合金)、無酸素システム、補助機器 | 高い初期投資 |

| 運営費(OpEx) | 加熱エネルギー、原料の乾燥・粉砕、後処理(オイルアップグレード) | 継続的な財政的負担 |

| 経済的ハードル | 規模の制約、原料のばらつき、低価値の粗製品 | 収益性の低下 |

熱分解プロセスの最適化や費用対効果の高いラボソリューションの検討にご興味はありますか? KINTEKは、廃棄物価値向上、バイオ燃料生産、バイオ炭研究のための高温反応炉およびラボ機器を専門としています。当社の専門知識は、設備投資と運営上の課題を乗り切るお手伝いをします。プロジェクトのニーズと目標達成への当社のサポートについて、今すぐお問い合わせください。お問い合わせフォームからご連絡ください

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 実験室用高圧管状炉

- 実験用ミニSS高圧オートクレーブ反応器

- 石英管付き1200℃分割管状炉 ラボ用管状炉