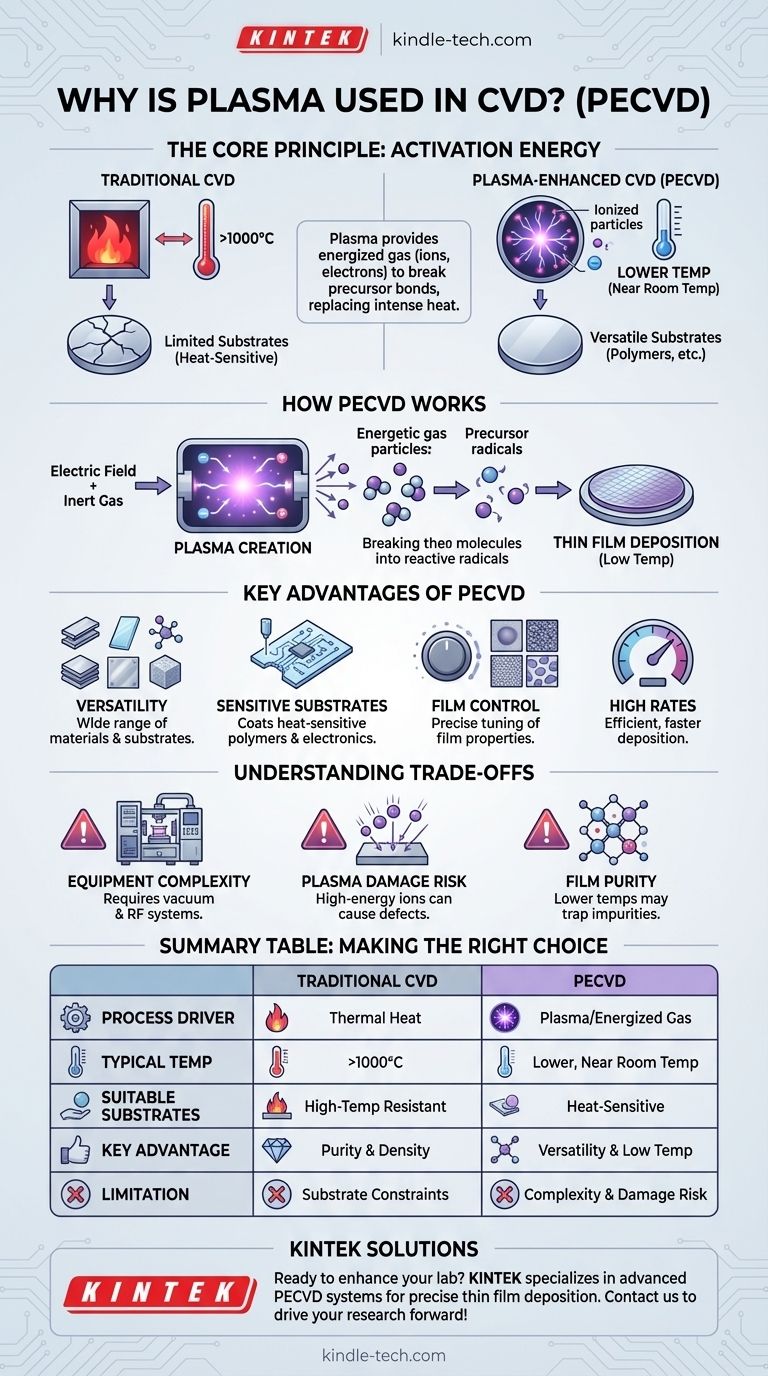

本質的に、CVD(化学気相成長)でプラズマが使用されるのは、必要な化学反応をはるかに低い温度で活性化するためです。前駆体ガスを分解するために強い熱に頼る代わりに、プラズマCVD(PECVD)は、励起されたガス、つまりプラズマを使用して、基板上に薄膜を形成するために必要なエネルギーを提供します。

CVDでプラズマを使用する根本的な理由は、従来の熱プロセスにおける高温の制約を克服することです。これにより、熱によって損傷または破壊される可能性のあるポリマーなどの感熱性材料上に、高品質の薄膜を堆積させることができます。

従来のCVDを理解する

核心原理:気体から固体へ

化学気相成長(CVD)は、気相の揮発性化学前駆体が反応または分解して、基板表面に固体の非揮発性膜を形成するプロセスです。

極端な熱の役割

従来の熱CVDでは、この化学反応は完全に熱エネルギーによって駆動されます。基板は非常に高い温度(しばしば1000°C以上)に加熱され、化学結合を破壊し、堆積を開始するために必要な活性化エネルギーを提供します。

高温の制約

この極端な熱への依存が、熱CVDの主な制約です。これにより、融点が低い材料や熱で劣化する材料のコーティングにはプロセスが全く不向きとなり、その応用範囲が根本的に制限されます。

プラズマの役割:熱の障壁を克服する

熱なしで反応を活性化する

プラズマCVD(PECVD)は、新たなエネルギー源を導入します。不活性ガスに電界を印加することで、高エネルギーの電子とイオンを含む物質のイオン化状態であるプラズマが生成されます。

これらの高エネルギー粒子が前駆体ガス分子と衝突し、それらを反応性ラジカルに分解します。このプロセスは、基板を極端な温度に加熱することなく、堆積反応に必要な活性化エネルギーを効果的に提供します。

低温の利点

熱ではなくプラズマが反応を駆動するため、PECVDははるかに低い温度、時には室温近くでも実行できます。この一つの変化が、コーティングできる材料の範囲を劇的に拡大します。

プラズマCVDの主な利点

材料の多様性

PECVDは、元素、合金、化合物、さらにはガラス状の膜まで、多種多様な材料を幅広い基板上に堆積させるために使用できます。

感熱性基板への堆積

最も重要な利点は、ポリマー、プラスチック、および従来のCVDとは互換性のない特定の電子機器のような感熱性材料をコーティングできることです。

膜特性の制御

プラズマプロセスは、追加の制御パラメータを提供し、エンジニアが堆積膜の微細構造を、完全にアモルファスから多結晶まで、正確に調整することを可能にします。

高い堆積速度

PECVDは、低温熱CVD法よりも高い堆積速度を達成することが多く、多くの産業用途にとってより効率的なプロセスです。

トレードオフを理解する

装置の複雑さ

PECVDシステムは、熱CVDリアクターよりも本質的に複雑です。安定したプラズマを生成および維持するために、真空システム、高周波(RF)電源、および洗練された制御が必要です。

プラズマ損傷の可能性

プラズマ内の高エネルギーイオンは、適切に管理されないと、基板を衝撃し、物理的な損傷を引き起こしたり、成長中の膜に欠陥を生じさせたりする可能性があります。

膜の純度

反応が低温で起こるため、前駆体ガス断片(水素など)が不純物として膜に取り込まれることがあり、その光学特性や電気特性に影響を与える可能性があります。

目標に合った適切な選択をする

熱プロセスとプラズマ強化プロセスのどちらを選択するかを決定する際には、あなたの主要な目標が最も重要な要素となります。

- ポリマーのような感熱性材料への堆積が主な焦点である場合: PECVDは、その低温特性により基板の損傷を防ぐため、決定的であり、しばしば唯一の選択肢です。

- 可能な限り最高の膜純度と密度を達成することが主な焦点である場合: 高温熱CVDが優れている可能性があります。強い熱は不純物を除去し、緻密な結晶構造を作成するのに役立ちます。

- プロセスの多様性と速度が主な焦点である場合: PECVDは、膜特性を調整するためのより多くの制御変数を提供し、一般的に他の低温技術よりも高い堆積速度を提供します。

最終的に、プラズマを使用することで、CVDは特殊な高温プロセスから、非常に多様で広く適用可能なコーティング技術へと変貌します。

要約表:

| 側面 | 従来のCVD | プラズマCVD(PECVD) |

|---|---|---|

| プロセス駆動源 | 熱エネルギー(熱) | プラズマ(励起ガス) |

| 一般的な温度 | 1000°C以上 | より低い、室温近くでも可能 |

| 適応可能な基板 | 高温耐性材料 | 感熱性材料(ポリマー、プラスチック) |

| 主な利点 | 高い膜純度と密度 | コーティングの多様性と低温操作 |

| 制約 | 高温基板に限定される | プラズマ損傷の可能性と装置の複雑さ |

精密な薄膜堆積で研究室の能力を向上させる準備はできていますか? KINTEKは、現代の研究室の多様なニーズを満たすように設計された、プラズマCVDシステムを含む高度な実験装置を専門としています。感熱性ポリマーを扱っている場合でも、高純度膜が必要な場合でも、当社のソリューションは必要な多様性と制御を提供します。今すぐお問い合わせください。当社のCVD技術がどのように研究開発を推進できるかについてご相談ください!

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- スパークプラズマ焼結炉 SPS炉

- 垂直管式石英管炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉