鍛造において、温度は成功のための最も重要な単一変数です。 金属の温度を上げると、金属は著しく軟らかく、より展性を持つようになり、より少ない力で、破損のリスクなしに成形できるようになります。このプロセスは熱間鍛造として知られており、材料の内部構造を根本的に改善し、最終的に優れた強度と耐久性を持つ部品を生み出します。

鍛造のための加熱の主な目的は、金属を「塑性」状態にすることです。これは、結晶構造を同時に再成形および微細化できる温度範囲です。この最適な範囲を外れて、熱すぎたり冷たすぎたりすると、材料の完全性が損なわれ、壊滅的な故障につながる可能性があります。

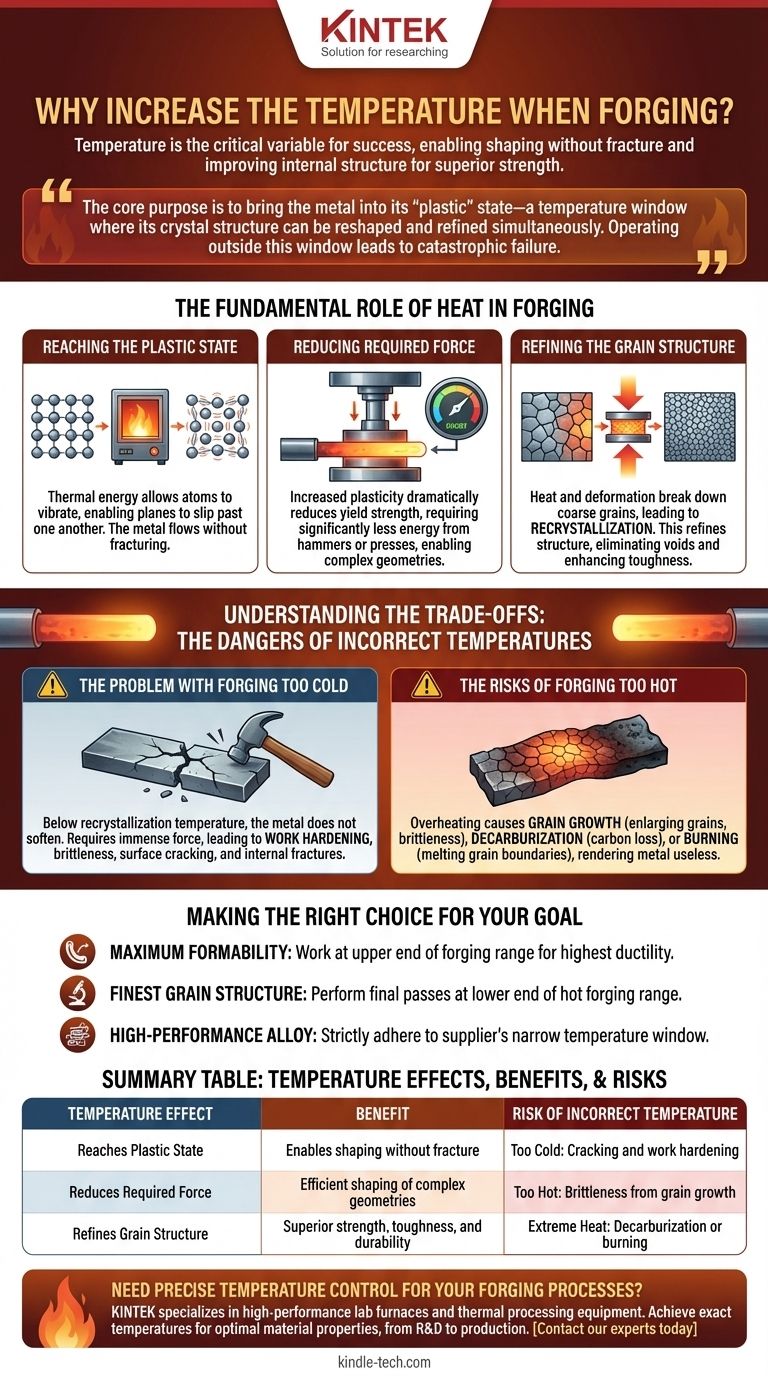

鍛造における熱の基本的な役割

金属ワークピースを特定の温度に加熱することは、単に軟らかくするだけではありません。これは、成形と構造改善の両方において材料の可能性を引き出すために設計された精密な冶金プロセスです。

塑性状態への到達

金属は結晶性固体です。室温では、その原子構造は硬く、過度に変形させようとするとひび割れたり破損したりします。

加熱は熱エネルギーを提供し、この結晶格子内の原子がより自由に振動し、移動することを可能にします。これにより、原子の平面が圧力下で互いに滑り合うことが可能になります。これは塑性変形として知られる現象です。金属は、破砕することなく、非常に粘性の高い流体のように流れることができます。

必要な力の削減

塑性増加の直接的な結果として、材料の降伏強度が劇的に減少します。

これは、ハンマー、プレス、またはローラーからワークピースを成形するために必要なエネルギーが大幅に少なくなることを意味します。これにより、鍛造プロセスがより効率的になり、高速化され、冷たい金属では不可能であったより複雑な形状の作成が可能になります。

結晶粒構造の微細化

熱間鍛造の最も重要な利点は、金属の内部結晶粒構造への影響かもしれません。ほとんどの未加工金属は、大きく不均一な結晶粒を持っており、これが弱点となる可能性があります。

熱と変形力の組み合わせにより、これらの粗い結晶粒が分解されます。金属が冷却されると、再結晶と呼ばれるプロセスで、新しく、より微細で均一な結晶粒構造が形成されます。この微細化された構造は、内部の空隙を排除し、靭性、延性、疲労抵抗などの機械的特性を向上させます。

トレードオフの理解:不適切な温度の危険性

鍛造温度は単一の点ではなく、慎重に制御された範囲です。この範囲から逸脱すると、深刻なリスクが生じます。

冷たすぎる鍛造の問題

金属が十分に熱くない場合、つまり再結晶温度を下回っている場合、十分に軟化しません。

この状態で鍛造しようとすると、莫大な力が必要となり、材料を脆くする加工硬化を引き起こす可能性があります。これは、表面のひび割れや内部の亀裂のリスクが高く、部品の構造的完全性を損なうことにつながります。

熱すぎる鍛造のリスク

ワークピースの過熱はさらに危険であり、取り返しのつかない損傷を引き起こす可能性があります。

過度に高い温度は急速な結晶粒成長につながり、微細化された結晶粒が拡大し結合し始め、材料を脆く弱くします。鋼の場合、脱炭(表面からの炭素の損失)を引き起こしたり、最悪の場合、結晶粒界が溶け始める焼損を引き起こし、金属を完全に使い物にならなくする可能性があります。

目標に合った適切な選択をする

正しい温度の選択は、特定の合金と最終部品の望ましい機械的特性に基づいて行う重要な決定です。

- 最大の成形性を重視する場合: 最高の延性と成形に対する最低の抵抗を確保するために、規定された鍛造範囲の上限内で作業してください。

- 最も微細な結晶粒構造を重視する場合: 過度の結晶粒成長のリスクなしに再結晶を促進するために、熱間鍛造範囲の下限で最終鍛造パスを実行してください。

- 高性能合金を扱う場合: これらの材料は最適な結果を得るための範囲が非常に狭いため、材料サプライヤーが指定した温度範囲に厳密に従ってください。

最終的に、温度制御を習得することが、単純な金属片を弾力性のある高性能部品に変えるものです。

要約表:

| 温度効果 | 利点 | 不適切な温度のリスク |

|---|---|---|

| 塑性状態に到達 | 破砕せずに成形が可能 | 冷たすぎる: ひび割れと加工硬化 |

| 必要な力の削減 | 複雑な形状の効率的な成形 | 熱すぎる: 結晶粒成長による脆化 |

| 結晶粒構造の微細化 | 優れた強度、靭性、耐久性 | 極度の熱: 脱炭または焼損 |

鍛造または熱処理プロセスで精密な温度制御が必要ですか? KINTEKは、冶金用途向けに設計された高性能ラボ炉および熱処理装置を専門としています。当社のソリューションは、R&Dから生産まで、最適な材料特性に必要な正確な温度を確実に実現します。

今すぐ当社の専門家にお問い合わせください。当社の装置が、より強く、より信頼性の高い部品を鍛造するのにどのように役立つかをご相談ください。

ビジュアルガイド

関連製品

- 真空熱間プレス炉 加熱真空プレス

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- ラミネート・加熱用真空熱プレス機

- 熱処理・焼結用600T真空誘導熱プレス炉

- 真空ボックス実験用加熱プレート付き加熱油圧プレス機