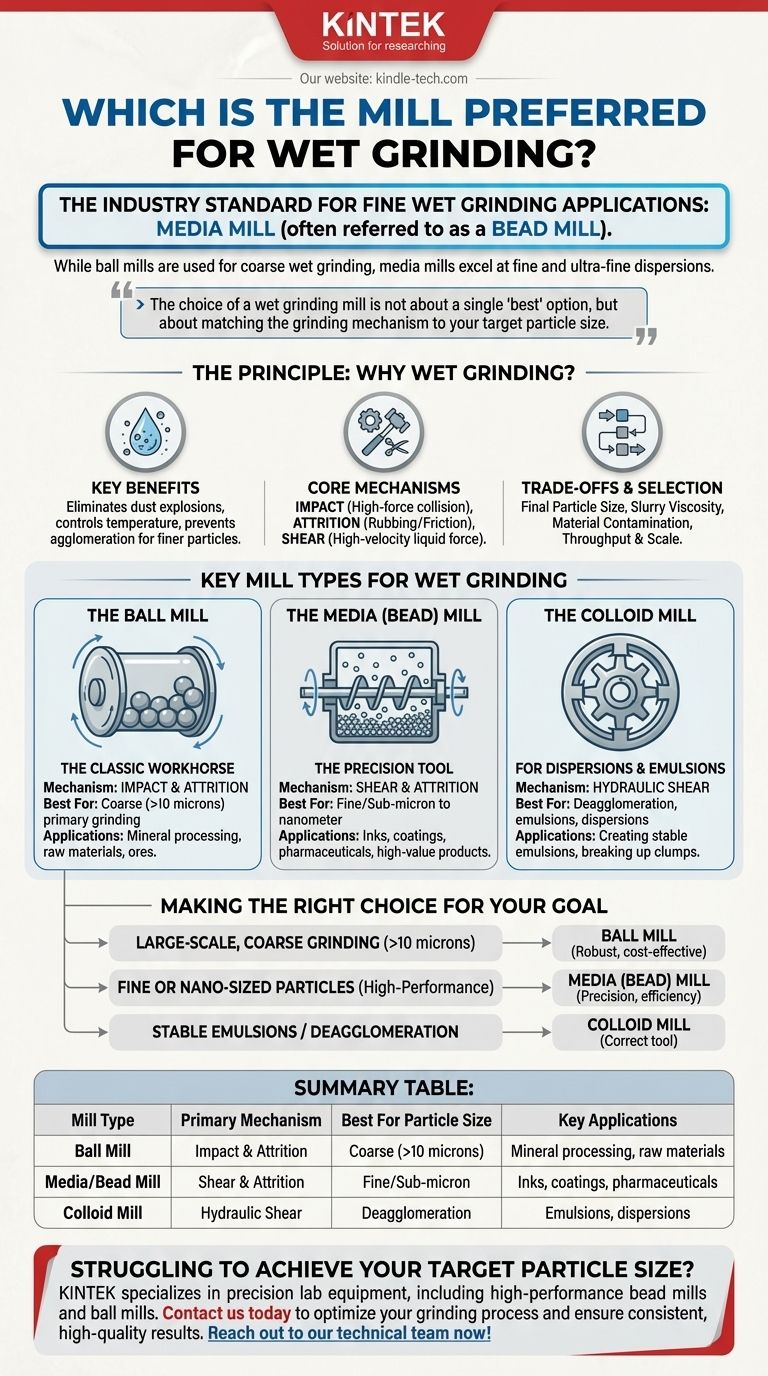

微細な湿式粉砕用途では、業界標準はメディアミルであり、多くの場合、具体的にはビーズミルと呼ばれます。従来のボールミルも湿式粉砕に使用されますが、通常はより粗い粒子サイズに適しており、一方、メディアミルはインク、コーティング、医薬品などの高性能製品に必要な微細および超微細分散の製造に優れています。

湿式粉砕ミルの選択は、単一の「最良」のオプションではなく、粉砕機構を目標粒子サイズに合わせることです。根本的なトレードオフは、ボールミルの大規模な粗粉砕と、メディアミルの精密な微粉砕との間にあります。

原理:なぜ湿式粉砕なのか?

ミルを選択する前に、湿式粉砕プロセス自体の利点を理解することが不可欠です。この文脈が、特定のミル設計が他の設計よりも効果的である理由を明確にします。

湿式プロセスの主な利点

湿式粉砕とは、液体媒体に懸濁させた固体粒子を粉砕することです。この方法は、いくつかの重要な理由から、乾式粉砕よりも好まれることがよくあります。

粉塵爆発のリスクを排除し、温度をより効果的に制御し、材料の凝集を防ぎ、はるかに微細な粒子の製造を可能にします。

主要な粉砕メカニズム

すべてのミルは、衝撃、摩耗、せん断の3つの力によって粒子サイズを減少させますが、支配的な力がミルの主な機能を定義します。

- 衝撃(Impact): これは、ハンマーが岩を叩くような高強度の衝突です。大きく脆い粒子を破壊するのに効果的です。

- 摩耗(Attrition): これは、粒子同士や粉砕メディアに対して粒子がこすりつけられることによる摩擦ベースの作用です。

- せん断(Shear): この力は、液体スラリー自体が高速で移動するときに発生し、粒子を引き裂きます。これは分散および凝集破壊にとって重要です。

湿式粉砕の主要なミルの種類

湿式粉砕に使用されるミルは主に、転動ミル(ボールミルなど)と撹拌メディアミル(ビーズミル)の2つのカテゴリに分けられます。これらは異なる原理で動作し、異なる結果に適しています。

ボールミル:古典的な主力製品

ボールミルは、粉砕メディア(通常はセラミックまたはスチールボール)が部分的に充填された大きな回転シリンダーです。シリンダーが転動すると、メディアが落下し、材料を粉砕します。

支配的な力は衝撃と摩耗です。これにより、ボールミルは鉱石や鉱物などの硬い材料の予備的な粗粉砕に優れており、通常は10〜50ミクロンの範囲まで粉砕できます。

メディアミル(ビーズミル):精密ツール

メディアミルはより高度な設計であり、撹拌ディスクまたはピンを備えたシャフトが、小さな粉砕メディア(ビーズ)で満たされた静止チャンバー内で高速回転します。

この高エネルギーの撹拌により、激しいせん断および摩耗の力が生成されます。非常に小さなビーズ(多くの場合1mm未満)を使用することで、これらのミルは粒子をサブミクロンまたはナノメートルスケールまで効率的に粉砕できます。これらは、高付加価値製品の頼りになる選択肢です。

コロイドミル:分散液とエマルション用

コロイドミルを前のタイプと区別することが重要です。コロイドミルは粉砕メディアを使用しません。

代わりに、ローター・ステーター原理に基づいて動作し、流体に集中的な油圧せん断を加えます。これは一次的な粒子サイズ減少を目的としたものではありませんが、凝集体を破壊し、安定したエマルションや分散液を作成するのに優れています。

トレードオフと選択基準の理解

適切なミルを選択するには、特定のプロセス変数と最終製品の目標を明確に理解する必要があります。誤った選択は、非効率性、製品品質の低下、および運用コストの増加につながります。

最終的な粒子サイズの要件

これが最も重要な要素です。目標がミクロン範囲にある場合、ボールミルで十分な場合があります。サブミクロンまたはナノ粒子の目標には、ビーズミルが不可欠です。

スラリー粘度

液体-固体混合物の粘度は、ミルの効率に大きく影響します。高粘度のスラリーは、ボールミル内の衝撃を「クッション」し、その効果を低下させる可能性があります。高エネルギーのビーズミルは、一般的に粘度の高い材料を処理する能力に優れています。

材料の汚染

粉砕メディアは必然的に摩耗し、製品に汚染物質が混入する可能性があります。製品の純度が極めて重要である場合(例:医薬品や電子機器)、ビーズミルで高純度のセラミックメディア(ジルコニアやイットリアなど)を使用することが標準的な解決策です。

スループットとスケール

ボールミルは耐久性と大量のスループットのために作られており、鉱物処理などの大規模な連続工業プロセスに最適です。メディアミルも連続運転が可能ですが、精度が最も重要となる、より小規模で高価値のバッチに使用されることがよくあります。

目標に合わせた適切な選択

あなたの決定は、最終製品の特定の要件によって推進されるべきです。すべてのタスクに最適な単一のミルというものはありません。

- 原材料の大規模な粗粉砕(>10ミクロン)が主な焦点である場合: ボールミルは最も堅牢で費用対効果の高いソリューションを提供します。

- 高性能製品のための微細またはナノサイズの粒子の達成が主な焦点である場合: メディア(ビーズ)ミルは、精度と効率のために必要な機器です。

- 大幅なサイズ減少なしに安定したエマルションを作成したり、凝集体を破壊したりすることが主な焦点である場合: コロイドミルが適切なツールです。

結局のところ、正しいミルを選択することは、最終製品の品質と一貫性への投資です。

要約表:

| ミルタイプ | 主要メカニズム | 最適な粒子サイズ | 主な用途 |

|---|---|---|---|

| ボールミル | 衝撃と摩耗 | 粗い(>10ミクロン) | 鉱物処理、原材料 |

| メディア/ビーズミル | せん断と摩耗 | 微細/サブミクロン | インク、コーティング、医薬品 |

| コロイドミル | 油圧せん断 | 凝集破壊 | エマルション、分散液 |

目標の粒子サイズ達成に苦労していませんか? 適切な湿式粉砕ミルは、製品の性能と品質にとって極めて重要です。KINTEKは、微細分散用の高性能ビーズミルや粗粉砕用のボールミルを含む精密ラボ機器を専門としています。当社の専門家が、インク、コーティング、または医薬品のアプリケーションに最適なミルを選択するお手伝いをします。今すぐお問い合わせいただき、粉砕プロセスを最適化し、一貫した高品質の結果を確保してください。今すぐ当社の技術チームにご連絡ください!

ビジュアルガイド

関連製品

よくある質問

- ボールミルの効率とは?エネルギー非効率性にもかかわらず、その力を解き放つ

- Ti-Cr3C2複合粉末の調製におけるV型ミキサーの役割は何ですか?巨視的な均一性の確保

- コロイドミルの構成要素は何ですか?優れた乳化を実現するためのコアメカニズムをマスターする

- マイクロパルベライザー(微粉砕機)の用途は?食品、医薬品、化学製品の微粉砕を実現

- ジオポリマーコンクリートにおける高せん断ミキサーの機能とは?最大限の強度とスラリーの均一性を引き出す

- 実験室における粉砕機の用途とは?正確で均質なサンプル調製を実現する

- Fe-Cr-Al合金の振動粉砕中に高純度アルゴンガスが必要なのはなぜですか? 材料の純度を確保する

- LATP固体電解質製造における瑪瑙乳鉢の役割は何ですか?純度と均一な混合を確保する