鋳造において、普遍的に「より良い」プロセスというものはなく、特定の用途にとって「適切な」プロセスがあるだけです。低圧永久鋳型(LPPC)鋳造は、多くの構造部品に理想的な堅牢で高品質な方法です。しかし、真空永久鋳型(VPMC)鋳造は、最高の完全性、薄肉設計、優れた機械的特性を必要とする部品に対して明確な利点を提供します。選択は、部品の性能要件と経済的制約に完全に依存します。

低圧鋳造と真空鋳造の決定は、良いか悪いかの問題ではなく、精度と完璧さの間の戦略的な選択です。低圧は優れた制御と品質を提供し、真空は比類のない材料の純度と細部の忠実度を追加します。

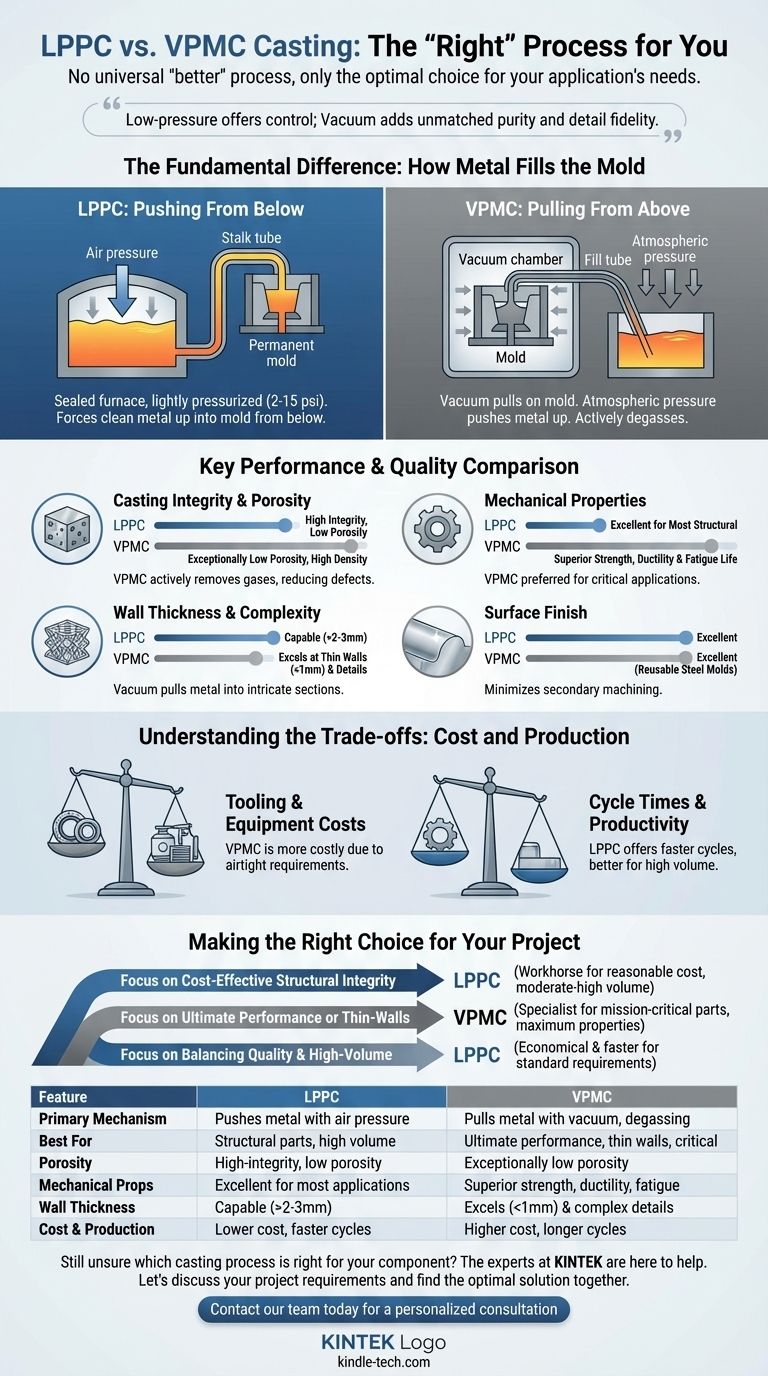

根本的な違い:金属が鋳型をどのように満たすか

正しく選択するためには、まずこれら2つのプロセスの核となる機械的な違いを理解する必要があります。どちらも、溶融金属を圧力で上方に永久的な鋼または鉄の鋳型に移動させます。これは単純な重力注湯よりもはるかに優れた方法です。重要なのは、その圧力をどのように発生させるかです。

低圧永久鋳型(LPPC):下から押し上げる

LPPCでは、溶融金属を保持する保持炉は密閉され、軽く加圧されます(通常2〜15 psi)。

この空気圧が金属の表面を押し下げ、表面下のきれいな金属をセラミックのストークチューブを通って上方の鋳型キャビティに押し上げます。

凝固中も圧力が維持されるため、収縮する鋳物に金属が供給され、重力鋳造と比較して気孔率が大幅に減少します。これは穏やかで制御された、再現性の高い充填です。

真空永久鋳型(VPMC):上から引き込む

VPMCでは、鋳型自体が主役です。鋳型半分は真空チャンバーに置かれるか、鋳型が真空密閉されたエンクロージャーを作成するように設計されています。

鋳型キャビティに真空が引かれます。その後、アセンブリ全体が下げられ、充填チューブが開放された非加圧炉に浸されます。その後、大気圧(工場内の空気の重さ)が溶融金属を低圧の鋳型キャビティに押し上げます。

決定的に重要なのは、真空が鋳型キャビティと溶融金属流自体からガスを積極的に除去し、閉じ込められた空気を防ぎ、ガス気孔率を低減することです。

主要な性能と品質の比較

充填メカニズムの違いは、最終部品の品質、性能、製造可能性に直接的な影響を与えます。

鋳造の完全性と気孔率

VPMCはここで明確な利点を持っています。真空環境は溶融アルミニウムを積極的に脱ガスし、溶解した水素やその他のガスを排出します。これにより、非常に低い気孔率と高い密度を持つ鋳物が得られます。

LPPCは、ほとんどの構造用途に優れた高完全性、低気孔率の部品を製造します。しかし、真空プロセスに固有のガス除去能力には匹敵しません。

機械的特性

ガス含有量が少なく、より微細で均一な結晶粒構造の可能性があるため、VPMCは通常、優れた機械的特性を持つ部品を生成します。これには、高い引張強度、延性、疲労寿命が含まれます。

このため、VPMCは、故障が許されない、最大限の材料性能が要求される重要なコンポーネント(例:航空宇宙ブラケット、高性能自動車サスペンション部品)に好ましいプロセスとなります。

肉厚と複雑さ

VPMCは、極めて薄肉で複雑な部品の製造に優れています。真空によって生成される圧力差は、溶融金属を複雑な細部や薄いセクションに積極的に引き込みます。これにより、他のプロセスでは早期に凝固してしまう可能性があります。

LPPCは複雑な形状にも非常に優れていますが、2〜3mm以下の肉厚では限界に直面する可能性があります。一方、VPMCはしばしば1mm以下の厚さを達成できます。

表面仕上げ

どちらのプロセスも、再利用可能な鋼製鋳型を使用するため、優れた表面仕上げを生成します。滑らかで非多孔性の鋳型表面は、鋳物にきれいな仕上げを与え、二次加工の必要性を最小限に抑えます。

トレードオフの理解:コストと生産

あなたの決定は純粋に技術的なものではなく、経済的なものでもあります。VPMCの優れた品質には代償が伴います。

工具と設備コスト

VPMCは一般的に、より高価なプロセスです。鋳型半分とエジェクターピンの周りの絶対的な気密シール要件のため、工具はより複雑で高価になります。真空装置自体もかなりの設備投資を必要とします。

LPPCの工具はより単純で、製造と維持が安価であるため、より幅広い用途にとって費用対効果の高い選択肢となります。

サイクルタイムと生産性

LPPCはしばしば、より速いサイクルタイムと高い生産性を持ちます。プロセスは通常、より単純で堅牢であり、自動化が容易です。炉を密閉することは、ショットごとに移動する鋳型を密閉するよりも複雑ではありません。

VPMCは、各充填前に真空シールを作成し、検証する追加のステップがあるため、サイクルタイムが長くなる可能性があります。このため、部品の価値が低いスループットを正当化しない限り、非常に大量生産には適さない場合があります。

材料と合金の選択

どちらのプロセスも汎用性があり、幅広いアルミニウム合金を扱うことができます。しかし、VPMCの高純度環境は、ガス含有量と酸化物を最小限に抑えることが望ましい特性を達成するために重要となる特殊合金や高性能合金に特に適しています。

プロジェクトに合った適切な選択をする

明確で自信のある決定を下すために、プロジェクトの譲れない要件を評価してください。

- 費用対効果の高い構造的完全性が主な焦点である場合:LPPCは主力プロセスであり、中〜高量で合理的なコストで優れた機械的特性と低い気孔率を提供します。

- 究極の性能または薄肉設計が主な焦点である場合:VPMCは専門家であり、最大の強度、延性、細部の忠実度が最重要であるミッションクリティカルな部品に正当化されます。

- 品質と大量生産のバランスが主な焦点である場合:LPPCは、材料の絶対的な純度の頂点を必要としない部品にとって、より経済的で迅速な選択肢となることがよくあります。

各鋳造方法の独自の強みを、特定のエンジニアリングおよびビジネス目標と合わせることで、コンポーネントに最適な製造パスを選択していることを確認できます。

要約表:

| 特徴 | 低圧鋳造(LPPC) | 真空永久鋳型鋳造(VPMC) |

|---|---|---|

| 主要メカニズム | 空気圧で金属を押し込む(2-15 psi) | 真空で金属を引き込み、溶融物を脱ガスする |

| 最適な用途 | 費用対効果の高い構造部品、大量生産 | 究極の性能、薄肉(1mm未満)、重要用途 |

| 気孔率と完全性 | 高完全性、低気孔率 | 非常に低い気孔率、優れた密度 |

| 機械的特性 | ほとんどの用途で優れている | 優れた強度、延性、疲労寿命 |

| 肉厚 | 可能、2-3mm以下では苦労する可能性あり | 薄肉(1mm以下)と複雑な細部に優れる |

| コストと生産 | 工具/設備コストが低い、サイクルタイムが速い | 工具/設備コストが高い、サイクルタイムが長い |

どの鋳造プロセスがあなたのコンポーネントに適しているかまだ不明ですか? KINTEKの専門家がお手伝いします。私たちは、鋳造部品で望ましい品質と性能を達成するために、お客様の鋳造所および材料試験のニーズをサポートする適切なラボ機器と消耗品の提供を専門としています。

プロジェクトの要件について話し合い、最適なソリューションを一緒に見つけましょう。

今すぐ当社のチームにご連絡いただき、個別相談をご利用ください

ビジュアルガイド

関連製品

- ラボ用アンチクラッキングプレス金型

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用試験ふるいおよびふるい機