スパッタリングの主な利点は、ほぼすべての材料を扱える卓越した多様性、生成される膜の優れた品質と密着性、そして提供される高度なプロセス制御です。他の方法とは異なり、スパッタリングは高エネルギーイオン衝撃を利用してソースターゲットから原子を物理的に放出させ、その結果、広範囲にわたっても優れた膜厚均一性を持つ、緻密で純粋で強力に結合した薄膜を基板上に形成します。

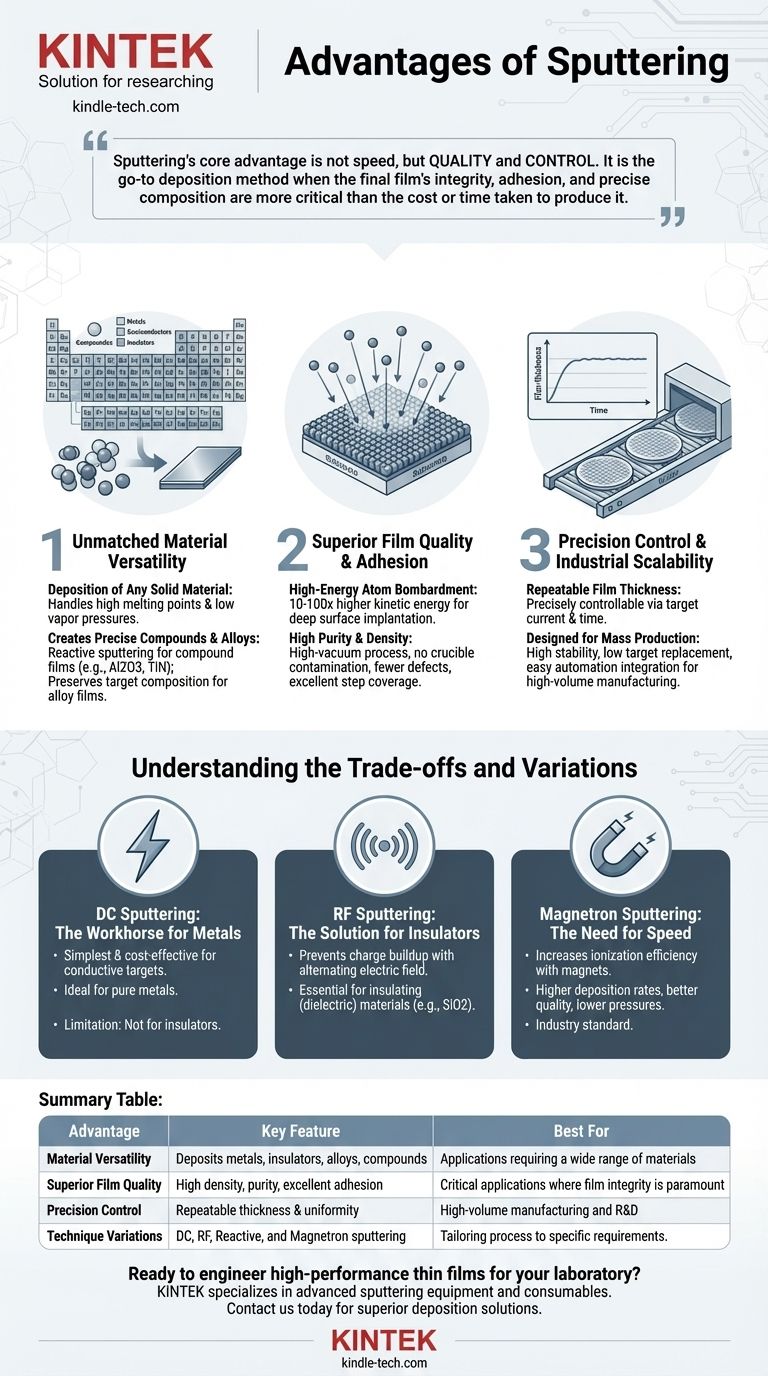

スパッタリングの核となる利点は速度ではなく、品質と制御です。最終的な膜の完全性、密着性、および正確な組成が、製造にかかるコストや時間よりも重要である場合に、最適な成膜方法です。

比類のない材料の多様性

スパッタリングの最も重要な強みの一つは、信じられないほど幅広いソース材料から膜を成膜できる能力です。この柔軟性により、半導体、光学、材料科学における無数のアプリケーションに適しています。

あらゆる固体材料の成膜

スパッタリングは化学的または熱的なプロセスではなく、物理的な運動量伝達プロセスであるため、事実上あらゆる物質に適用できます。これには、熱蒸着では成膜が困難または不可能な、非常に高い融点と低い蒸気圧を持つ元素や化合物が含まれます。

金属、半導体、絶縁体、および複雑な混合物を効果的に成膜できます。

精密な化合物と合金の生成

スパッタリングは、特定の化学組成を持つ膜の生成に優れています。酸素や窒素のような反応性ガスを導入する反応性スパッタリングは、酸化アルミニウム(Al2O3)や窒化チタン(TiN)のような化合物膜を精密な化学量論で生成する最も簡単な方法の一つです。

さらに、スパッタリングはターゲット材料の元の組成を維持しながら合金膜を成膜でき、特定の電子的または機械的特性を持つ材料を生成する上で大きな利点となります。

優れた膜品質と密着性

スパッタリング膜は、成膜プロセスの物理学に直接起因する高い品質で知られています。結果として得られる膜は、緻密で純粋で、基板に非常に良好に結合しています。

高エネルギー原子の役割

スパッタリングされた原子は、蒸発した原子よりも著しく高い運動エネルギー(10〜100倍)でターゲットから放出されます。この高エネルギーにより、基板表面に物理的に打ち込まれ、強力な拡散層を形成します。

これにより、他の多くの成膜技術よりもはるかに優れた密着性が得られます。

高純度と膜密度

スパッタリングプロセスは高真空環境で行われ、ソース材料の溶解を伴わないため、るつぼや加熱要素からの汚染が排除されます。

これにより、高純度、高密度、ピンホールが少ない、またはその他の欠陥が少ない膜が得られます。このプロセスは優れた段差被覆性も提供し、複雑な非平面形状の基板にも均一にコーティングできます。

精密制御と産業規模での拡張性

スパッタリングは高度に制御可能で再現性のあるプロセスであり、一貫性が最重要視される大量生産に最適です。

再現性のある膜厚と均一性

膜厚はターゲット電流と成膜時間に直接比例するため、精密で再現性のある制御が可能です。スパッタリングシステムは、ウェーハや大型光学部品の製造に不可欠な、広い領域にわたって非常に均一な膜を生成するように設計されています。

大量生産向けに設計

このプロセスは非常に安定しており、信頼性があります。産業環境における主な利点には、低いターゲット交換頻度と、自動化された単一ウェーハ処理ラインへの容易な統合があり、スパッタリングは現代の製造業の礎となっています。

トレードオフとバリエーションの理解

スパッタリングは広く有利ですが、使用される特定の技術はターゲット材料と望ましい結果によって異なります。各バリエーションは、コスト、速度、能力の異なるバランスを提供します。

DCスパッタリング:金属の主力

直流(DC)スパッタリングは、最もシンプルで費用対効果の高い方法です。純粋な金属のような導電性ターゲットの成膜に非常に効果的です。主な利点は、制御の容易さと装置コストの低さです。

その主な制限は、絶縁材料には使用できないことです。ターゲット表面に正電荷が蓄積し、プロセスが停止するためです。

RFスパッタリング:絶縁体向けのソリューション

高周波(RF)スパッタリングは、交流電場を使用してターゲット上の電荷の蓄積を防ぎます。これにより、セラミックスや酸化物(例:SiO2)のような絶縁(誘電体)材料を成膜するための不可欠な技術となります。

DCスパッタリングよりも複雑で高価ですが、成膜できる材料の範囲を劇的に拡大します。

マグネトロンスパッタリング:速度の必要性

マグネトロンスパッタリングは、ターゲットの背後に強力な磁石を組み込んでいます。これらの磁石はターゲット表面近くに電子を閉じ込め、スパッタリングガスのイオン化効率を大幅に向上させます。

これにより、より高密度のプラズマが生成され、高い成膜速度、より良い表面品質、および低い動作圧力が実現します。今日、ほとんどの最新のスパッタリングシステムは、これらの性能向上によりマグネトロンベースです。

目標に応じた適切な選択

適切なスパッタリング技術を選択することは、望ましい結果を効率的かつ費用対効果の高い方法で達成するために不可欠です。

- 純粋な金属や導電性材料を最低コストで成膜することに重点を置く場合: DCスパッタリングが最も簡単で経済的な選択肢です。

- セラミックスや酸化物のような絶縁材料を成膜することに重点を置く場合: RFスパッタリングがその作業に必要な正しい技術です。

- 正確な化学量論を持つ高純度化合物膜を生成することに重点を置く場合: 反応性スパッタリングが理想的な方法です。

- 最高の速度と効率を必要とする大量生産に重点を置く場合: マグネトロンスパッタリングは、高い成膜速度と優れた膜品質を達成するための業界標準です。

最終的に、スパッタリングは、ほぼすべてのアプリケーション向けに高品質で高性能な薄膜を設計するための比類のないツールキットを提供します。

要約表:

| 利点 | 主な特徴 | 最適用途 |

|---|---|---|

| 材料の多様性 | 金属、絶縁体、合金、化合物を成膜 | 幅広い材料を必要とするアプリケーション |

| 優れた膜品質 | 高密度、高純度、優れた密着性 | 膜の完全性が最重要視されるクリティカルなアプリケーション |

| 精密制御 | 広い領域にわたる再現性のある膜厚と均一性 | 大量生産および研究開発 |

| 技術バリエーション | DC、RF、反応性、マグネトロンスパッタリング | 特定の材料と速度要件に合わせてプロセスを調整 |

研究室向けに高性能薄膜を設計する準備はできていますか? KINTEKは、半導体、光学、材料科学アプリケーションに必要な精度と信頼性を提供する、高度なスパッタリング装置と消耗品を専門としています。今すぐお問い合わせください。当社のソリューションがお客様の成膜プロセスをどのように強化し、優れた結果をもたらすかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート