物理気相成長(PVD)に使用される主要なガスはアルゴンです。これは、アルゴンが不活性ガスであり、プロセス中にコーティング材料と化学的に反応しないためです。しかし、窒素や酸素などの他の「反応性」ガスも、特定の高耐久性複合コーティングを作成するために意図的に導入されます。

ガスの選択はPVDプロセスにとって根本的です。これにより、表面に純粋な材料を堆積させるのか、それともコーティング自体として全く新しい高性能な化合物を積極的に作成するのかが決まります。

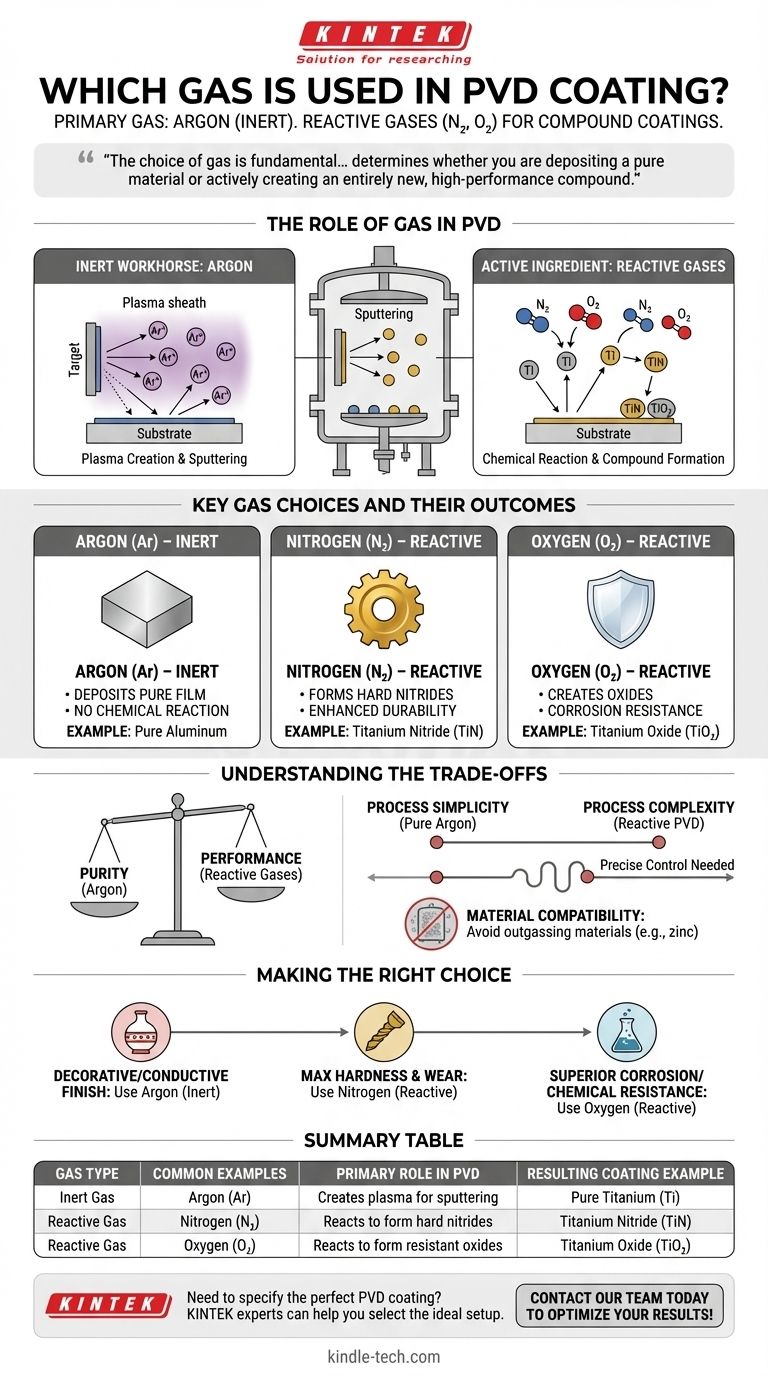

PVDプロセスにおけるガスの役割

PVDは高真空チャンバー内で発生しますが、ガスは重要かつ機能的な要素です。単なる充填材ではなく、プロセス全体を可能にする媒体です。

不活性の主力:アルゴン

アルゴンは、特にスパッタリングと呼ばれる方法において、ほとんどのPVDアプリケーションで標準的な選択肢です。

その主な役割はプラズマを生成することです。低圧のアルゴン環境で高電圧を印加すると、アルゴン原子がイオン化され、正に帯電したアルゴンイオン(Ar+)が生成されます。

これらのイオンは次に電場によって加速され、純粋なチタンの塊などのソース材料(「ターゲット」)に衝突します。この高エネルギーの衝突により、ターゲットから原子が物理的に叩き出され、それらが真空を通過して基板上に薄い純粋な膜として堆積します。

活性成分:反応性ガス

時には、目標は純粋な金属を堆積させることではなく、表面により硬いセラミック化合物を生成することです。これは反応性PVDによって達成されます。

このプロセスでは、窒素、酸素、またはアセチレン(炭素源)などの反応性ガスが、アルゴンと一緒に真空チャンバーに供給されます。金属原子がターゲットからスパッタリングされると、基板に向かう途中でガスと化学反応を起こします。例えば、チタン原子は窒素ガスと結合して、純粋なチタンよりも著しく硬い金色の窒化チタン(TiN)コーティングを形成します。

主要なガスの選択とその結果

導入される特定のガスがコーティングの最終的な特性を決定します。これは、目的の結果に合わせてガス混合物が調整される、高度に制御されたプロセスです。

アルゴン(Ar)

ターゲット材料の純粋な膜を堆積させることが目標である場合、アルゴンは単独で使用されます。例えば、アルゴンガスのみでアルミニウムターゲットをスパッタリングすると、純粋なアルミニウムコーティングが得られます。

窒素(N₂)

窒素は最も一般的な反応性ガスです。硬く耐摩耗性のある窒化物コーティングを形成するために使用されます。一般的な例には、耐久性と低摩擦で知られる窒化チタン(TiN)や窒化クロム(CrN)があります。

酸素(O₂)

酸素は酸化物コーティングを作成するために導入されます。これらの膜、例えば酸化チタン(TiO₂)や酸化アルミニウム(Al₂O₃)は、優れた耐食性、誘電特性、または特定の光学特性のために使用されることがよくあります。

トレードオフの理解

ガスの選択は、最終的な目標に基づいた意図的な決定であり、プロセス制御と最終特性における重要なトレードオフを伴います。

純度 対 パフォーマンス

アルゴンのみを使用すると、堆積した膜の最高の純度が保証され、ソース材料が正確に反映されます。反応性ガスを導入すると、この純度は犠牲になりますが、優れた硬度や耐食性などの強化されたパフォーマンス特性を持つ新しい化合物が作成されます。

プロセスの単純さ 対 複雑さ

純粋なアルゴンプロセスは比較的単純です。しかし、反応性PVDは、ガス流量と分圧の正確な制御を必要とします。わずかな不均衡でも、不正確な化学組成と低いパフォーマンスのコーティングにつながる可能性があります。

材料適合性

ガスの選択とプロセスは、基板材料とも関連しています。亜鉛や非めっき真鍮などの特定の材料は、蒸気を放出してチャンバーを汚染し、目的のガス反応を妨げるため、高真空プロセスには適していません。

目標に合わせた適切な選択

選択するガスは、コーティングされた部品の最終的な機能に直接結びついています。

- 純粋な装飾的または導電性の金属仕上げが主な焦点の場合: 化学的変化なしにターゲット材料を堆積させるために、アルゴンのような不活性ガスを使用します。

- 最大の硬度と耐摩耗性が主な焦点の場合: 窒化チタンなどの硬いセラミック化合物を形成するために、窒素のような反応性ガスを使用します。

- 優れた耐食性または耐薬品性が主な焦点の場合: 安定した非反応性の酸化物層を形成するために、酸素のような反応性ガスを使用する可能性が高くなります。

結局のところ、各ガスの役割を理解することは、PVDプロセスを単なるコーティング方法から、表面工学のための正確なツールへと変えます。

要約表:

| ガス種別 | 一般的な例 | PVDにおける主な役割 | 結果として得られるコーティングの例 |

|---|---|---|---|

| 不活性ガス | アルゴン(Ar) | プラズマを生成し、純粋な金属原子をスパッタリングする | 純粋なチタン(Ti) |

| 反応性ガス | 窒素(N₂) | 金属と反応して硬い窒化物を形成する | 窒化チタン(TiN) |

| 反応性ガス | 酸素(O₂) | 金属と反応して耐性のある酸化物を形成する | 酸化チタン(TiO₂) |

アプリケーションに最適なPVDコーティングを指定する必要がありますか? 目的の硬度、耐食性、または装飾仕上げを実現するには、適切なガス混合が不可欠です。KINTEKは、高度なコーティングプロセスのための実験装置と消耗品の専門家です。当社の専門家は、お客様の研究所の特定の表面工学目標に最適なセットアップを選択するお手伝いをいたします。

PVDコーティングの要件についてご相談いただき、結果を最適化するために今すぐ当社のチームにご連絡ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート