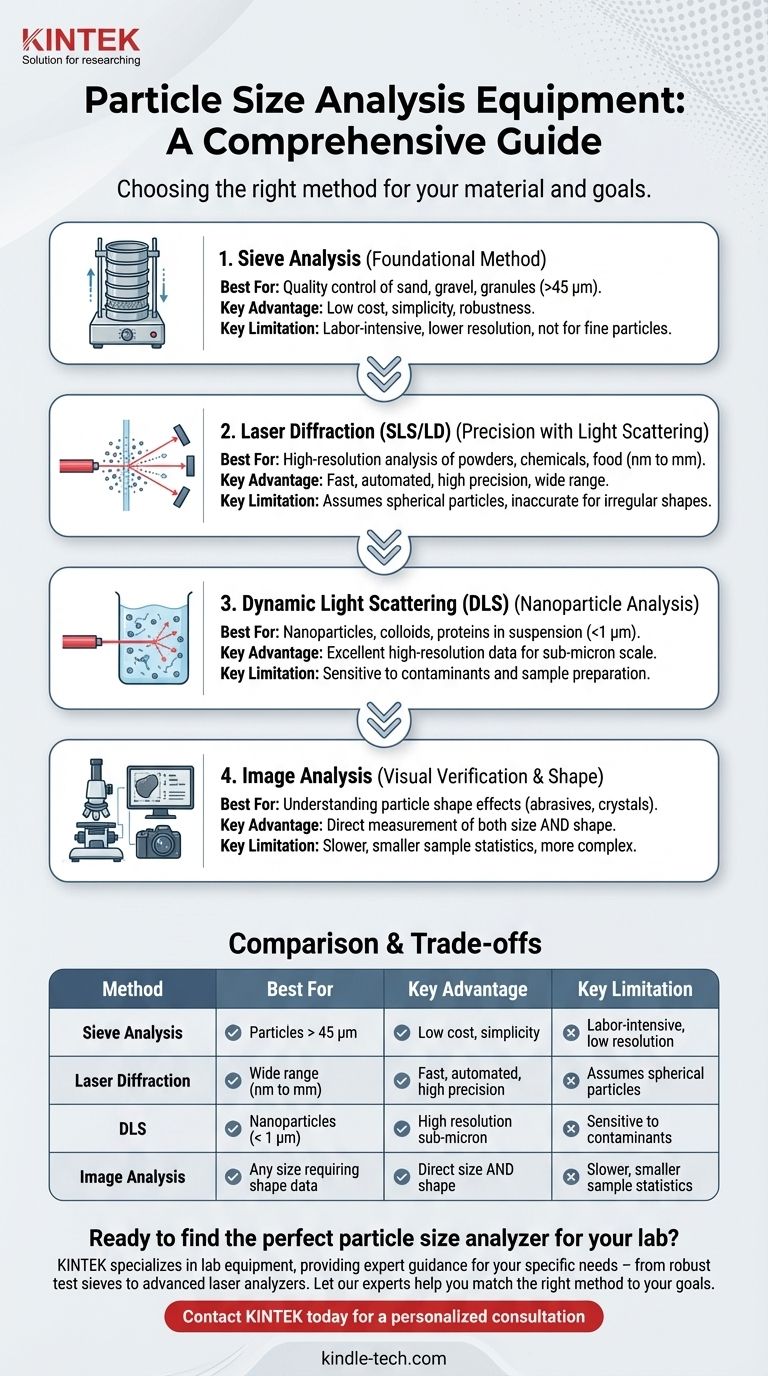

粒度分析の主要な装置は、従来の機械的ツールから高度な光学機器まで多岐にわたります。最も一般的な方法には、試験ふるい、レーザー回折分析装置、動的光散乱システム、および直接画像分析装置が含まれます。装置の選択は、測定される粒度範囲、材料の性質、および結果に必要な精度によって決まります。

あなたの主要な課題は、単に装置を見つけることではなく、特定の材料と目標に合った適切な分析方法を選択することです。ふるい分析はシンプルで費用対効果の高い出発点ですが、光散乱や画像分析のような最新の技術は、より要求の厳しいアプリケーションに対してはるかに高い精度と詳細を提供します。

基礎的な方法:ふるい分析

ふるい分析は、特に比較的大きく、乾燥した、自由流動性の材料の粒度分布を決定するための、伝統的で最も広く理解されている方法です。

使用される装置

主要な構成要素は、特定の認定された開口サイズを持つワイヤーメッシュまたは穴あきプレートの底部を持つ精密に作られた試験ふるいのセットです。一貫性のある再現性のある結果を得るために、これらのふるいは通常、タッピングまたは振動運動を与える機械式ふるい振とう機を使用して振動させられます。

仕組み

ふるいのスタックは、最も大きいメッシュ開口部が上部に、最も小さいメッシュ開口部が下部に配置されます。事前に計量されたサンプルが最上部のふるいに置かれ、スタック全体が一定時間振動させられます。粒子はサイズによって分離され、各ふるいに残った材料の重量を測定して分布を計算します。

選択すべき時

この方法は、粒子が約45マイクロメートルよりも大きい品質管理および生産環境に最適です。その低コスト、シンプルさ、堅牢性が評価されています。

光散乱による精密分析

光散乱技術は、ナノメートルからミリメートル範囲のより微細な粒子を分析するための、高速で自動化された高精度な方法であり、標準となっています。

静的光散乱 (SLS) / レーザー回折 (LD)

これは、粒度測定における最も一般的な現代技術です。レーザー回折粒度分析装置として知られる装置は、分散されたサンプルにレーザー光を通過させます。粒子が光線内を通過すると、異なる角度で光を散乱させます。小さな粒子は広角で光を散乱させ、大きな粒子は狭角で光を散乱させます。検出器は、この散乱光の角度強度を測定し、粒度分布を計算します。

動的光散乱 (DLS)

DLSは、非常に小さなサブミクロン粒子およびナノ粒子(通常1マイクロメートル未満)の測定のために特別に設計されています。DLSシステムは、粒子の液体懸濁液にレーザーを照射します。装置は、粒子のランダムなブラウン運動によって引き起こされる散乱光強度の急速な変動を測定します。ソフトウェアはこのデータを分析して粒度を決定します。

画像解析による視覚的検証

画像解析は、粒子の高解像度写真を撮影し、洗練されたソフトウェアを使用して個別に測定するという直接的な測定アプローチを提供します。

装置とプロセス

装置は、高品質の光学システム(静的分析用の顕微鏡または動的分析用の高速カメラ)と強力な画像解析ソフトウェアで構成されています。ソフトウェアは画像内の個々の粒子を識別し、さまざまなサイズパラメータ、そして重要なことに形状パラメータを測定できます。

独自の利点:形状

粒子が球形であると仮定する光散乱とは異なり、画像解析は粒子の真の寸法を直接測定します。これにより、アスペクト比、真円度、角張度などの形態に関する重要なデータを提供できる唯一の方法となります。

トレードオフの理解

普遍的に優れた単一の方法はありません。選択は、コスト、速度、解像度、および必要な情報の種類のバランスによって異なります。

ふるい分析

その主な利点は、低コストとシンプルさです。しかし、労働集約的であり、他の方法よりも解像度が低く、凝集性の粉末や約45マイクロメートル未満の粒子には効果がありません。

レーザー回折 (SLS/LD)

この方法は、非常に高速で再現性が高く、非常に広いサイズ範囲をカバーします。主な制限は、計算が球形粒子を前提としているため、材料に非常に不規則な形状や細長い形状が含まれている場合、不正確さにつながる可能性があることです。

動的光散乱 (DLS)

DLSは、ナノ粒子やコロイドに対して優れた高解像度データを提供します。その有効範囲はサブミクロンサイズに限定されており、結果はサンプル調製やごく少量の大きな汚染物質の存在に非常に敏感になる可能性があります。

画像解析

主な利点は、直接的なサイズと形状の情報が得られることです。トレードオフとして、散乱法よりも時間がかかり、複雑になる可能性があり、1回の実行で統計的に少ない数の粒子しか分析できない場合があります。

目標に合った適切な選択をする

材料について答える必要がある特定の質問に基づいて装置を選択してください。

- 砂、砂利、または大きな顆粒(>45 µm)の日常的な品質管理が主な焦点の場合:ふるい分析が最も実用的で費用対効果の高い方法です。

- 医薬品、化学品、または食品粉末などの材料の高解像度分析が主な焦点の場合:レーザー回折(SLS)分析装置は、プロセス制御およびR&Dに必要な速度と精度を提供します。

- 液体懸濁液中のナノ粒子、顔料、またはコロイドを扱うことが主な焦点の場合:動的光散乱(DLS)システムは、このサブミクロン範囲のために設計された専門ツールです。

- 粒子の形状が性能にどのように影響するかを理解することが主な焦点の場合(例:研磨剤、結晶):画像分析システムは、この重要な形態データを提供できる唯一の方法です。

適切な装置を選択することは、テクノロジーの能力と特定の分析ニーズを一致させることです。

要約表:

| 方法 | 最適対象 | 主な利点 | 主な制限 |

|---|---|---|---|

| ふるい分析 | 粒子 > 45 µm (例: 砂、顆粒) | 低コスト、シンプルさ、堅牢性 | 労働集約的、微粒子には低解像度 |

| レーザー回折 (SLS/LD) | 広範囲 (nmからmm); 粉末、化学品 | 高速、自動化、高精度、広範囲 | 球形粒子を仮定 |

| 動的光散乱 (DLS) | ナノ粒子、コロイド (< 1 µm) | サブミクロン粒子に高解像度 | 汚染物質に敏感、サイズ範囲が限定的 |

| 画像解析 | 形状データが必要なあらゆるサイズ (例: 結晶) | サイズと形状の直接測定 | 遅い、サンプル統計が少ない |

あなたの研究室に最適な粒度分析装置を見つける準備はできていますか?

正確な結果と効率的なワークフローのためには、適切な装置の選択が不可欠です。KINTEKは、ラボ機器と消耗品の専門家であり、品質管理のための堅牢な試験ふるいから、R&Dの精度を高める高度なレーザー回折分析装置まで、理想的な粒度測定ソリューションを選択するための専門的なガイダンスを提供します。

私たちはあなたの研究室のニーズを理解しています。当社の専門家が、あなたの特定の材料と目標に合った適切な分析方法を見つけるお手伝いをします。

今すぐKINTEKにお問い合わせください。パーソナライズされたコンサルテーションで、粒度分析の可能性を最大限に引き出しましょう。

ビジュアルガイド

関連製品

- 実験室用試験ふるいおよびふるい機

- 実験室用振動ふるい機 スラップ振動ふるい

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル

- ラボ用単軸横型ポットミル

- 実験材料・分析用金属顕微鏡試料作製機

よくある質問

- ふるい振とう機の利点は何ですか?信頼性が高く、費用対効果の高い粒度分析を実現

- 精密振動ふるい分けシステムは、Fe-Al熱スプレー用原料にどのように影響しますか?粒子径分布の最適化

- ふるい機の欠点とは?粒度分析における主な限界

- 振動ふるい振とう機の機能は何ですか?正確な粒度分析を実現する

- ふるい分け機の利点は何ですか?品質管理のための正確な粒子分析を実現

- 食品廃棄物の前処理における機械的破砕およびふるい分けシステムの役割は何ですか?発酵収率の向上

- 精密ふるい分けシステムは、石炭ガス化の原料準備にどのように貢献しますか? | KINTEK Solutions

- ふるい分けの産業用途とは?精密なふるい分けで製品の品質と安全性を確保する