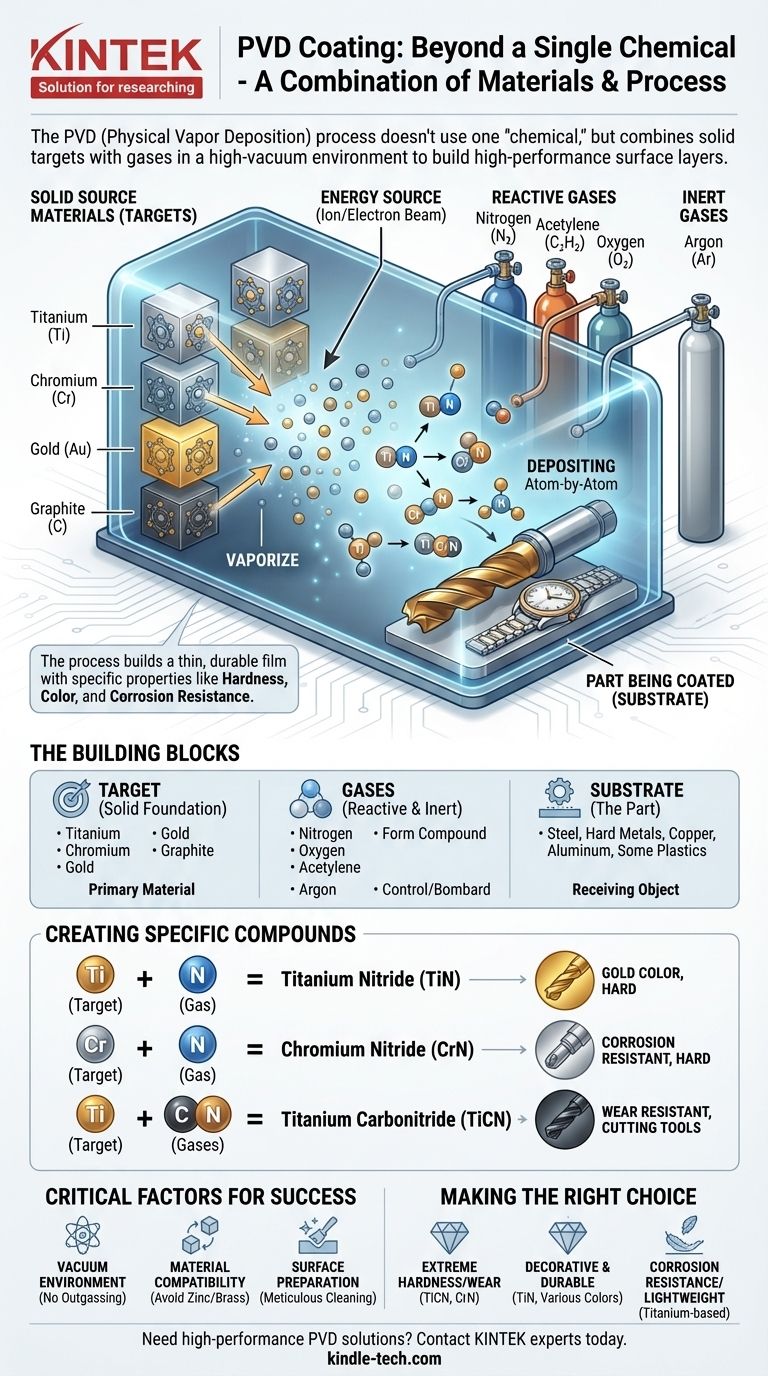

PVDコーティングでは、単一の「化学物質」は使用されません。代わりに、このプロセスでは、ターゲットとして知られる固体源材料と、特定の反応性ガスを組み合わせて、高真空環境下で処理します。一般的な固体ターゲットには、チタン(Ti)、クロム(Cr)、金(Au)などの金属が含まれ、窒素(N₂)やアセチレン(C₂H₂)などの反応性ガスが、部品の表面に最終的なコーティング化合物を形成するために使用されます。

PVDの核心的な原理は、液体化学物質を塗布することではなく、新しい高性能な表面層を構築することにあります。これは、固体金属を蒸発させ、ガスと反応させることで、硬度、色、耐食性などの特定の特性を持つ薄く耐久性のある膜を堆積させることによって達成されます。

PVDコーティングの構成要素

物理蒸着は、単純な塗布ではなく、材料を構築するプロセスです。これには、ターゲット、ガス、基材という3つの主要な構成要素が必要です。

固体源材料(「ターゲット」)

あらゆるPVDコーティングの基盤となるのは、堆積させたい主要材料の固体ブロックであるターゲットです。

このターゲットは真空チャンバー内に配置され、エネルギー(イオンや電子ビームなど)で衝突され、固体から蒸気へと変換されます。

一般的なターゲット材料には、チタン、クロム、金、さらにはグラファイト(炭素源)のような非金属も含まれます。

反応性ガスと不活性ガス

ガスは、最終的なコーティング化合物を生成し、環境を制御するために真空チャンバーに導入されます。

反応性ガスは、蒸発したターゲット材料と結合して新しい化合物を形成します。これがコーティングの最終的な特性の多くを決定します。主な例としては、窒素、酸素、およびアセチレンのような炭素源ガスが挙げられます。

不活性ガス(最も一般的にはアルゴン)は、安定した非反応性環境を作り出すために使用され、ターゲットに衝突させて蒸気を生成するためにも使用されます。

コーティングされる部品(「基材」)

基材は、コーティングを受ける対象物です。PVDは、非常に幅広い材料に対応しています。

これには、あらゆる種類の鋼(特にステンレス鋼や高速度鋼)、硬質金属、銅やアルミニウムのような非鉄金属、さらには一部のプラスチックも含まれます。

材料が結合してコーティングを形成する方法

PVDコーティングの「化学物質」は、蒸発したターゲットがガスと反応し、基材上に堆積する際に形成される化合物です。

基本的なプロセス

まず、基材は徹底的に洗浄されます。次に、ターゲット材料とともにチャンバーに配置され、空気が排気されて高真空状態が作られます。

その後、ターゲットが蒸発します。蒸発した金属がチャンバー内を移動する際に、意図的に導入された反応性ガスと混合します。

この新しい化合物が原子ごとに基材上に堆積し、薄く、緻密で、密着性の高い膜を形成します。

特定の化合物の生成

最終的なコーティングは、ターゲットとガスの組み合わせの直接的な結果です。

- チタン(ターゲット)+窒素(ガス)=窒化チタン(TiN)、非常に一般的で硬い、特徴的な金色を持つコーティングです。

- クロム(ターゲット)+窒素(ガス)=窒化クロム(CrN)、優れた耐食性と硬度で知られています。

- チタン(ターゲット)+炭素/窒素(ガス)=炭窒化チタン(TiCN)、切削工具の耐摩耗性に優れる、さらに硬いコーティングです。

一般的な落とし穴と限界

PVDプロセスは強力ですが、成功した結果を得るためには、特定の要件を尊重する必要があります。

真空の重要な役割

PVDは基本的に真空ベースのプロセスです。これは、真空下でガスを放出する材料(「アウトガス」)は不適格であることを意味します。

不適切な基材

亜鉛めっき鋼やめっきされていない真鍮のような材料は、一般的にPVDと互換性がありません。これらの材料に含まれる亜鉛が真空中で蒸発し、チャンバーを汚染して良好なコーティングを妨げます。

表面処理がすべて

最終的なコーティングは、それが適用される表面の品質に左右されます。油、汚れ、酸化物などの汚染物質は、プロセスを開始する前に細心の注意を払って除去する必要があります。そうしないと、コーティングが適切に密着しません。

目標に合った適切な選択をする

ターゲット材料と反応性ガスの組み合わせは、最終製品に求められる結果に基づいて選択されます。

- 極度の硬度と耐摩耗性が主な焦点である場合:炭窒化チタン(TiCN)や窒化クロム(CrN)のようなコーティングが優れた選択肢であり、しばしば産業用工具に使用されます。

- 装飾的で耐久性のある仕上げが主な焦点である場合:窒化チタン(TiN)はクラシックな金色を提供し、他の組み合わせは宝飾品、時計、備品などの幅広い色を生成できます。

- 耐食性と軽量性が主な焦点である場合:チタンベースのコーティングが主要な選択肢であり、航空宇宙や医療用インプラントの用途に最適です。

最終的に、PVDの「化学物質」は、特定の性能要求を満たすために原子ごとに構築された、注意深く設計された化合物です。

要約表:

| 構成要素 | PVDコーティングにおける役割 | 一般的な例 |

|---|---|---|

| ターゲット(固体) | 蒸発させて堆積させる主要材料。 | チタン(Ti)、クロム(Cr)、金(Au)、グラファイト |

| 反応性ガス | 蒸発したターゲットと結合して最終的なコーティング化合物を形成する。 | 窒素(N₂)、アセチレン(C₂H₂)、酸素(O₂) |

| 結果として生じるコーティング | 基材上に形成される高性能化合物。 | TiN(金色、硬質)、CrN(耐食性)、TiCN(耐摩耗性) |

研究室の機器や部品に高性能なPVDコーティングが必要ですか? KINTEKは、お客様の特定の用途に合わせて硬度、耐食性、耐久性を向上させる高度なPVDコーティングソリューションを専門としています。当社の専門知識により、お客様のラボツール、インプラント、または産業部品が優れた性能と長寿命を達成することを保証します。今すぐ当社の専門家にご連絡ください。お客様のニーズに最適なコーティングをどのように設計できるかについてご相談いただけます!

ビジュアルガイド