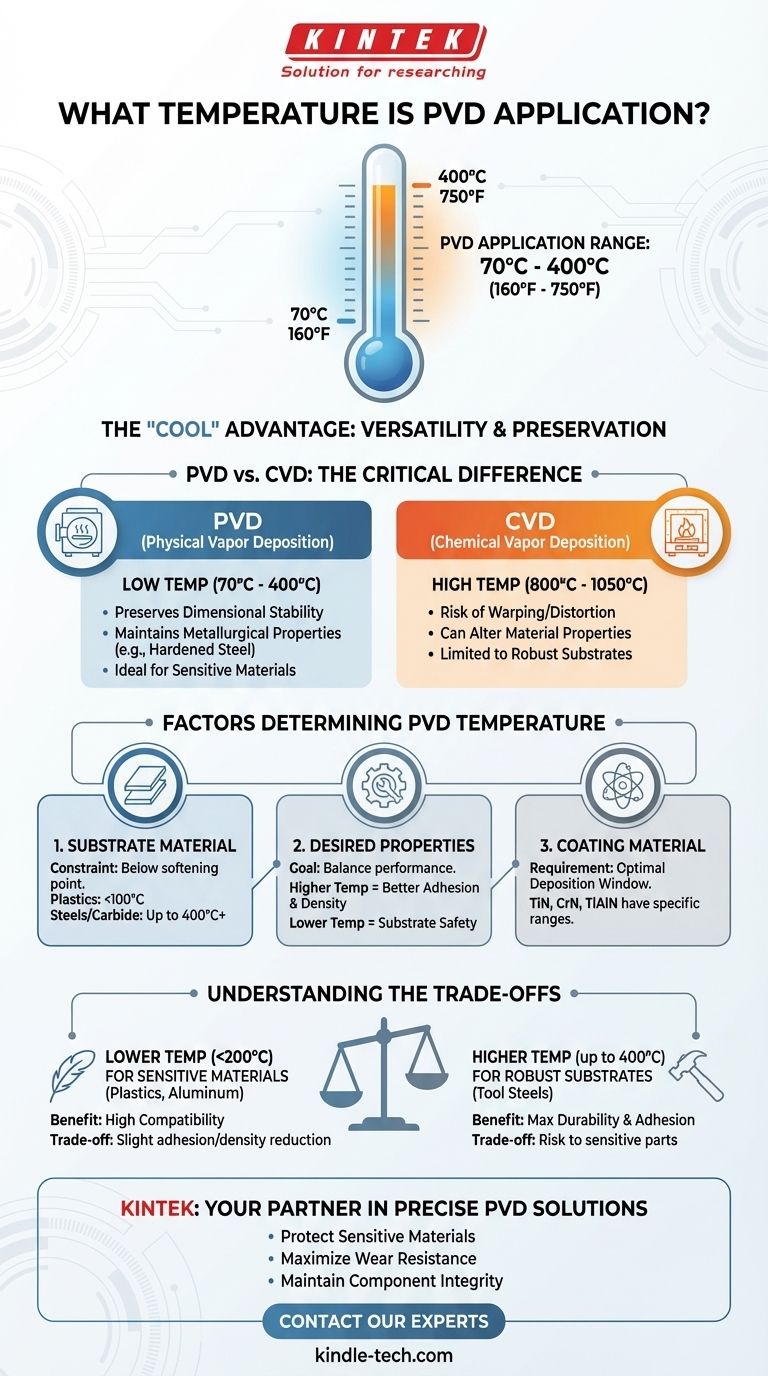

物理蒸着(PVD)プロセスでは、適用温度は通常70°Cから400°C(約160°Fから750°F)の範囲です。この比較的低い温度プロファイルはPVDの決定的な特徴であり、高硬度鋼から温度に敏感なプラスチックまで、幅広い材料に下地の部品を損傷することなく使用することを可能にします。

重要なのは単一の温度ではなく、PVDプロセスの汎用性です。他のコーティング方法と比較して「低温」であるという性質が、部品の基本的な材料特性を変えることなく性能を向上させる強力なソリューションとなる理由です。

PVDが「低温」プロセスである理由

「低温」という言葉は、比較して初めて意味を持ちます。高度なコーティングの世界において、PVDはほとんどのエンジニアリング材料の臨界熱限界をはるかに下回る温度で動作できる点で際立っています。

重要な文脈:PVD vs. CVD

PVDの主な代替技術は化学蒸着(CVD)です。CVDプロセスは通常、800°Cから1050°C(1475°Fから1925°F)という非常に高い温度を必要とします。

この根本的な違いは非常に重要です。PVDは真空中で固体コーティング材料を堆積させるのに対し、CVDは高温で基材表面での化学反応に依存します。

基材の完全性の維持

低温で動作することで、PVDは大きな利点をもたらします。これにより、高温で発生する可能性のある反りや歪みを防ぎ、部品の寸法安定性を確保します。

さらに、基材の冶金学的特性を維持します。例えば、熱処理された工具鋼は、CVDプロセスの極端な温度によって破壊されるであろう、慎重に設計された硬度と焼戻しを維持します。

PVDプロセス温度を決定する要因

使用される特定の温度は任意ではなく、用途に合わせて慎重に制御されるパラメータです。特定の作業に最適な温度を決定するいくつかの要因があります。

基材材料

これが最も重要な制約です。プロセス温度は、基材材料が軟化、焼鈍、または変形し始める点よりも低く保たれる必要があります。

- プラスチックは最も低い温度を必要とし、多くの場合100°C未満です。

- 高硬度鋼や超硬合金は、PVD範囲の上限、400°C以上にも耐えることができ、これによりコーティングの密着性を向上させるのに役立ちます。

望ましいコーティング特性

一般的に、高い成膜温度は、より緻密で密着性の高い、優れた耐摩耗性を持つコーティングにつながります。熱は堆積する原子により多くのエネルギーを与え、より理想的な結晶構造に配置することを可能にします。

可能な限り最高のコーティング特性を達成することと、部品自体の熱限界を尊重することの間でバランスを取る必要があります。

特定のコーティング材料

窒化チタン(TiN)、窒化クロム(CrN)、窒化チタンアルミニウム(TiAlN)などの異なるコーティング材料は、目標とする性能特性を達成するために異なる最適な成膜温度範囲を持っています。コーティングプロバイダーは、これらの特性を最適化するために温度を選択します。

トレードオフの理解

プロセス温度の選択には、性能目標と材料の制限とのバランスを取ることが伴います。単一の「最適な」温度というものはなく、特定の目標に合った適切な温度があるだけです。

敏感な材料向けの低温

低温を使用する主な利点は、適合性です。これにより、アルミニウム、亜鉛、ポリマーなど、高温プロセスに耐えられない材料のコーティングが可能になります。

トレードオフとして、より頑丈な基材でより高い温度で達成できるものと比較して、コーティングの密着性や密度がわずかに低下する場合があります。

最高の性能のための高温

熱に耐えられる基材(工具鋼など)の場合、PVD温度範囲の上限を使用することが望ましいです。熱エネルギーの増加は界面での原子拡散を改善し、コーティングと基材の間に強力な結合を形成します。

これにより、切削工具や工業用金型のような要求の厳しい用途にとって重要な、最大の耐久性、硬度、耐摩耗性が得られます。

アプリケーションに最適な選択をする

プロセス温度は、特定の成果を達成するために調整される変数です。プロジェクトに最適なものを決定するには、主な目的を考慮してください。

- 熱に敏感な材料(プラスチックや焼戻しアルミニウムなど)のコーティングが主な焦点である場合:基材への損傷を防ぐために、低温PVDプロセス(通常200°C未満)が必要です。

- 頑丈な基材(鋼や超硬合金など)の最大耐摩耗性が主な焦点である場合:高温PVDプロセス(例:350°C~400°C)が最高の密着性とコーティング構造をもたらします。

- 複雑な形状や厳しい公差を持つ部品をコーティングする場合:PVDプロセスは、その低温が、高温法が引き起こす可能性のある歪みを防ぐため、理想的です。

温度の役割を理解することで、コーティングプロバイダーと協力して、部品のコアな完全性を損なうことなく性能を向上させるプロセスを選択することができます。

要約表:

| 要因 | 温度の影響 | 重要な考慮事項 |

|---|---|---|

| 基材材料 | 最大安全温度を決定します。 | プラスチックは100°C未満を必要とし、高硬度鋼は400°Cまで対応できます。 |

| コーティング特性 | 高温は密着性と密度を向上させます。 | 性能と基材の限界のバランスを取ります。 |

| コーティング材料 | 異なる材料には最適な成膜温度範囲があります。 | TiN、CrN、TiAlNは特定の成果に合わせて調整されます。 |

部品の完全性を損なわない、耐久性があり精密なPVDコーティングが必要ですか?

KINTEKでは、研究室や製造業者向けの低温PVDソリューションを専門としています。敏感なプラスチック、精密工具鋼、複雑な部品のコーティングのいずれであっても、当社の専門知識は熱損傷なく最適な密着性と性能を保証します。

当社がお手伝いできること:

- 低温(200°C未満)プロセスで敏感な材料を保護します。

- 高温(最大400°C)技術を使用して、頑丈な基材の耐摩耗性を最大化します。

- 部品の寸法安定性と冶金学的特性を維持します。

お客様の特定のニーズに合わせてPVDコーティングプロセスをカスタマイズしましょう。今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器