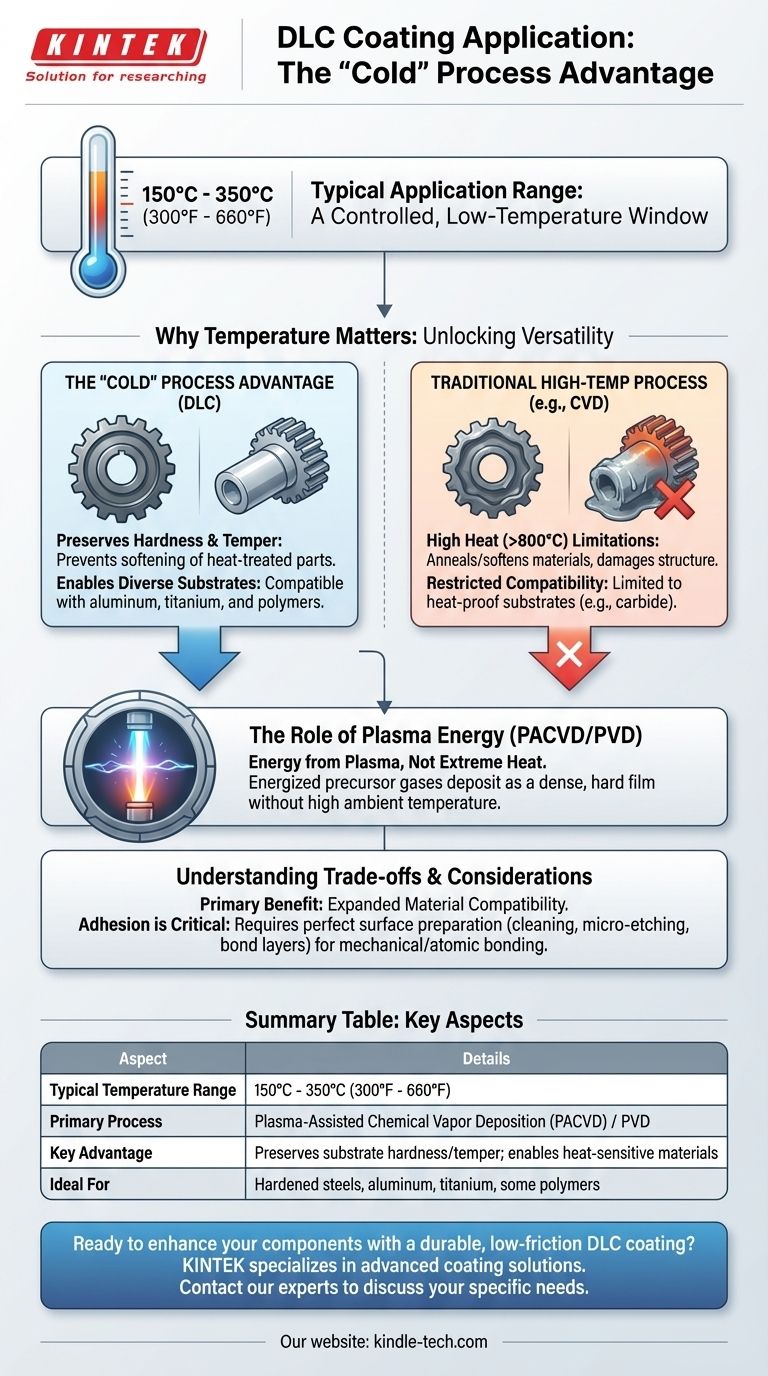

DLCコーティングの適用温度は単一の値ではなく、制御された範囲です。このプロセスは通常、比較的低温、一般的に150°Cから350°C(約300°Fから660°F)の間で実施されます。この低温域は、この技術の決定的な特徴であり主要な利点であり、他のコーティング方法の極度の熱に耐えられない材料への適用を可能にします。

重要な点は、ダイヤモンドライクカーボン(DLC)コーティングは、従来の硬質コーティングと比較して基本的に「低温」プロセスであるということです。この低い成膜温度により、熱処理された鋼、アルミニウム、さらには一部のポリマーを含む幅広い材料に、下地の構造や特性を損傷することなく適用することが可能になります。

DLCの多用途性の鍵となる温度

あらゆるコーティングプロセスの温度は、適用可能な材料に直接影響します。DLC適用の比較的低い熱は制限ではなく、プロセス自体の物理学によって推進される最も重要な特徴です。

材料の硬度と焼き戻し(テンパー)の維持

工具鋼、ギア、射出成形金型など、多くの高性能部品は、特定の硬度と靭性(テンパー)を達成するために精密な熱処理プロセスを受けます。

800°C(1475°F)を超えることがある従来の高温コーティングを適用すると、これらの部品が焼きなましされたり軟化したりして、設計された特性が破壊され、使用不能になります。DLCプロセスの低温は、基材のテンパーと構造的完全性が影響を受けないことを保証します。

より幅広い基材の適用を可能にする

低い熱要件は、高温プロセスと根本的に互換性のない材料のコーティングへの扉を開きます。

これには、融点や変形点が低いアルミニウムやチタンなどの非鉄金属が含まれます。また、特定の高性能ポリマーやその他の温度に敏感な複合材料のコーティングも可能になります。

プラズマエネルギーの役割

DLCコーティングは通常、プラズマ支援化学気相成長法(PACVD)または物理気相成長法(PVD)の一種を使用して適用されます。

これらの方法は、コーティングを生成するために熱エネルギー(極度の熱)だけに頼るのではなく、高エネルギーのプラズマ場を使用します。プラズマは前駆体ガス分子(プロセスで言及される炭化水素など)を活性化し、高い周囲温度を必要とせずに、それらが分解して密で硬い膜として部品の表面に堆積することを可能にします。

トレードオフと考慮事項の理解

低温は強力な利点ですが、他の方法と比較した場合のその文脈と意味合いを理解することが不可欠です。

「低温」プロセスの利点

主な利点は明確です:材料適合性です。他のコーティングプロセスでは破壊されてしまう部品に、DLCの優れた硬度、低摩擦、耐摩耗性を追加できます。これにより、設計およびエンジニアリングの可能性が大幅に広がります。

高温プロセスとの比較

対照的に、従来の化学気相成長法(CVD)コーティングは、しばしば900°Cから1100°Cの温度を必要とします。これらは極めて厚く耐久性のあるコーティングを生成できますが、その使用はタングステンカーバイドなど、熱に耐えられる材料に限定されます。

密着性には完璧な前処理が不可欠

DLCプロセスは基材との深い熱拡散結合を生成しないため、完璧な密着性を達成することが極めて重要です。結合は主に機械的および原子的なものです。

これは、表面処理(超音波洗浄、マイクロエッチング、特定の結合層の適用を含む)がコーティングの成功にとって絶対的に不可欠であることを意味します。前処理のわずかな失敗も、密着不良につながります。

材料に合わせた適切な選択

選択は、使用する材料とパフォーマンス目標によって決定される必要があります。プロセス温度はしばしば決定要因となります。

- 硬化鋼や精密部品のコーティングを主な目的とする場合: 標準的な350°C未満のDLCプロセスは、材料の慎重に設定されたテンパーや重要な寸法を変更しないため理想的です。

- アルミニウム、チタン、その他の非鉄合金のコーティングを主な目的とする場合: DLCは、その低い適用温度のおかげで、これらの材料に適した数少ない高性能硬質コーティングの1つです。

- 耐熱性基材(例:カーバイド)への最大の耐久性を主な目的とする場合: 高温CVDコーティングも評価するかもしれませんが、DLCは低摩擦、硬度、コスト効率の優れた組み合わせを提供することがよくあります。

結局のところ、DLCプロセスの低温特性を理解することで、妥協することなく、より幅広い材料を強化し保護することが可能になります。

要約表:

| 主要な側面 | 詳細 |

|---|---|

| 標準的な温度範囲 | 150°C - 350°C (300°F - 660°F) |

| 主要プロセス | プラズマ支援化学気相成長法 (PACVD) / PVD |

| 主な利点 | 基材の硬度とテンパーを維持;熱に敏感な材料のコーティングを可能にする |

| 理想的な用途 | 硬化鋼、アルミニウム、チタン、一部のポリマー |

耐久性があり低摩擦なDLCコーティングでコンポーネントを強化する準備はできましたか?

KINTEKは、ラボおよび産業用途向けの高度なコーティングソリューションを専門としています。当社の専門知識により、硬化鋼、アルミニウム合金、その他の温度に敏感な材料に、構造的完全性を損なうことなく高性能DLCコーティングを施すことができます。

当社の専門家に今すぐお問い合わせいただき、当社のラボ機器と消耗品がお客様固有のニーズに最適なコーティングソリューションをどのように提供できるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラボ用CVDホウ素ドープダイヤモンド材料

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター