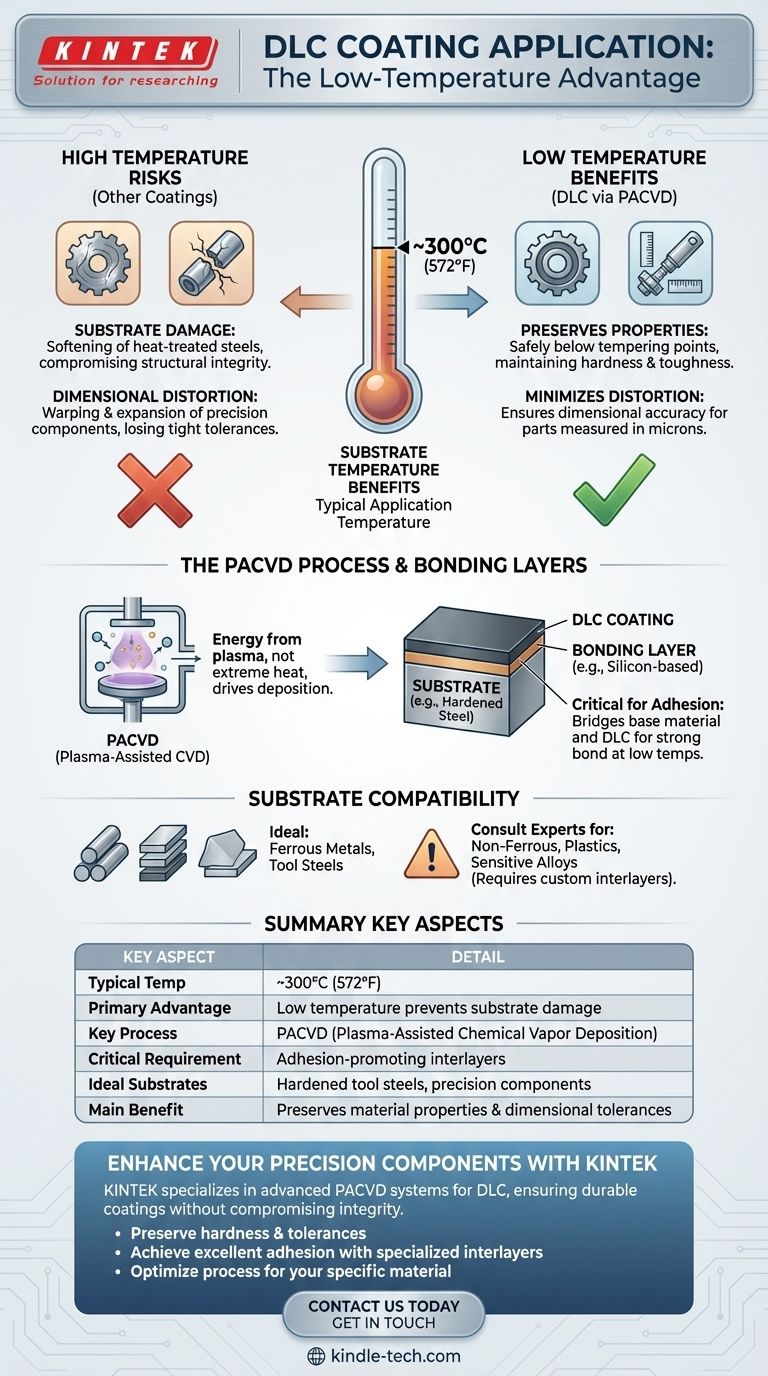

実際には、ダイヤモンドライクカーボン(DLC)コーティングは比較的低温、通常は約300°C(572°F)で施されます。これはプロセスの主要な利点ですが、この温度で優れた密着性を達成するには、特定のボンディング層を使用して基材を準備する必要があります。

重要なポイントは、DLCが「低温」コーティングプロセスと見なされていることです。これにより、高温のPVDまたはCVD法では損傷する可能性のある、多くの熱処理済みで寸法に敏感な部品に適しています。

なぜ適用温度が重要な要素なのか

コーティングプロセスに必要な温度は些細なことではなく、多くの場合、特定の用途にコーティングが適用可能かどうかを決定する主要な制約となります。高温は、改善しようとしている部品を根本的に変化させる可能性があります。

材料特性の維持

工具鋼、ベアリングレース、射出成形金型など、多くの高性能部品は、特定の硬度と靭性を達成するために精密な熱処理プロセスを受けます。

コーティングプロセスに必要な温度が材料の最終的な焼戻し温度を超えると、基材が軟化し、熱処理が事実上無効になり、部品の構造的完全性が損なわれます。DLCの300°C未満の範囲は、ほとんどの一般的な工具鋼の焼戻し点よりも安全に低いです。

寸法歪みの最小化

現代のエンジニアリングでは精度が最重要です。油圧ピストン、燃料噴射装置、光学モールドなどの部品は、ミクロン単位で測定される公差を持っています。

これらの部品を過度の熱にさらすと、反り、膨張、または歪みが生じ、使用できなくなる可能性があります。DLCの低温成膜は、熱歪みのリスクを大幅に最小限に抑え、完成部品の重要な寸法を維持します。

成膜プロセス:熱だけではない

温度は独立した変数ではなく、成膜方法と基材準備を含む複雑なシステムの一部です。

PACVDによる低温化

DLCは、プラズマ支援化学気相成長法(PACVD)を用いて成膜されることがよくあります。このプロセスでは、高エネルギーのプラズマを使用して前駆体ガスを分解し、炭素膜を成膜します。

極端な熱エネルギーではなく、プラズマからのエネルギーが反応を駆動します。これにより、従来のCVDや一部のPVDプロセス(500°Cを超える場合がある)と比較して、はるかに低い温度で成膜を行うことができます。

ボンディング層の重要な役割

低温で強力な密着性を達成することは、大きな課題です。参照元は、その解決策を正しく強調しています。それは、密着促進中間層の使用です。

DLCが成膜される前に、非常に薄いボンディング層(多くの場合シリコンベース)が基材に成膜されます。この層は橋渡しとして機能し、基材(鋼など)と後続のDLC膜の間に強力な化学的および機械的結合を形成します。この層がないと、コーティングは応力下で剥離する可能性があります。

トレードオフの理解

DLCの低温は大きな利点ですが、成功した結果を得るためには管理しなければならない考慮事項が伴います。

基材の適合性と準備

このプロセスは他の硬質コーティングと比較して「低温」ですが、300°Cは多くのプラスチックや一部の低融点合金にはまだ高すぎます。

さらに、鋼のような鉄系金属は理想的な基材です。アルミニウム、チタン、銅合金などの他の材料は、熱膨張の違いを管理し、適切な密着性を確保するために、特殊で多くの場合独自の層間システムを必要とします。

プロセス制御がすべて

DLCコーティングの最終的な特性(硬度、摩擦、密着性)は、ガス化学、プラズマ密度、温度の注意深いバランスによって制御されます。

信頼できるコーティングプロバイダーは、単にチャンバーを300°Cに設定するだけではありません。彼らは、特定の基材と用途に合わせてプロセス全体を最適化し、部品を損なうことなく、温度が特性の最高のバランスをもたらすことを保証します。

目標に合った適切な選択

DLCの適用温度の適合性は、部品の材料と性能目標に直接関連しています。

- 主要な焦点が硬化鋼のコーティングである場合:DLCは優れた選択肢です。プロセス温度は通常、焼戻し点よりもはるかに低く、基材の硬度を維持します。

- 主要な焦点が厳密な公差の維持である場合:DLCの低い成膜温度は、高温プロセスよりも優れた選択肢であり、部品の歪みのリスクを最小限に抑えます。

- 主要な焦点が非鉄金属または敏感な材料のコーティングである場合:適切な密着性と基材の安全性のために必要なカスタム中間層ソリューションについて、コーティング専門家に相談する必要があります。

最終的に、温度、プロセス、および基材の関係を理解することが、DLCの独自の利点をうまく活用するための鍵となります。

要約表:

| 主要な側面 | 詳細 |

|---|---|

| 一般的な適用温度 | 約300°C (572°F) |

| 主な利点 | 低温により基材の損傷を防止 |

| 主要なプロセス | プラズマ支援化学気相成長法 (PACVD) |

| 重要な要件 | 密着促進中間層(例:シリコンベース) |

| 理想的な基材 | 硬化工具鋼、精密部品 |

| 主なメリット | 材料特性と寸法公差を維持 |

低温DLCコーティングで精密部品を強化する準備はできていますか?

KINTEKは、DLCアプリケーションに最適化されたPACVDシステムを含む、表面工学のための高度な実験装置と消耗品を専門としています。当社の専門知識により、熱処理された鋼や寸法に敏感な部品が、構造的完全性を損なうことなく、耐久性のある高性能コーティングを受けられるようにします。

当社がお手伝いできること:

- 基材の硬度と公差を維持

- 特殊な中間層で優れたコーティング密着性を実現

- 特定の材料と用途に合わせてコーティングプロセスを最適化

今すぐお問い合わせください。当社のDLCソリューションがお客様の摩耗と摩擦の課題をどのように解決できるかについてご相談ください。当社の専門家にお問い合わせください。オーダーメイドのコンサルティングを提供します。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター