基本的に、薄膜はシリコンウェハー、ガラス、プラスチック、金属など、幅広い材料上に成膜することができます。選択される特定の材料は任意ではなく、成膜方法とコンポーネントの最終用途によって決定される重要なエンジニアリング上の決定事項です。

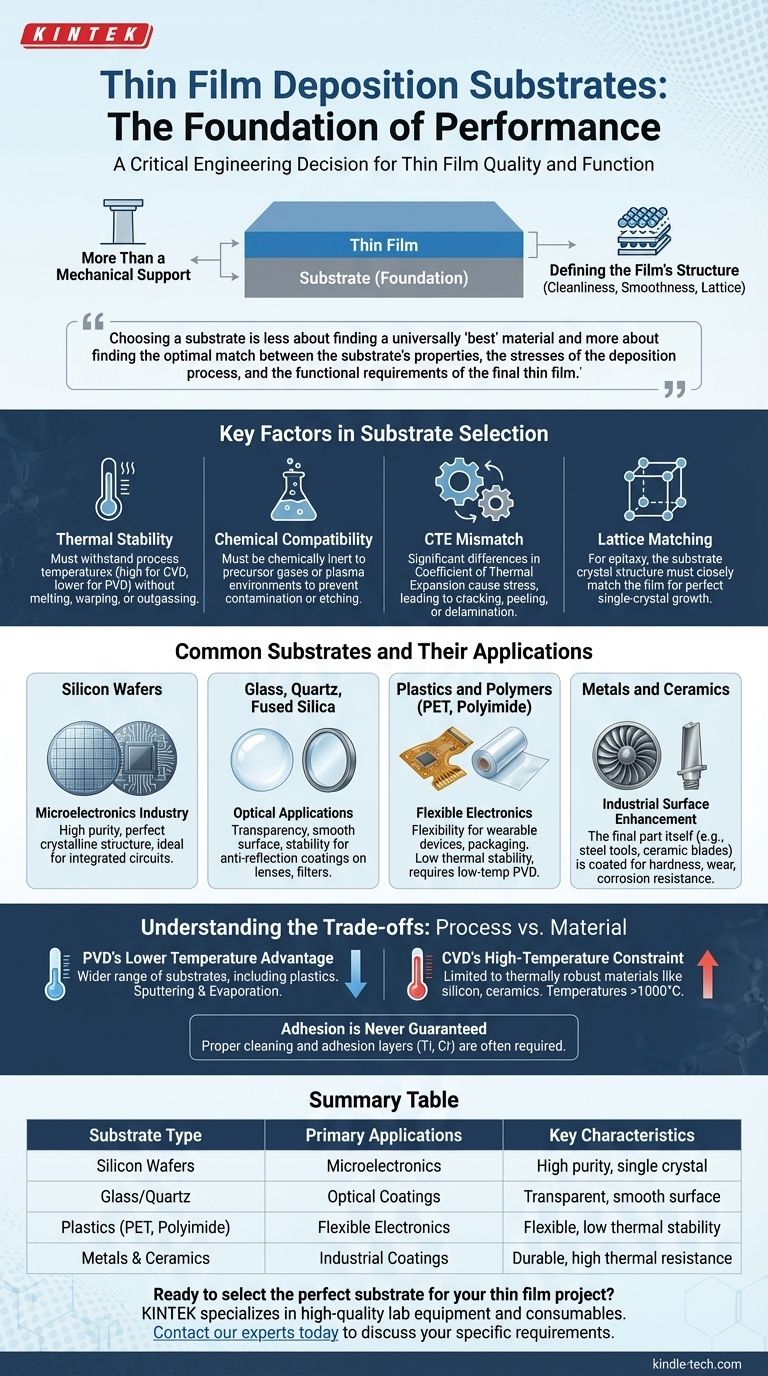

基板の選択は、万能の「最良の」材料を見つけることよりも、基板の特性、成膜プロセスの応力、および最終的な薄膜の機能要件との間の最適な一致を見つけることに関係しています。

膜質における基板の役割

基板は、薄膜が構築される基盤です。その特性は、膜自体の品質、密着性、および最終的な性能に直接影響を与えます。

単なる機械的サポート以上のもの

基板は成膜のための物理的な表面を提供しますが、その役割は単純なベース層よりもはるかに能動的です。それは最終的な電子、光学、または機械システムの不可欠な部分です。

膜の構造を定義する

基板の表面状態—その清浄度、平滑性、さらには結晶構造—は、膜の原子や分子がどのように配列するかを決定します。粗い、または汚染された表面は、膜の密着不良や欠陥につながる可能性があります。

基板選択の主要因

正しい基板を選択するには、成膜プロセスと最終用途の要求の両方に対して、その特性を体系的に評価する必要があります。

熱安定性

成膜プロセスにはしばしばかなりの熱が関与します。物理気相成長(PVD)法は一般的に低温ですが、化学気相成長(CVD)は化学反応を促進するために高温を必要とすることがよくあります。基板は、これらのプロセス温度で溶融、反り、またはアウトガスすることなく、その構造的完全性を維持する必要があります。

化学的適合性

基板は、前駆体ガス(CVDの場合)またはプラズマ環境に対して化学的に不活性である必要があります。基板と成膜環境との間の望ましくない化学反応は、膜を汚染したり、基板表面をエッチングしたりして、プロセス全体を損なう可能性があります。

熱膨張係数(CTE)

すべての材料は温度によって膨張・収縮します。基板と薄膜との間に著しいCTEの不一致があると、コンポーネントが成膜温度から冷却される際に、巨大な応力が発生します。この応力により、膜に亀裂が入ったり、剥がれたり、層間剥離したりする可能性があります。

格子整合

半導体エピタキシーのような高度な用途では、完全な単結晶薄膜を成長させることが目標です。これには、基板が膜材料と非常に密接に一致する結晶格子構造を持ち、成長のためのテンプレートを提供することが必要です。

一般的な基板とその用途

基板の選択は、業界と用途に直接結びついています。

シリコンウェハー

マイクロエレクトロニクス業界における議論の余地のない標準です。シリコンの高い純度、完全な結晶構造、および十分に理解された特性は、集積回路を構築するための理想的な基盤となります。

ガラス、石英、溶融石英

これらの材料は光学用途に選ばれます。それらの透明性、滑らかな表面仕上げ、および安定性は、レンズ、フィルター、ミラーの反射防止コーティングに最適です。

プラスチックとポリマー

PET(ポリエチレンテレフタレート)やポリイミド(カプトン)などの基板は、フレキシブルエレクトロニクス、ウェアラブルデバイス、食品包装に使用されます。それらの柔軟性が鍵となりますが、通常、熱安定性が低いため、高温成膜法での使用が制限されます。

金属とセラミックス

産業用途では、基板自体が最終部品であることがよくあります。鋼製の工具ビット、アルミニウム製の自動車部品、またはセラミック製のタービンブレードは、硬度、耐摩耗性、または耐食性を向上させるためにコーティングされることがあります。

トレードオフの理解:プロセス対材料

どの選択にも妥協が伴います。成膜方法と基板材料との間の相互作用は、制約の主な発生源です。

PVDの低温の利点

スパッタリングや蒸着などのプロセスは、一般的に低温で動作します。これにより、多くのプラスチックやポリマーなど、高温法では破壊されてしまう可能性のある幅広い基板が利用可能になります。

CVDの高温制約

多くのCVDプロセスでは、数百度、あるいは千度を超える温度が必要です。これにより、ほとんどのポリマーや多くの低融点金属は即座に除外され、選択肢はシリコン、石英、セラミックスなどの熱的に堅牢な材料に限定されます。

密着性は決して保証されない

材料を成膜チャンバーに置いただけでは、膜が密着することは保証されません。適切な表面洗浄と準備が不可欠です。場合によっては、基板と機能膜の間の接着剤として機能させるために、チタンやクロムなどの材料の薄い「密着層」を最初に成膜する必要があります。

目標に合わせた適切な基板の選択

最終的な目的が開始材料を決定します。

- マイクロエレクトロニクスに重点を置く場合: 完璧な結晶構造と製造プロセスとの互換性から、選択肢はほぼ常に高純度のシリコンウェハーになります。

- 光学コーティングに重点を置く場合: 非常に滑らかな表面を持つ高品質のガラス、石英、または溶融石英を使用します。

- フレキシブルデバイスに重点を置く場合: PETやポリイミドなどのポリマー基板を選択し、低温の成膜プロセスを使用する必要があります。

- 産業用表面強化に重点を置く場合: 基板は改善が必要な部品であり、多くの場合、金属またはセラミック部品であり、それに適合するように成膜プロセスが選択されます。

結局のところ、基板は後回しにするものではなく、成功するすべての薄膜アプリケーションにおける最初の戦略的な決定事項です。

要約表:

| 基板タイプ | 主な用途 | 主な特性 |

|---|---|---|

| シリコンウェハー | マイクロエレクトロニクス | 高純度、単結晶 |

| ガラス/石英 | 光学コーティング | 透明、滑らかな表面 |

| プラスチック(PET、ポリイミド) | フレキシブルエレクトロニクス | 柔軟性、低い熱安定性 |

| 金属・セラミックス | 産業用コーティング | 耐久性、高い耐熱性 |

薄膜プロジェクトに最適な基板の選択の準備はできましたか? KINTEKは、すべての成膜ニーズに対応する高品質のラボ機器と消耗品の提供を専門としています。シリコンウェハー、ガラス、または特殊なポリマーを扱っているかどうかにかかわらず、当社の専門知識が成功のための適切な基盤を確実に提供します。お客様固有の要件について相談し、当社のラボの薄膜アプリケーションをどのようにサポートできるかを見つけるために、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 光学窓ガラス基板ウェーハ石英プレート JGS1 JGS2 JGS3

- 光学用途向けMgF2フッ化マグネシウム結晶基板ウィンドウ