要するに、薄膜は、主に化学的成膜法と物理的成膜法という2つの主要なカテゴリーに分類される様々な成膜法を用いて作製されます。これらのプロセスは、表面上で化学反応を誘発して膜を成長させるか、真空中で材料を物理的に表面に移動させるかのいずれかを含みます。

中心的な決定は、単一の「最良の」方法を見つけることではなく、プロセスを目的に合わせることです。化学的方法は表面反応によって膜を構築し、驚異的な精度を提供しますが、物理的方法は固体材料を移動させ、多くの場合、速度と汎用性を提供します。

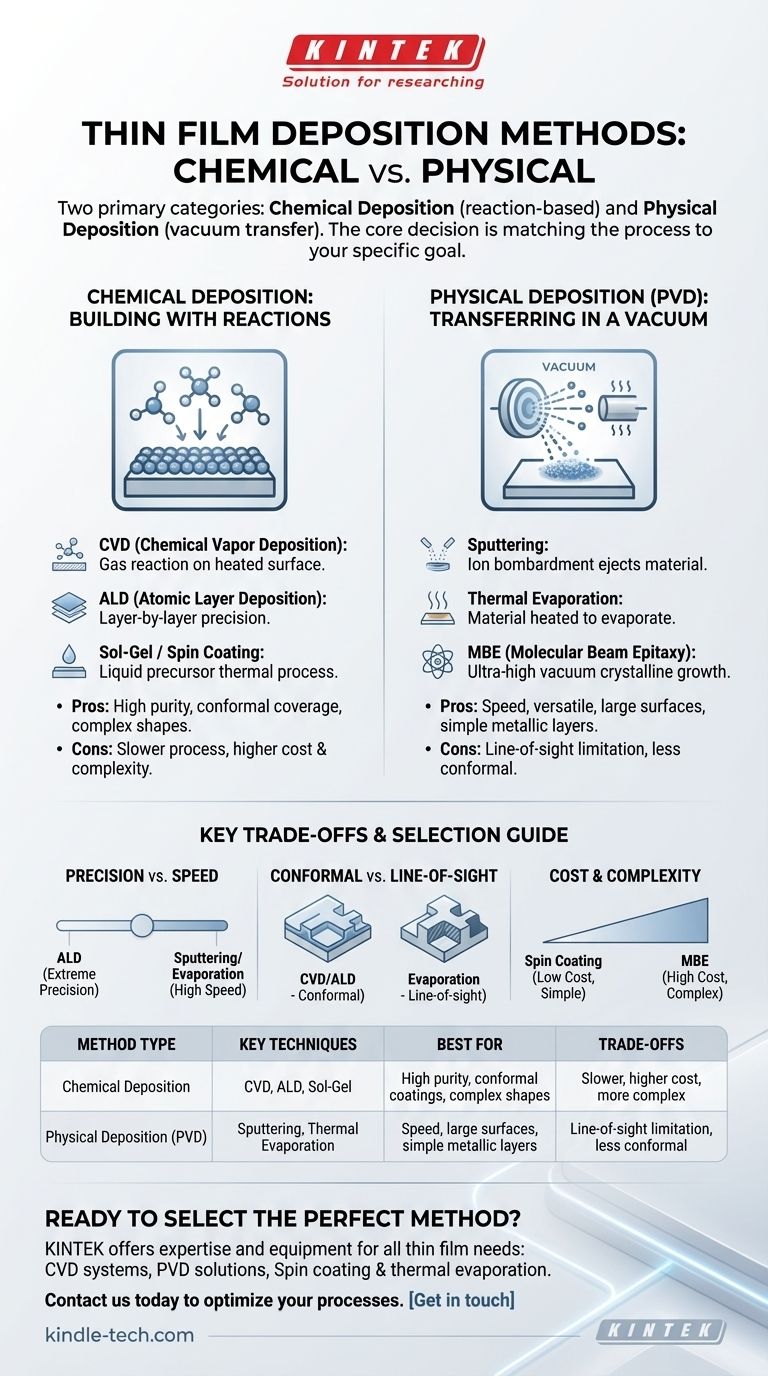

成膜の二つの根本的なアプローチ

薄膜がどのように作られるかを理解するには、二つの主要な技術ファミリー間の根本的な違いを把握することが不可欠です。方法の選択は、膜の純度、構造、厚さ、そして最終的な機能性を決定します。

化学的成膜法:反応による膜の構築

化学的成膜法は、基板表面での化学反応を利用して膜を形成します。通常、ガスまたは液体の形態の前駆体材料がチャンバーに導入され、そこで反応してターゲットとなる物体上に固体層を堆積させます。

これらの方法は、複雑な形状に対しても、基材に完全に適合する、非常に純粋で均一な膜を作成することで知られています。

最も一般的な化学的方法には以下が含まれます。

- 化学気相成長法(CVD): 前駆体ガスが加熱された基板上で反応し、膜を形成します。

- 原子層堆積法(ALD): CVDの一種で、一度に原子層ずつ材料を堆積させ、比類のない精度を提供します。

- ゾル-ゲル法/スピンコーティング: 液体前駆体を表面に塗布し(多くの場合、回転させて)、その後の熱処理プロセスで固体膜を作成します。

物理的成膜法:真空下での材料の移動

物理的成膜法、しばしば物理気相成長法(PVD)と呼ばれるものは、材料をソースターゲットから基板へ物理的に移動させることを伴います。このプロセスは、純度を確保するために真空中で行われます。

ソース材料は、加熱やイオン照射などの方法によって蒸気に変換されます。この蒸気が真空チャンバーを通過し、基板上で凝縮して薄膜を形成します。

一般的な物理的方法には以下が含まれます。

- スパッタリング: ターゲットが高エネルギーイオンで爆撃され、原子が叩き出されて(スパッタされて)基板上にコーティングされます。

- 熱蒸着: ソース材料が真空中で加熱されて蒸発し、その蒸気がより冷たい基板上に凝縮します。

トレードオフの理解

単一の成膜法がすべての状況に完璧であるわけではありません。最適な選択は、常に精度、速度、コスト、および使用される特定の材料のバランスを取ることを伴います。

精度 対 速度

原子層堆積法(ALD)は究極の制御を提供し、単一原子層の精度で膜を構築することを可能にします。しかし、これは非常に遅いプロセスです。

対照的に、スパッタリングや熱蒸着などの方法は、材料をはるかに速く堆積させることができ、スループットが重要な製造プロセスに最適です。

コンフォーマル性 対 直進性(ライン・オブ・サイト)

CVDやALDなどの化学的方法は、コンフォーマルコーティング(膜厚が複雑な三次元表面上でも完全に均一である)を作成するのに優れています。

蒸着などの物理的方法は「直進性(ライン・オブ・サイト)」プロセスです。蒸気はソースから基板へ直線的に移動するため、複雑な形状や特徴部の側面を均一にコーティングするのは困難です。

コストと複雑性

スピンコーティングのような、よりシンプルで溶液ベースの方法は比較的安価で簡単であり、研究室で一般的に使用されています。

一方、分子線エピタキシー(MBE)のような高度な技術は超高真空と洗練された装置を必要とし、運用が非常に高価で複雑になります。

用途に合わせた適切な方法の選択

成膜方法の選択は、薄膜の意図された用途によって完全に決定されるべきです。

- 最先端の半導体デバイスが主な焦点の場合: 原子層堆積法(ALD)の極度の精度、または分子線エピタキシー(MBE)による高純度の結晶膜が必要です。

- コスト効率よく大面積をコーティングすることが主な焦点の場合(例:反射防止ガラスや装飾コーティング): マグネトロンスパッタリングの速度と汎用性が業界標準です。

- 電子部品用の光学コーティングや単純な金属層の作成が主な焦点の場合: 熱蒸着は、コストと品質の信頼できるバランスを提供します。

- ポリマー材料や有機材料(例:OLEDやフレキシブル太陽電池)を用いた研究開発が主な焦点の場合: スピンコーティングやディップコーティングのシンプルさと低コストが、しばしば最良の出発点となります。

最終的に、化学的成膜と物理的成膜の基本原理を理解することで、仕事に適切なツールを選択できるようになります。

要約表:

| 方法のタイプ | 主要な技術 | 最適用途 | トレードオフ |

|---|---|---|---|

| 化学的成膜法 | CVD、ALD、ゾル-ゲル | 高純度、コンフォーマルコーティング、複雑な形状 | 低速、高コスト、より複雑 |

| 物理的成膜法(PVD) | スパッタリング、熱蒸着 | 速度、大面積、単純な金属層 | 直進性の制限、コンフォーマル性が低い |

あなたの研究室に最適な薄膜成膜方法を選択する準備はできましたか?

適切な成膜技術の選択は、プロジェクトの成功にとって極めて重要です。半導体研究のためのALDの原子レベルの精度が必要な場合でも、産業用コーティングのための高スループットのスパッタリング機能が必要な場合でも、KINTEKはあなたの目標をサポートするための専門知識と装置を備えています。

当社は、以下を含む、薄膜に関するあらゆるニーズに対応する研究室用装置と消耗品の提供を専門としています。

- 化学気相成長法(CVD)システム

- 物理気相成長法(PVD)ソリューション

- スピンコーティングおよび熱蒸着装置

今すぐお問い合わせいただき、お客様の特定の用途についてご相談ください。専門家が薄膜プロセスの最適化をお手伝いします。パーソナライズされたコンサルテーションについては、お問い合わせフォームからご連絡ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター