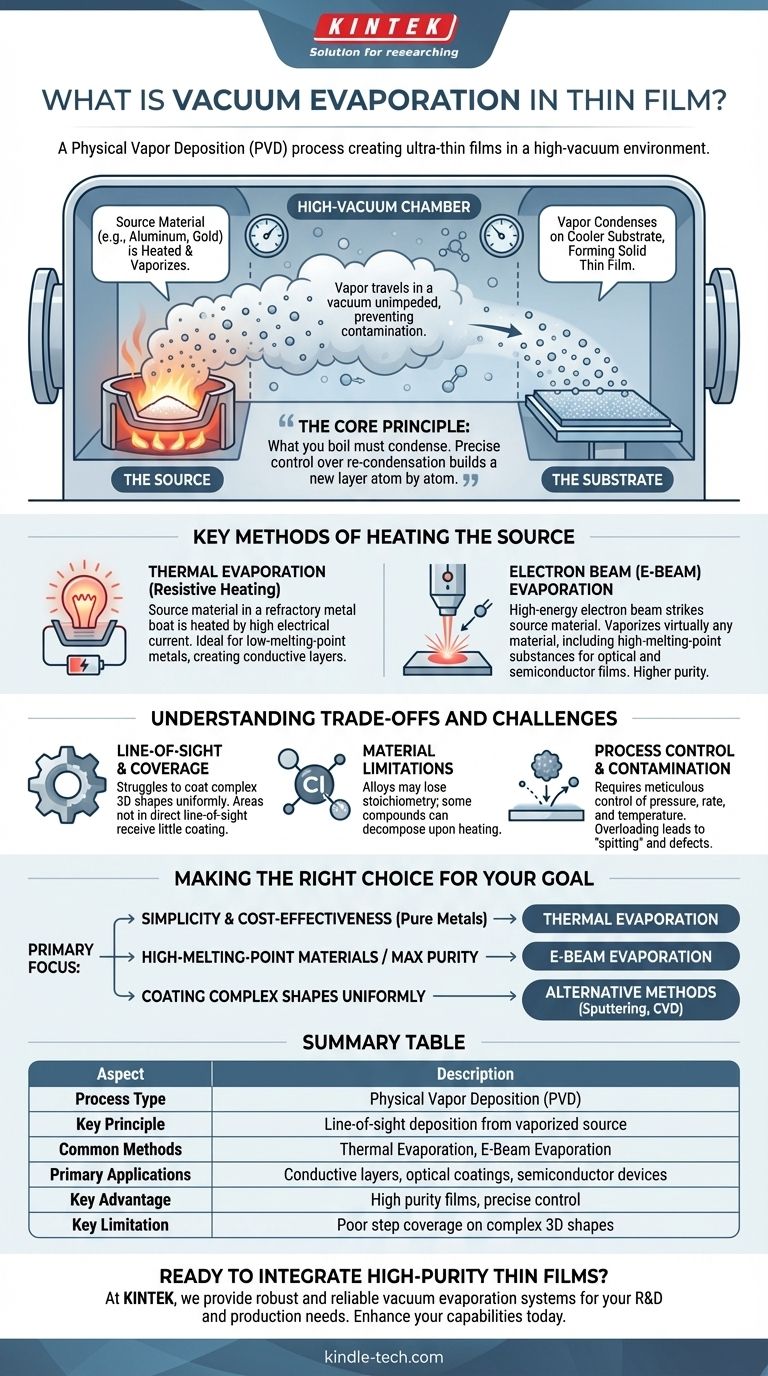

本質的に、真空蒸着は、基板と呼ばれる表面上に材料の非常に薄い膜を作成するために使用される物理気相成長(PVD)プロセスです。この技術は、高真空チャンバー内でソース材料を加熱し、蒸発させることを伴います。その後、蒸発した原子または分子は真空を通過し、より冷たい基板上に凝縮して、固体で均一な薄膜を形成します。

真空蒸着の核となる原理は単純です。沸騰させたものは凝縮しなければならないということです。真空中で材料を加熱してガスにすることで、ターゲット表面への再凝縮を正確に制御し、一度に原子を積み重ねて新しい層を構築できます。

核となる原理:固体から蒸気へ、そして膜へ

真空蒸着は、単純な物理的変化に依存する線視線(ライン・オブ・サイト)堆積法です。各コンポーネントの役割を理解することが、プロセスを理解するための鍵となります。

なぜ真空が不可欠なのか

高真空環境(低圧)は、2つの理由で極めて重要です。第一に、蒸発した材料と反応したり汚染したりする可能性のある空気やその他のガス分子を除去します。

第二に、蒸発した原子が他の粒子と衝突することなく基板に直接到達できるようにします。この妨げられない経路は、均一で純粋な膜を作成するために不可欠です。

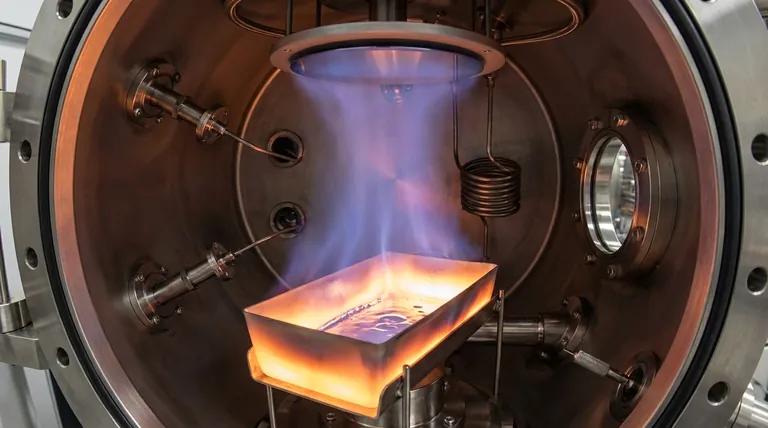

蒸発ステップ(ソース)

アルミニウムや金などの純粋な金属などのソース材料を真空チャンバー内に配置します。その後、このソースを激しく加熱し、沸騰・蒸発させて蒸気の雲を放出させます。

堆積ステップ(基板)

蒸気の雲はチャンバー内を広がり、最終的に基板に到達します。基板はより冷たい温度に保たれているため、蒸気は接触すると固体に再凝縮し、目的の薄膜が徐々に構築されます。

ソースを加熱する主要な方法

真空蒸着の種類間の主な違いは、ソース材料の加熱方法にあります。選択する方法は、堆積される材料と要求される膜の品質によって異なります。

熱蒸着(抵抗加熱)

これは最も一般的で簡単な方法です。ソース材料は、タングステンなどの耐火性金属で作られた「ボート」またはコイル状のフィラメントに配置されます。ボートに高電流を流すと、急速に加熱され、内部の材料が蒸発します。

この方法は、純粋な金属など、融点の低い材料の堆積に理想的であり、導電性層の作成に広く使用されています。

電子ビーム(E-ビーム)蒸着

セラミックスや耐火金属など、融点が非常に高い材料の場合、熱蒸着では不十分です。E-ビーム蒸着では、磁場によって誘導された高エネルギーの電子ビームを使用して、ソース材料に直接衝突させて加熱します。

集中的な高エネルギーにより、事実上あらゆる材料を蒸発させることができます。これにより、光学および半導体用途向けの酸化物や誘電体を含む、より高純度の膜とより幅広い物質の堆積が可能になります。

トレードオフと課題の理解

真空蒸着は強力ですが、限界がないわけではありません。成功は、いくつかの主要なプロセス変数と固有の制約を乗り越えることに依存します。

線視線とカバレッジ

蒸気はソースから基板へ直線的に移動するため、この方法は複雑な三次元形状を均一にコーティングするのに苦労します。ソースの「線視線」に直接入っていない領域は、コーティングがほとんど、またはまったく受けられません。

材料の制限

すべての材料が蒸着に適しているわけではありません。合金は、構成元素が異なる蒸発速度を持つ可能性があるため、正確な化学量論で堆積させるのが難しい場合があります。一部の化合物は、加熱されると分解したり反応したりして、プロセス中に化学組成が変化することもあります。

プロセス制御と汚染

完全に均一で純粋な膜を実現するには、真空圧力、堆積速度、温度に対する細心の注意を払った制御が必要です。ソース材料を過負荷にすると、「スパッタリング」(粒子全体が基板に噴出すること)が発生し、欠陥が生じる可能性があります。

目標に合わせた適切な選択

適切な堆積技術の選択は、材料、予算、および目的の膜特性に完全に依存します。

- 純粋な金属のシンプルさとコスト効率を主な焦点とする場合: 熱蒸着は、導電性接点の作成などのアプリケーションにとって最も直接的で経済的な経路です。

- 高融点材料の堆積または最高の純度の達成を主な焦点とする場合: E-ビーム蒸着は、高度な光学膜および半導体膜に必要なエネルギーと制御を提供します。

- 複雑な形状の均一なコーティングを主な焦点とする場合: 線視線堆積に依存しないスパッタリングや化学気相成長(CVD)などの代替方法を検討する必要があります。

結局のところ、真空蒸着は、現代のテクノロジーを動かす微細構造を構築するための基礎的な技術です。

要約表:

| 側面 | 説明 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 核となる原理 | 蒸発したソース材料からの線視線堆積 |

| 一般的な方法 | 熱蒸着、電子ビーム(E-ビーム)蒸着 |

| 主な用途 | 導電層、光学コーティング、半導体デバイス |

| 主な利点 | 高純度膜、堆積に対する正確な制御 |

| 主な制限 | 複雑な3D形状に対するステップカバレッジが不十分 |

研究開発または製造に高純度薄膜を統合する準備はできていますか?

KINTEKでは、お客様の実験室の正確な要求を満たすために、真空蒸着システムを含む堅牢で信頼性の高いラボ機器の提供を専門としています。半導体開発、高度な光学コーティングの作成、または新素材の設計に取り組んでいるかどうかにかかわらず、当社の専門知識により、優れた結果を得るために適切なツールが手に入ることが保証されます。

当社の専門家に今すぐお問い合わせいただき、お客様固有の薄膜堆積ニーズについてご相談いただき、KINTEKがお客様の研究開発能力をどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 有機物用蒸発皿