本質的に、真空成膜は、低圧の真空チャンバー内で、非常に薄く均一な材料層を表面に塗布するために使用されるプロセス群です。この技術は、単に物体をコーティングするだけでなく、耐久性の向上、特定の電気伝導性、独自の光学的特性など、精密に設計された特性を持つ高性能な薄膜を作成するためのものです。

重要な洞察は、真空そのものが主要な実現要因であるということです。空気やその他のガスを除去することで、真空成膜は、通常の雰囲気条件下では達成不可能なレベルの純度と構造的完全性を持つコーティングの作成を可能にする、清浄で制御された環境を作り出します。

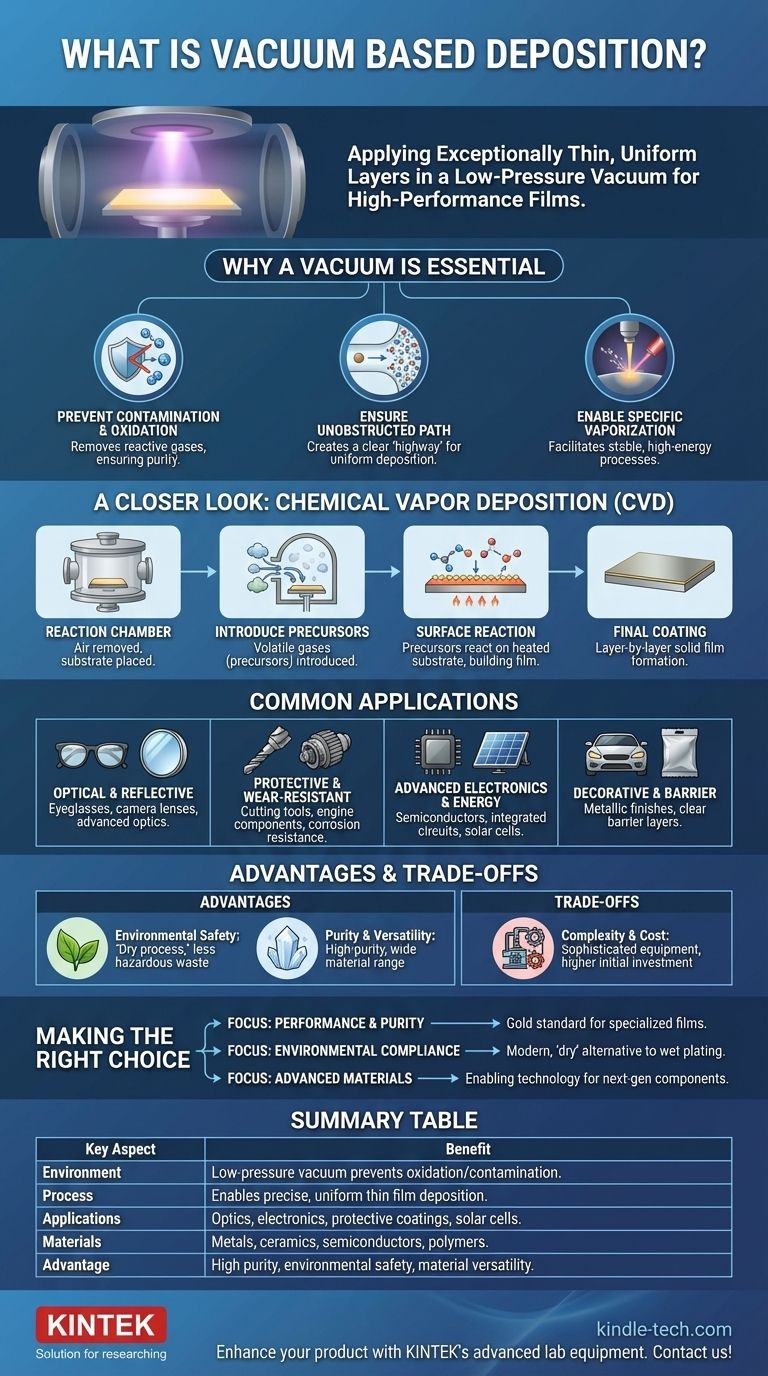

高性能コーティングに真空が不可欠な理由

真空の使用は偶発的なものではなく、プロセスの成功にとって根本的なものです。これにより、高品質な薄膜の形成を妨げる3つの重要な問題が解決されます。

汚染と酸化を防ぐため

ほとんどの材料は、特に蒸気状態に加熱されると、空気中に存在する酸素や他の分子と即座に反応します。この酸化と汚染は、最終的なコーティングの望ましい特性を台無しにしてしまいます。

真空チャンバーはこれらの反応性ガスを除去し、堆積される材料がソースから基板まで純粋な形で保たれるようにします。

障害のない経路を確保するため

通常の気圧では、空気は分子で満たされています。蒸発したコーティング粒子は、密集した人混みを走り抜けるように、これらの空気分子と常に衝突します。その経路、つまり平均自由行程は信じられないほど短くなります。

真空はこの経路をクリアにし、蒸発したコーティング材料が干渉なしに直接ターゲット表面に到達できる「高速道路」を作り出します。これにより、均一で一貫した膜が保証されます。

特定の蒸発方法を可能にするため

固体源材料を蒸発させるために使用される多くの高エネルギー技術は、真空中でしか効果的に機能しません。それがなければ、これらのプロセスは不安定になったり、非効率になったり、あるいは単に開始することが不可能になったりします。

プロセスの詳細:化学気相成長(CVD)

多くの方法がありますが、化学気相成長(CVD)は、産業用途で言及される広く使用されている真空ベースの技術です。

反応チャンバー

プロセスは、コーティングされる物体(基板として知られる)を、すべての空気が排気された密閉された反応チャンバー内に配置することから始まります。

ガス状前駆体の導入

次に、堆積される元素を含む1つまたは複数の揮発性ガスがチャンバー内に導入されます。これらのガスは前駆体として知られています。

表面反応

基板は通常加熱され、前駆体ガスがその高温表面で反応または分解します。この化学反応により、目的の材料の固体薄膜が層ごとに形成されます。この方法は、カーボンナノチューブのような材料を成長させたり、幅広い金属、セラミック、半導体膜を堆積させたりするために使用されます。

様々な産業における一般的な応用

真空成膜の精度と多様性は、数多くのハイテクおよび産業分野で不可欠なものとなっています。

光学および反射コーティング

これには、眼鏡やカメラレンズの反射防止コーティングから、鏡の高反射面、高度な光学機器で使用される特定の干渉膜まで、あらゆるものが含まれます。

保護および耐摩耗性層

切削工具、エンジン部品、その他の産業部品に非常に硬く耐久性のあるコーティングを施すことで、寿命を劇的に延ばし、腐食に耐えることができます。これは、カドミウムのような有害な材料を代替するための主要な技術です。

高度な電子機器とエネルギー

真空成膜は、半導体デバイス、集積回路、太陽電池の製造に不可欠です。これらのデバイスを機能させるための導電性、絶縁性、半導体材料の微視的に薄い層を形成するために使用されます。

装飾およびバリア膜

このプロセスは、プラスチックや金属に耐久性のある金属装飾仕上げを作成するために使用され、多くの場合、従来のクロムめっきに代わる環境に優しい代替品として機能します。また、柔軟な食品包装に透明なバリア層を作成して浸透を防ぐためにも使用されます。

利点とトレードオフの理解

製造プロセスを選択する際には、その利点と固有の複雑さを比較検討する必要があります。

利点:環境と安全性のメリット

真空成膜は「ドライプロセス」と見なされ、電気めっきのような湿式化学プロセスと比較して、はるかに少ない有害廃棄物を生成します。これにより、有害物質を代替し、厳しい環境規制を満たすための魅力的な選択肢となります。

利点:純度と材料の多様性

真空環境は、他の方法を悩ませる汚染物質のない、非常に高純度のコーティングを保証します。金属、合金、セラミック、ポリマーなど、幅広い材料を堆積させることができます。

考慮事項:プロセスの複雑さとコスト

真空ポンプ、反応チャンバー、高エネルギー源など、真空成膜に必要な装置は高度で高価です。このプロセスには精密な制御と専門知識が必要であり、初期投資と運用コストは一部の従来のコーティング方法よりも高くなります。

用途に合った適切な選択をする

真空成膜を使用するかどうかの決定は、主に技術的およびビジネス上の目標に完全に依存します。

- 性能と純度が最優先事項の場合:真空成膜は、光学、電子機器、航空宇宙などの要求の厳しい用途向けに、欠陥のない高度に専門化された膜を作成するためのゴールドスタンダードです。

- 環境コンプライアンスが最優先事項の場合:この技術は、クロムめっきやカドミウムめっきのような有害な湿式めっきプロセスに代わる「ドライ」で現代的な代替手段を提供します。

- 高度な材料開発が最優先事項の場合:これは、半導体、太陽電池、高度なセンサーにおける次世代コンポーネント製造のための主要な実現技術です。

最終的に、真空成膜を理解することは、ほぼ原子レベルで物質を操作し、表面から優れた製品を構築する方法を理解することです。

要約表:

| 主要な側面 | 利点 |

|---|---|

| 環境 | 低圧真空が酸化と汚染を防ぐ |

| プロセス | 精密で均一な薄膜堆積を可能にする |

| 用途 | 光学、電子機器、保護コーティング、太陽電池 |

| 材料 | 金属、セラミック、半導体、ポリマー |

| 利点 | 高純度、環境安全性、材料の多様性 |

高性能薄膜で製品を強化する準備はできていますか?

KINTEKでは、真空成膜プロセス用の高度な実験装置と消耗品の提供を専門としています。最先端の半導体、耐久性のある保護コーティング、精密な光学部品を開発しているかどうかにかかわらず、当社のソリューションは、お客様のアプリケーションが要求する純度と性能を保証します。

今すぐお問い合わせください。当社の専門知識がお客様のラボのコーティングおよび材料開発のニーズをどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 1700℃ 真空雰囲気炉 窒素不活性雰囲気炉