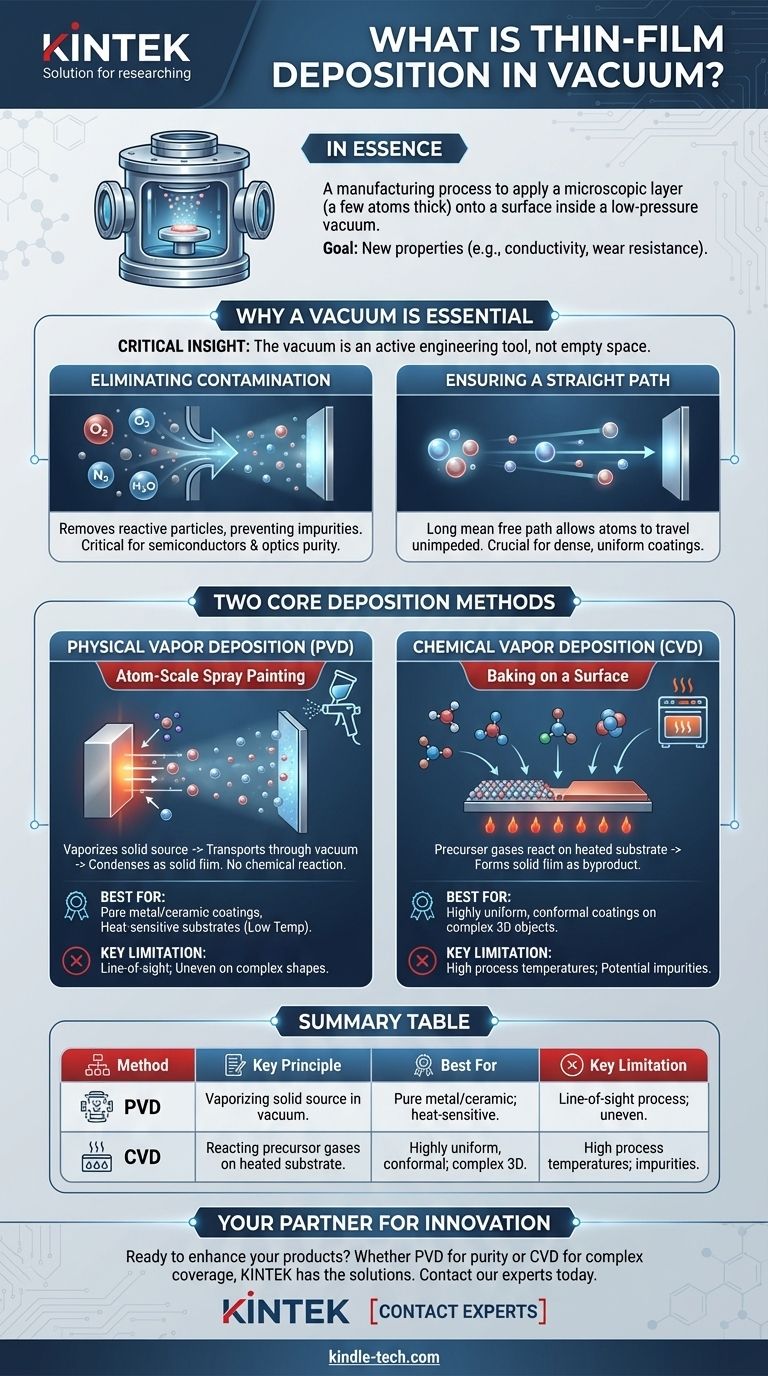

本質的に、真空中の薄膜成膜とは、材料の微視的な層(多くの場合、原子や分子数個分の厚さ)を表面に堆積させるために使用される製造プロセスです。これは低圧の真空チャンバー内で行われ、膜の純度、構造、密着性などの特性を精密に制御します。最終的な目標は、その表面に、電気伝導性、耐摩耗性、特定の光学特性など、元々持っていなかった新しい特性を付与することです。

重要な洞察は、真空は単なる空っぽの空間ではなく、積極的なエンジニアリングツールであるということです。真空は大気中の汚染物質を除去し、コーティング材料の原子が妨げられることなく移動できるようにすることで、堆積される膜が例外的に純粋で均一であることを保証します。

高品質な膜に真空が不可欠な理由

通常の雰囲気中では高品質な薄膜を作成することは不可能です。真空チャンバー環境こそが、原子スケールで要求される精度を可能にする鍵となる要素です。

汚染の排除

私たちが呼吸する空気は、酸素、窒素、水蒸気などの反応性粒子で満たされています。これらの粒子は、堆積される材料と即座に反応し、望ましくない化学化合物を生成し、膜に不純物を導入します。

真空はこの汚染物質を除去し、膜が意図した材料のみで構成されていることを保証します。この純度は、半導体や光学用途において極めて重要です。

直進経路の確保

真空状態では、平均自由行程(粒子が他の粒子と衝突するまでに移動できる平均距離)が非常に長くなります。

これは、ソース材料から蒸発した原子が、遮られることなくターゲット表面(基板)まで直線的に移動できることを意味します。この見通し線(ライン・オブ・サイト)による移動は、高密度で均一なコーティングを作成するために不可欠です。

2つの主要な成膜方法

多くのバリエーションがありますが、ほぼすべての真空成膜技術は、物理気相成長法(PVD)と化学気相成長法(CVD)の2つの基本的なカテゴリに分類されます。

物理気相成長法(PVD)

PVDは、固体原料を蒸気に変え、真空を通して輸送し、基板上に固体膜として凝縮させるプロセスです。このプロセスには化学反応は伴いません。

これを原子スケールのスプレー塗装と考えてください。コーティング材料の固体ブロックは、熱で蒸発されるか、イオンで衝突されて表面から原子が「吹き飛ばされ」ます。これらの原子が、その経路にあるものすべてをコーティングします。

化学気相成長法(CVD)

CVDは、1つまたは複数の前駆体ガスを真空チャンバーに導入することを含みます。これらのガスは、加熱された基板の表面で分解・反応し、副産物として目的の固体膜を形成します。

これは特定の表面でケーキを焼くことに似ています。材料(ガス)が混合し、熱い表面(基板)に触れたときにのみ化学的変換を受け、固体層が生成されます。

トレードオフの理解

PVDとCVDの選択は、目的とする膜特性、基板材料、コストの考慮によって決まります。どちらの方法も万能ではありません。

PVD:純度と低温

PVDはCVDよりも低い温度で動作することが多く、プラスチックなどの熱に敏感な材料のコーティングに理想的です。非常に純粋な金属や単純なセラミックコーティングの堆積に優れています。

しかし、PVDは主にライン・オブ・サイトプロセスであるため、複雑な三次元形状の内部を均一にコーティングするのに苦労することがあります。

CVD:コンフォーマルコーティングと高い複雑性

CVDの主な利点は、高度にコンフォーマル(追従性のある)なコーティングを生成できることです。前駆体ガスは物体の周りを流れることができるため、CVDは複雑で入り組んだ表面を均一にコーティングできます。

欠点としては、プロセス温度が高く、一部の基板を損傷する可能性があること、および化学反応から不純物が残る可能性があることが挙げられます。

目標への適用方法

お客様の特定の用途が、今後の進め方を決定します。

- 主な焦点が、比較的単純な表面への純粋な金属または硬質セラミックコーティングの適用である場合: PVDは、より直接的で、純度が高く、低温のソリューションとなることがよくあります。

- 主な焦点が、複雑な3Dオブジェクトまたは少量の部品のバッチを均一にコーティングすることである場合: CVDは、PVDのようなライン・オブ・サイトプロセスでは達成できない、優れたコンフォーマルカバレッジを提供します。

- 主な焦点が、ポリマーなどの熱に敏感な基板を保護することである場合: 多くのPVD技術の低いプロセス温度は、より安全で実行可能な選択肢となります。

これらの物理的経路と化学的経路の根本的な違いを理解することが、特定のエンジニアリング課題に対して適切な技術を選択するための鍵となります。

要約表:

| 方法 | 主要原理 | 最適用途 | 主な制限 |

|---|---|---|---|

| 物理気相成長法 (PVD) | 真空中で固体原料を蒸発させる。 | 純粋な金属/セラミックコーティング。熱に敏感な基板。 | ライン・オブ・サイトプロセス。複雑な形状への不均一なコーティング。 |

| 化学気相成長法 (CVD) | 加熱された基板上で前駆体ガスを反応させる。 | 複雑な3Dオブジェクトへの高度に均一でコンフォーマルなコーティング。 | 高いプロセス温度。化学的不純物の可能性。 |

精密な薄膜コーティングで製品の性能向上を目指しませんか?

デリケートな材料向けのPVDの純粋な金属コーティングが必要な場合でも、CVDの均一で複雑なカバレッジが必要な場合でも、KINTEKは特定の研究室および製造の課題に対応するための専門知識と設備を備えています。当社のソリューションは、お客様のプロジェクトが要求する優れた表面特性を実現するように設計されています。

当社の真空成膜ソリューションがお客様のイノベーションをどのように推進できるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 精密加工用CVDダイヤモンド切削工具ブランク

よくある質問

- 成膜速度は温度上昇で増加しますか、それとも減少しますか?アプリケーションに応じた速度と品質の習得

- 薄膜にはどのような種類がありますか?機能、材料、成膜方法のガイド

- 薄膜堆積に使用される方法は?物理的堆積と化学的堆積のガイド

- グラフェンを作る最も一般的な方法は何ですか?高品質生産のための業界標準を発見してください

- 化学における昇華と凝華とは?固体-気体相転移をマスターする

- CVDグラフェン作成における2つの基本的なステップは何ですか?マスター熱分解と構造形成

- 植物の成長におけるカーボンナノチューブの効果とは?農業における諸刃の剣

- 薄膜の将来の応用分野は何ですか?次世代エレクトロニクス、エネルギー、生物医学を動かす