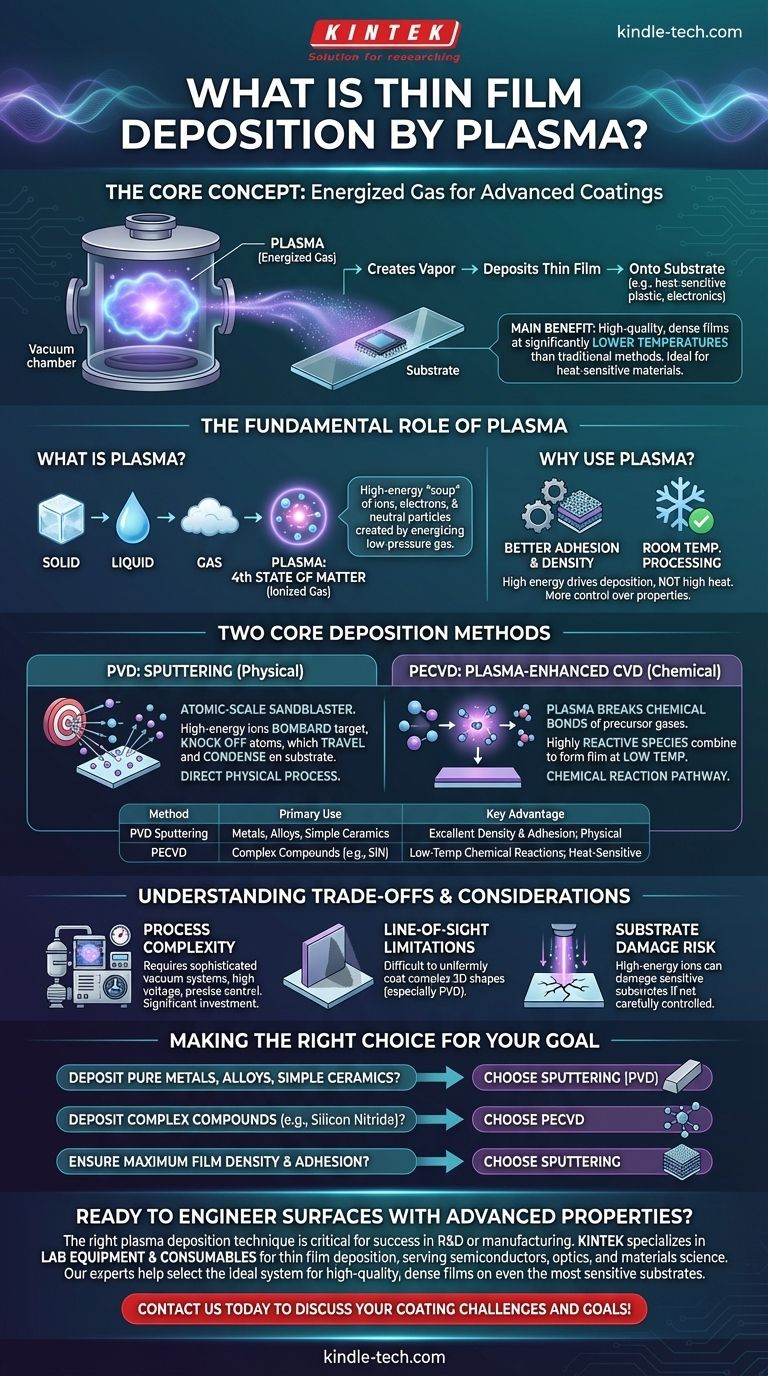

プラズマを用いた薄膜成膜では、励起されたガス、すなわちプラズマが、コーティング材料の蒸気を生成し、それを基板表面に極めて薄い層として堆積させるための主要なツールとして使用されます。この技術は、物理気相成長法(PVD)と化学気相成長法(CVD)という2つの主要な成膜ファミリーの重要なサブカテゴリーであり、高度に制御された真空チャンバー内で行われます。プラズマを使用することで、基板の電気的、光学的、または機械的特性を改変する高性能コーティングの作成が可能になります。

プラズマを使用する核心的な利点は、従来の熱的方法よりも大幅に低い温度で高品質かつ高密度の膜を作成できる能力です。この重要な特徴により、プラスチック、ポリマー、複雑な電子部品などの熱に敏感な材料を損傷なく高度にコーティングすることが可能になります。

プラズマの基本的な役割

プラズマ成膜を理解するためには、まずプラズマがなぜ使用されるのかを理解する必要があります。それは単なる代替手段ではなく、そうでなければ達成が困難または不可能な材料や特性を作成するための実現技術です。

プラズマとは正確には何か?

プラズマは、固体、液体、気体に次ぐ物質の第4の状態と呼ばれることがよくあります。これは、低圧ガスに強い電場を印加することで生成され、ガス原子を励起し、電子を引き剥がします。その結果、イオン化されたガス、すなわち正イオン、電子、中性粒子の高反応性混合物が生成されます。この励起された粒子の「スープ」は、電気的および磁場によって精密に操作され、原子レベルで作業を実行できます。

成膜にプラズマを使用する理由

プラズマ環境を使用することは、純粋な熱プロセスと比較していくつかの明確な利点をもたらします。成膜を駆動するのは、高い熱ではなく、プラズマ粒子の高いエネルギーです。

これにより、基板への密着性が向上し、膜密度が高くなり、硬度、応力、化学量論などの最終的な膜特性に対する制御性が高まります。最も重要なのは、プロセス全体を室温またはその近くで実行できることです。

2つの主要なプラズマ成膜法

多くのバリエーションがありますが、ほとんどの産業用プラズマ成膜技術は2つの主要なカテゴリーに分類されます。どちらを選択するかは、目的の膜材料とその要求される特性によって完全に決まります。

物理気相成長法(PVD):スパッタリング

スパッタリングでは、プラズマの役割は純粋に物理的です。プラズマからの高エネルギーイオンが加速され、「ターゲット」として知られる材料源に向けられます。

これを原子スケールのサンドブラストと考えるとよいでしょう。イオンはターゲットに非常に強い力で衝突し、個々の原子を叩き出したり、「スパッタ」したりします。これらの気化した原子は真空チャンバーを通過し、基板上に凝縮して、原子一つ一つで薄膜を構築します。

プラズマ強化化学気相成長法(PECVD)

PECVDでは、プラズマの役割は化学的です。チャンバー内に前駆体ガスが導入されますが、従来のCVDとは異なり、それらは高温によって分解されません。

代わりに、プラズマからのエネルギーを使用して、前駆体ガスの化学結合が切断されます。これにより、基板表面で結合して固体薄膜を形成する、非常に反応性の高い化学種が生成されます。これにより、熱CVDでしばしば必要とされる数千度の熱を回避できます。

トレードオフと考慮事項の理解

プラズマベースの成膜は強力ですが、成功裏の結果を得るためには尊重しなければならない特定の要件と制限を伴う複雑なプロセスです。

プロセスの複雑さ

これらは単純なベンチトップの手順ではありません。プラズマ成膜には、高度な真空システム、高電圧電源、およびガスに対する精密な質量流量コントローラーが必要です。装置は多額の設備投資であり、操作と保守には専門的な知識が必要です。

視線(Line-of-Sight)の制限

スパッタリングのようなPVDプロセスでは、成膜は主に視線現象です。スパッタされた原子は比較的直進するため、鋭い角や深い溝を持つ複雑な三次元形状を均一にコーティングすることが困難になる場合があります。

基板損傷の可能性

プラズマは低温処理を可能にしますが、プロセスが慎重に制御されていない場合、高エネルギーイオンが極度に敏感な基板に損傷を与える可能性があります。イオンエネルギーの管理は、あらゆるプラズマ成膜プロセスを最適化するための重要なパラメーターです。

目標に応じた適切な選択

特定のプラズマ技術を使用するという決定は、最終的な目標、すなわち堆積する必要のある材料と達成する必要のある特性によって決定されます。

- 純粋な金属、合金、または特定の単純なセラミックスの堆積が主な焦点である場合: スパッタリング(PVD)は、その物理的な性質により、最も直接的で信頼性の高い方法であることがよくあります。

- 窒化ケイ素やアモルファスシリコンなどの複雑な誘電体または半導体化合物の堆積が主な焦点である場合: PECVDは、これらの材料を低温で形成するために必要な化学反応経路を提供します。

- 耐久性のある基板上での最大限の膜密度と密着性の確保が主な焦点である場合: スパッタリングは、原子がエネルギーを持って到達することで密な膜構造が促進されるため、優れた選択肢です。

プラズマの明確な役割を理解することにより、高度で非常に特定の特性を持つ表面を設計するために必要な正確な成膜技術を選択できます。

要約表:

| 方法 | 主な用途 | 主な利点 |

|---|---|---|

| PVD スパッタリング | 純粋な金属、合金、単純なセラミックスの堆積 | 優れた膜密度と密着性。直接的な物理プロセス |

| PECVD | 複雑な化合物の堆積(例:窒化ケイ素) | 低温での化学反応。熱に敏感な材料に最適 |

高度な特性を持つ表面の設計を始めますか? 適切なプラズマ成膜技術は、研究開発または製造における成功のために極めて重要です。KINTEKは、半導体、光学、材料科学の研究室にサービスを提供する薄膜成膜用の実験装置と消耗品の専門企業です。当社の専門家が、最も敏感な基板上での高品質で高密度の膜堆積に最適なシステムを選択するお手伝いをします。お客様固有のコーティングの課題と目標について話し合うために、今すぐお問い合わせください!

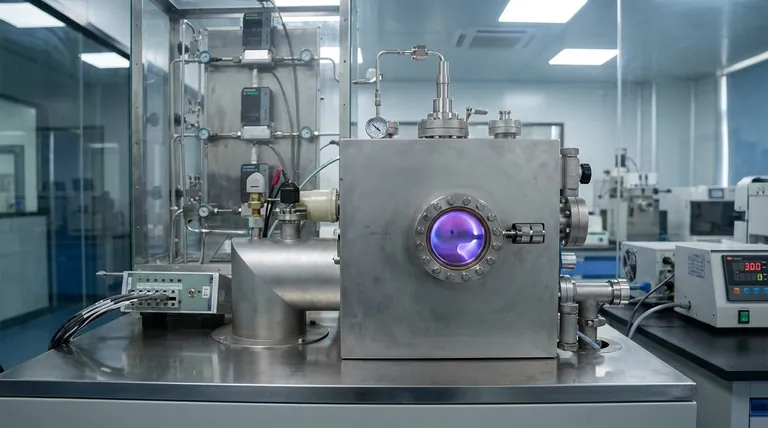

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

よくある質問

- PECVD法とは?低温・高品質な薄膜成膜を実現

- PECVDにおけるキャリアガスとしてアルゴンを使用する利点は何ですか?プラズマの安定性と膜質を最適化する

- 回転サンプルステージはPECVDコーティングをどのように改善しますか?多孔質膜の均一性を実現する

- PECVDシステムはどのようにして薄膜を堆積させるのですか?低温での高品質コーティング

- プラズマ窒化処理の品質は、高電圧DC電源システムによってどのように確保されますか?精密な表面硬度を実現する

- PECVDにおけるMOF粉末には、なぜ回転式反応容器を使用する必要があるのですか?均一な材料改質を実現するため

- PECVDは高真空と大気圧のどちらで動作しますか?低温薄膜成膜の解明

- DLCコーティングの成膜方法は?優れたコーティングのためのPVD対PACVD法のガイド