その核となる熱焼結は、粉末粒子の集合体を固体で緻密な物体に変形させる製造プロセスです。これは、材料の実際の融点よりも低い温度で、多くの場合、圧力と組み合わせて高温を適用することによって達成されます。材料を液体に溶融させるのではなく、焼結は個々の粒子が原子レベルで結合し融合することを促進し、強力で凝集した塊を形成します。

焼結は溶融ではないという重要な概念を理解することが重要です。これは固相プロセスであり、熱が原子にエネルギーを与え、原子が粒子境界を越えて拡散し、粒子間の空隙をなくすことで、より強く、より緻密な最終製品が生まれます。

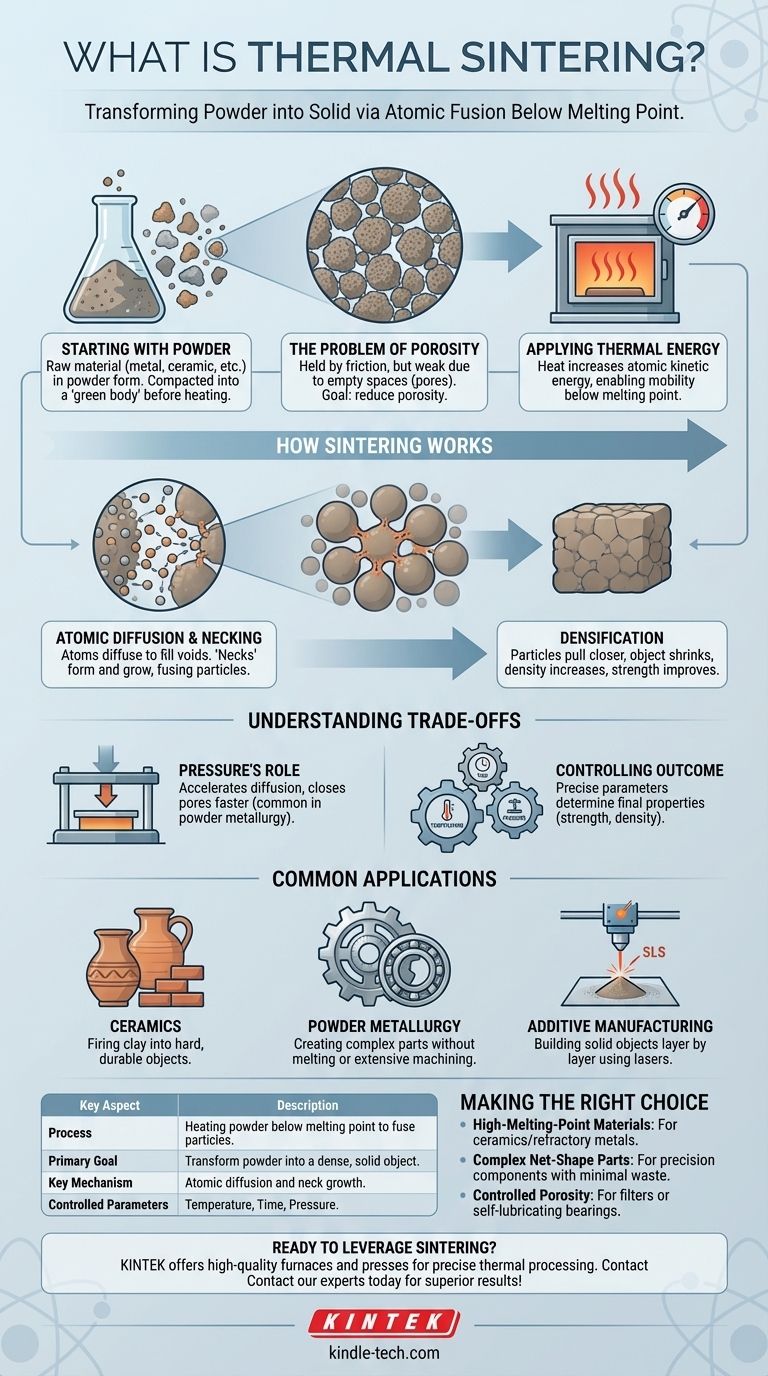

根本的な目標:粉末から固体へ

粉末材料から始める

焼結プロセスは常に粉末状の原材料から始まります。これは金属、セラミックス、プラスチック、または複合材料である可能性があります。最初の粉末は、加熱前に「グリーンボディ」として知られる所望の形状にしばしば圧縮されます。

多孔性の問題

圧縮された粉末は摩擦によって結合されていますが、粒子間に多数の微細な空隙、つまり気孔があるため、機械的に弱いです。焼結の主な目的は、この多孔性を大幅に減らすか、なくすことです。

熱エネルギーの適用

熱は焼結プロセスにおける主要な触媒です。この熱エネルギーは、粉末粒子内の原子の運動エネルギーを増加させ、原子が移動して新しい結合を形成するのに十分な可動性を与えます。

焼結が実際にどのように機能するか

融点を避ける

焼結温度は常に材料の融点よりも低く保たれることが重要です。材料が溶融した場合、そのプロセスは鋳造であり、焼結ではありません。これにより、非常に高い融点を持つ材料から部品を製造することができます。

メカニズム:原子拡散

適用された熱により原子拡散が発生します。原子は粒子の大部分から、粒子間の接触点に移動します。原子が空隙を埋めるために移動すると、粒子は互いに融合し始めます。

ネック形成と緻密化

粒子間の最初の融合点は「ネック」と呼ばれます。焼結プロセスが続くにつれて、これらのネックは広がり、粒子を互いに近づけます。これにより、物体全体が収縮し、密度が増加し、はるかに強力な最終部品が生まれます。

トレードオフの理解

圧力の役割

熱が主要な駆動力ですが、プロセスを加速するために圧力が加えられることがよくあります。圧力は粒子をより密接に接触させ、原子拡散の速度を高め、気孔をより効果的に閉じるのに役立ちます。この組み合わせは粉末冶金で一般的です。

結果の制御

焼結部品の最終的な特性(強度、硬度、密度など)は、温度、時間、圧力という3つの主要なパラメータによって直接制御されます。これらの変数を微調整することで、エンジニアは特定の用途に合わせて材料特性を正確に調整できます。

一般的な用途

焼結は多くの産業にとって不可欠です。陶器やセラミックスを焼成し、粘土を硬く耐久性のある物体に変えるプロセスです。粉末冶金では、溶融や大規模な機械加工を必要とせずに、自己潤滑ベアリングや歯車のような複雑な金属部品を作成するために使用されます。選択的レーザー焼結(SLS)のような現代の積層造形(3Dプリンティング)プロセスでは、レーザーを使用して粉末の層を焼結し、ゼロから固体オブジェクトを構築します。

目標に合った適切な選択をする

焼結の核心的な目的を理解することは、それが最も効果的な製造方法である時期を判断するのに役立ちます。

- 高融点材料の加工が主な焦点である場合:焼結は、溶融して鋳造するのが非現実的なセラミックスや耐火金属から固体部品を作成するための最適なプロセスです。

- 複雑なニアネットシェイプ部品の作成が主な焦点である場合:粉末冶金は焼結を使用して、高精度で複雑な部品を製造し、材料の無駄と後加工の必要性を最小限に抑えます。

- 材料の多孔性制御が主な焦点である場合:焼結は最終密度を非常に正確に制御でき、フィルターや潤滑剤を保持するように設計された多孔質ベアリングのような部品を作成するために不可欠です。

融点以下の熱と圧力をマスターすることで、焼結は単純な粉末を高性能なエンジニアリング部品に変える強力な方法を提供します。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 粉末を融点以下で加熱し、粒子を融合させる。 |

| 主な目標 | 粉末材料を緻密な固体オブジェクトに変形させる。 |

| 主要なメカニズム | 粒子間の原子拡散とネック成長。 |

| 一般的な用途 | 粉末冶金、セラミックス、積層造形(SLS)。 |

| 制御されるパラメータ | 温度、時間、圧力。 |

研究室の材料処理ニーズに焼結を活用する準備はできていますか?

KINTEKは、正確な熱焼結プロセスに不可欠な炉やプレスを含む高品質の実験装置を提供しています。粉末冶金で新素材を開発している場合でも、セラミック用途を進歩させている場合でも、積層造形で革新を行っている場合でも、当社のソリューションは優れた結果に必要な制御された加熱と圧力を提供するように設計されています。

今すぐ専門家にお問い合わせください。お客様の特定の焼結要件をサポートし、より強力で複雑な部品をより効率的に実現する方法についてご相談ください。

ビジュアルガイド

関連製品

- 真空歯科用ポーセリン焼結炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 9MPa空気圧焼結炉(真空熱処理付)

- スパークプラズマ焼結炉 SPS炉