半導体製造において、熱処理とは、シリコンウェハーの物理的および化学的特性を意図的に変化させるために、精密に制御された熱を使用する手法です。これらのプロセスは、単に材料を温めることではありません。材料を活性化し、結晶構造を修復し、不可欠な層を成長または堆積させる、根本的で高エネルギーなステップであり、単純なシリコンディスクを複雑な集積回路へと変貌させます。

熱処理の主な目的は、特定の原子レベルの変化を促進するために必要なエネルギー、すなわち「熱バジェット」を提供することです。中心的な課題は、トランジスタが小型化するにつれてより重要になる、材料の拡散のような望ましくない副作用を引き起こすことなく、これらの望ましい変化を達成することです。

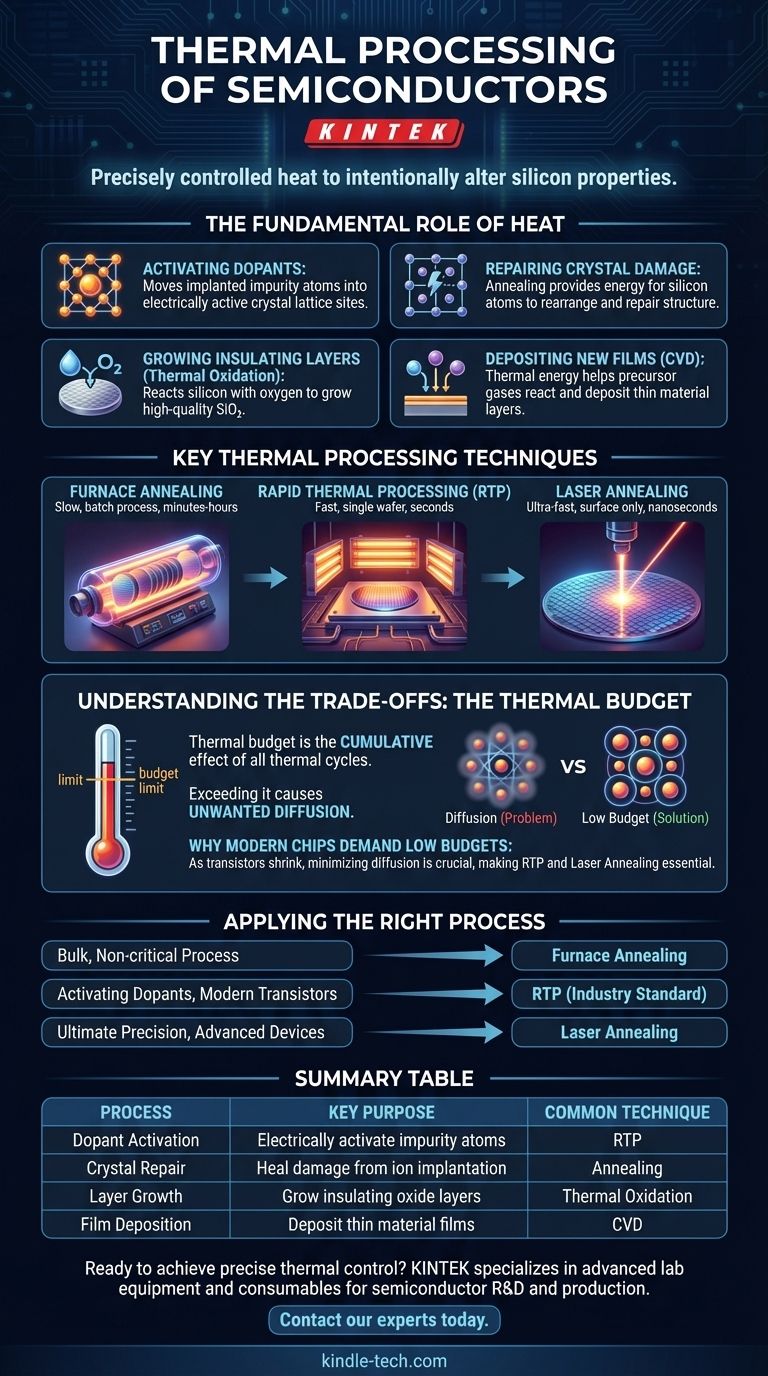

チップ製造における熱の基本的な役割

熱は、半導体製造において最も強力なツールの1つです。室温では、シリコン結晶中の原子は比較的安定しています。熱エネルギーを加えることで、エンジニアはこの安定性を克服し、ウェハー上および内部で特定の望ましい反応を強制的に起こさせることができます。

ドーパントの活性化

電流の流れを制御するために、純粋なシリコンはイオン注入と呼ばれるプロセスを通じて、ホウ素やリンなどの不純物原子で「ドーピング」されます。しかし、これらの注入された原子は、当初はシリコン結晶格子内の正しい位置に存在せず、電気的に活性ではありません。熱処理は、これらのドーパント原子が正しい格子サイトに移動するために必要なエネルギーを提供します。これはドーパント活性化として知られる重要なステップです。

結晶損傷の修復

イオン注入のプロセスは、原子スケールでは物理的に激しいものです。高エネルギーイオンでウェハーを衝撃し、シリコン結晶の完璧で秩序だった構造を著しく損傷します。この損傷は修復されなければなりません。主要な熱プロセスであるアニーリングは、シリコン原子が元の結晶構造に再配置されるためのエネルギーを提供し、電子がスムーズに流れることを保証します。

絶縁層の成長

トランジスタの最も重要な構成要素の1つは、ゲート酸化膜と呼ばれる薄く完璧な絶縁層です。これは通常、熱酸化を用いて作成されます。このプロセスでは、シリコンウェハーが酸素が豊富な環境で加熱されます。熱はシリコンと酸素の間の化学反応を促進し、非常に高品質な二酸化ケイ素(SiO₂)の層を成長させます。

新しい膜の堆積

製造中にチップには他の多くの材料層が追加されます。化学気相成長(CVD)のようなプロセスでは、熱エネルギーが前駆体ガスを反応させ、ウェハー表面に絶縁性または導電性の薄膜を高い精度で堆積させるのに役立ちます。

主要な熱処理技術

チップ製造の異なるステップでは、温度と時間に関して異なる要件があります。そのため、熱の適用を管理するためにいくつかの異なる方法が開発されています。

炉アニーリング

これは伝統的な方法で、25から200枚のウェハーのバッチが石英管に装填され、炉内でゆっくりと加熱されます。一度に多くのウェハーを処理するのに効率的ですが、加熱および冷却サイクルが非常に遅い(数分から数時間)です。このため、初期酸化膜成長のような重要でないステップには適していますが、高度なデバイスには問題があります。

高速熱処理(RTP)

RTPは、現代の半導体製造における主要な技術です。単一のウェハーが、高輝度ランプを使用して非常に短時間(数秒)で非常に高い温度に加熱されます。非常に短い時間で熱を正確に制御することで、RTPは長時間の熱暴露による負の副作用なしに、必要な活性化と損傷修復を達成できます。

レーザーアニーリング

最も高度なチップの場合、RTPの数秒という時間でさえ長すぎる場合があります。レーザーアニーリングは、ウェハー表面のわずか数ナノメートルだけを加熱するためにレーザーを使用することで、さらに精密なソリューションを提供します。これにより、下にあるデリケートな構造を乱すことなく、必要なエネルギーを正確に供給します。

トレードオフの理解:熱バジェット

すべての熱処理における主要な課題は、熱バジェットの管理です。この概念は、RTPのような現代の技術がなぜ開発されたのかを理解する上で中心的なものです。

熱バジェットとは?

熱バジェットとは、製造中にウェハーがさらされるすべての熱サイクル(温度と持続時間)の累積的な効果です。すべての加熱ステップがこのバジェットの一部を「消費」します。財政バジェットと同様に、一度使い切ると元に戻すことはできません。

望ましくない拡散の問題

熱バジェットを超過することの主な結果は拡散です。ドーパント原子が熱に長時間さらされると、意図した位置から移動または「拡散」し始めます。この注意深く定義された領域のぼやけは、トランジスタの性能を損ない、短絡やデバイスの故障を引き起こす可能性があります。

現代のチップが低熱バジェットを要求する理由

トランジスタがナノメートルスケールに縮小するにつれて、ドーピングされた領域は信じられないほど近くに配置されます。どんな拡散も壊滅的です。現代の熱処理の目標は、熱をできるだけ速く投入し、できるだけ速く取り出すことです。つまり、拡散を最小限に抑えながら活性化と修復を達成することです。これが、今日の高性能チップの製造においてRTPとレーザーアニーリングが不可欠である理由です。

適切な熱処理の適用

正しい熱技術を選択することは、熱バジェットを主要な制約として、製造ステップの特定の要件にツールを合わせることです。

- 主な焦点がバルクで重要でないプロセスである場合: 従来の炉アニーリングは、ゆっくりとした加熱と潜在的な拡散が問題にならないステップにとって費用対効果の高い選択肢です。

- 主な焦点が現代のトランジスタにおけるドーパントの活性化である場合: 高速熱処理(RTP)は業界標準であり、熱バジェットを最小限に抑えるために短時間で必要な高温を提供します。

- 主な焦点が最も高度なデバイスにおける究極の精度である場合: レーザーアニーリングは、下の複雑な構造に影響を与えることなく、表面層を活性化するために局所的でほぼ瞬時の加熱を提供します。

最終的に、熱処理は、シリコンウェハー全体で原子レベルの精度を達成するために、制御されたエネルギーを使用する芸術です。

要約表:

| プロセス | 主な目的 | 一般的な技術 |

|---|---|---|

| ドーパント活性化 | 不純物原子を電気的に活性化する | 高速熱処理(RTP) |

| 結晶修復 | イオン注入による損傷を修復する | アニーリング |

| 層成長 | 絶縁酸化物層を成長させる | 熱酸化 |

| 膜堆積 | 薄い材料膜を堆積させる | 化学気相成長(CVD) |

研究室で精密な熱制御を実現する準備はできていますか?

KINTEKは、半導体R&Dおよび生産に必要な高度な実験装置と消耗品を専門としています。当社の熱処理ソリューションは、次世代チップの重要な熱バジェットを管理するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。お客様の特定のアプリケーションニーズについてご相談ください。

ビジュアルガイド