本質的に、真空下での熱蒸着は、材料の極めて薄く純粋な膜を作成するために使用される物理気相成長(PVD)技術です。このプロセスでは、高真空チャンバー内でソース材料を加熱し、その原子を昇華または蒸発させます。これらの気化した原子は真空を通過し、より冷たい基板上に凝縮して、固体で均一なコーティングを形成します。

真空の核心的な目的は、単に空の空間を提供することではなく、成膜プロセスを積極的に制御することです。これは、蒸発した原子が基板へ衝突のない明確な経路を持つことを保証し、また、生成される膜の純度を保証するために気体状の汚染物質を除去するという、2つの重要な機能を提供します。

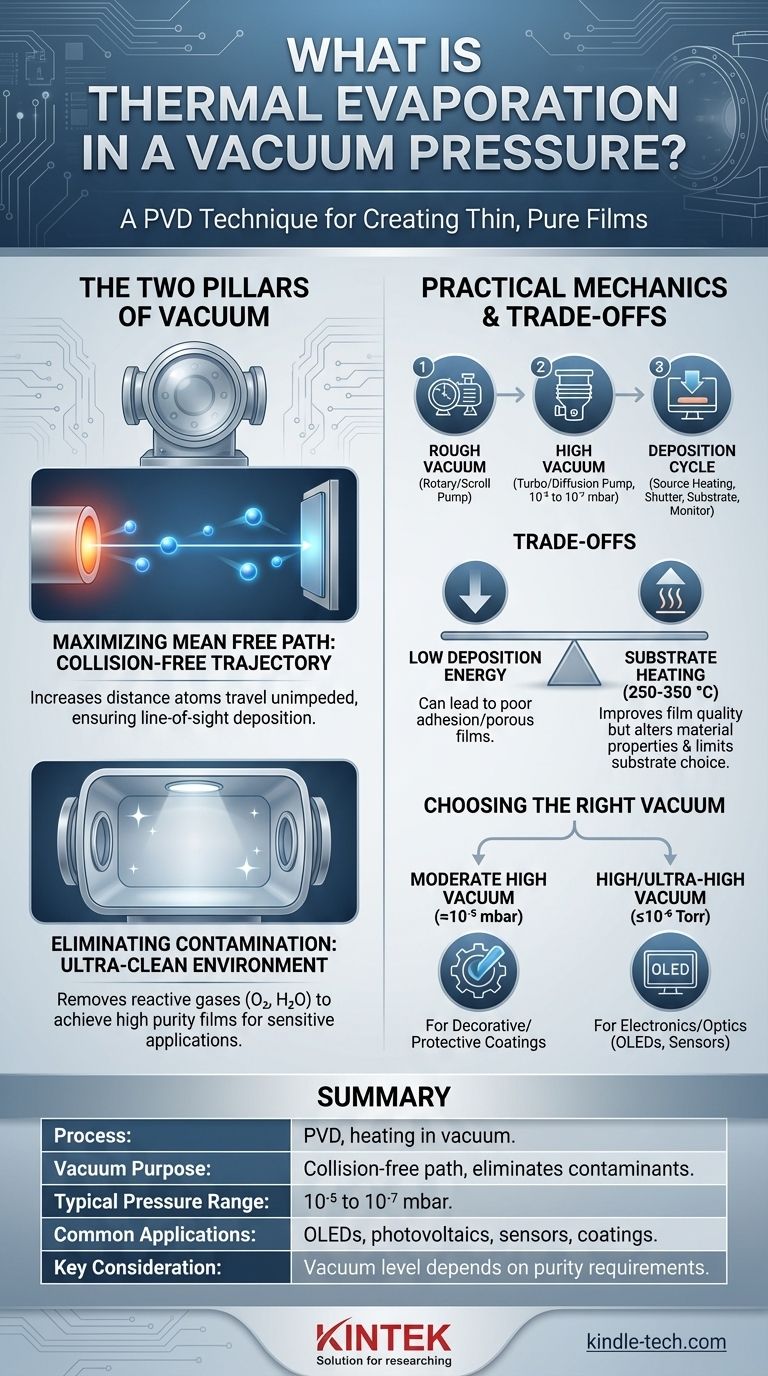

熱蒸着における真空の2つの柱

真空が不可欠である理由を理解するには、それが解決する2つの根本的な問題、すなわち原子の衝突と化学的汚染を把握する必要があります。

平均自由行程の最大化

平均自由行程とは、原子が他の粒子と衝突するまでに移動できる平均距離のことです。

通常の気圧下では、この距離は信じられないほど短くなります。蒸発した原子は毎秒数十億回、空気分子と衝突し、散乱され、まっすぐな線でターゲット基板に到達するのを妨げます。

高真空は平均自由行程を劇的に増加させます。残留ガス分子をほぼすべて除去することにより、真空は粒子間の距離が蒸発源から基板までの距離よりもはるかに大きくなることを保証します。

これにより「見通し線」の軌道が作成され、蒸発した原子が妨げられることなく移動し、基板上に均一に堆積することが可能になります。

膜汚染の除去

真空の2つ目の重要な機能は、超クリーンな環境を作り出すことです。

大気中では無害と見なされる酸素や水蒸気などのガスは、原子スケールでは重大な汚染物質となります。これらの分子は成長中の膜に閉じ込められたり、化学的に反応したりする可能性があります。

この汚染は、膜の電気的、光学的、または機械的特性を著しく劣化させる可能性があります。有機EL(OLED)や太陽電池などのデリケートな用途では、微量の酸素でさえ活性材料を「クエンチ(消光)」させ、その機能を破壊する可能性があります。

高純度を達成するためには、これらの反応性ガスの分圧を最小限のレベル、多くの場合10⁻⁶ Torr未満に下げる必要があります。

プロセスの実際的な仕組み

熱蒸着システムは、制御された成膜のために設計された真空技術と加熱要素の精密な組み合わせです。

必要な真空の達成

要求される真空を作り出すことは多段階のプロセスです。システムは通常、ロータリーベーンポンプまたはスクロールポンプを使用して、チャンバーから空気の大部分を除去します。

この「粗真空」が達成されると、ターボ分子ポンプまたは拡散ポンプが残りの分子を除去する役割を引き継ぎ、チャンバー圧力を成膜に必要な高真空範囲、通常は10⁻⁵ から 10⁻⁷ mbarまで下げます。

成膜サイクル

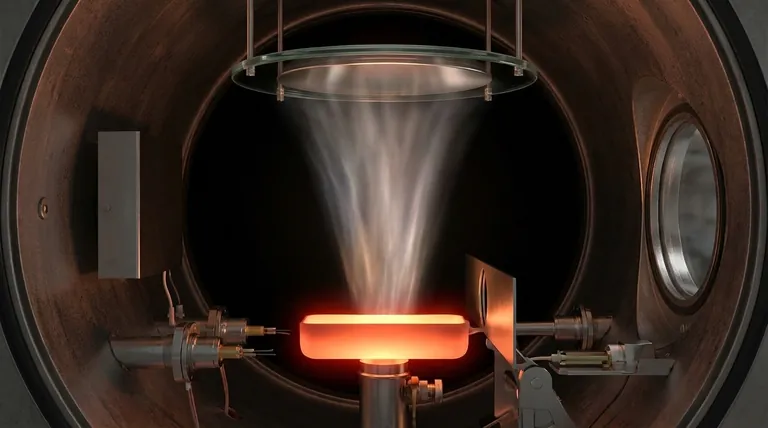

チャンバー内では、ソース材料をルツボに入れます。ルツボはしばしばタングステンやモリブデンなどの耐火材料でできています。ルツボに高電流を流し、ソース材料が蒸発するまで加熱します。

通常、シャッターがソースと基板の間に配置されます。これにより、オペレーターは基板のコーティングを開始する前に蒸着速度を安定させることができます。

堆積膜の厚さは、薄膜モニター(水晶振動子マイクロバランスなど)を使用してリアルタイムで監視され、最終層の正確な制御を提供します。

トレードオフの理解

熱蒸着は強力ですが、限界がないわけではありません。プロセスの物理学は、エンジニアが管理しなければならない特定のトレードオフをもたらします。

低い成膜エネルギー

加熱されたソースから放出される原子は、比較的低い熱エネルギーを持っています。これらは、スパッタリングなどの他のPVDプロセスで見られる高い運動エネルギーを持たずに基板に到達します。

この低いエネルギーは、膜の密着性が低い、または望ましくない多孔質の微細構造をもたらすことがあります。

基板加熱の必要性

低い成膜エネルギーを相殺し、膜の品質を向上させるために、基板はしばしば数百度の摂氏温度(例:250〜350°C)に加熱されます。

この追加の熱エネルギーは、到着した原子が基板表面上でより高い移動度を持つことを可能にし、より高密度で安定した膜構造に落ち着くことを可能にします。

しかし、この必要な加熱は、結果として得られる膜の微細構造と特性が蒸発させたバルク材料のそれと大きく異なる可能性があることを意味します。また、温度に敏感な基板にはこのプロセスが不向きになります。

目標に応じた適切な選択

必要な真空レベルは、最終的な膜の望ましい純度と特性によって完全に決定されます。

- 装飾的または保護的な目的のための単純な金属コーティングが主な焦点である場合: 良好な密着性とカバレッジを保証するためには、中程度の高真空(約10⁻⁵ mbar)で十分な場合が多いです。

- 電子機器や光学機器(OLED、センサー)向けの高純度膜が主な焦点である場合: 性能を損なう汚染を防ぐために、高真空または超高真空(10⁻⁶ Torr/mbar以下)は不可欠です。

- 膜の結晶構造や密度を制御することが主な焦点である場合: 真空圧と基板温度および成膜速度の正確な制御とのバランスを取ることに注意を払う必要があります。

結局のところ、熱蒸着を習得するには、真空を単なる受動的な背景としてではなく、堆積材料の純度と完全性を制御する主要な変数として扱う必要があります。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 材料を真空中で加熱して蒸発させ、基板上に凝縮させるPVD技術。 |

| 真空の目的 | 原子の衝突のない経路を保証し、膜の純度のために汚染物質を除去する。 |

| 典型的な圧力範囲 | 10⁻⁵ ~ 10⁻⁷ mbar (Torr)。 |

| 一般的な用途 | OLED、太陽電池、センサー、光学コーティング、装飾/金属層。 |

| 重要な考慮事項 | 真空度は重要であり、要求される膜の純度と用途によって異なる。 |

研究室で正確で高純度の薄膜を実現する準備はできましたか?

熱蒸着は、現代のテクノロジーを支える先進的な材料を作成するための基盤となる技術です。KINTEKは、堅牢な真空システムから耐久性のある蒸発源まで、このプロセスを習得するために必要な高品質のラボ機器と消耗品を提供することに特化しています。

次世代の電子機器、光学部品、または特殊コーティングを開発しているかどうかにかかわらず、当社の専門知識により、信頼性が高く再現性のある結果を得るための適切なツールが手に入ることが保証されます。

当社の専門家チームに今すぐお問い合わせいただき、お客様固有の熱蒸着要件についてご相談の上、KINTEKがお客様の研究および生産目標をどのようにサポートできるかをご確認ください。

ビジュアルガイド

関連製品

- 半球底タングステンモリブデン蒸着用ボート

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- RF PECVDシステム RFプラズマエッチング装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 薄膜成膜用タングステン蒸着用ボート