高性能金属の世界において、真空アーク再溶解(VAR)は主要な製鋼法ではなく、非常にクリーンで均一な合金を製造するために設計された二次精錬プロセスです。これは、固体の事前に作られた鋼棒(電極と呼ばれる)を強力な真空下で一滴ずつ再溶解します。これにより、溶解ガスやその他の不純物が除去され、金属が精製され、重要な用途に必要とされるはるかに優れた機械的特性を持つ最終製品が得られます。

VARの核心的な目的は、鋼を製造することではなく、それを完璧にすることです。これは、極度のストレス下で故障を引き起こす微細な欠陥を除去することで、優れた合金を超信頼性の高い材料に変える精製ステップです。

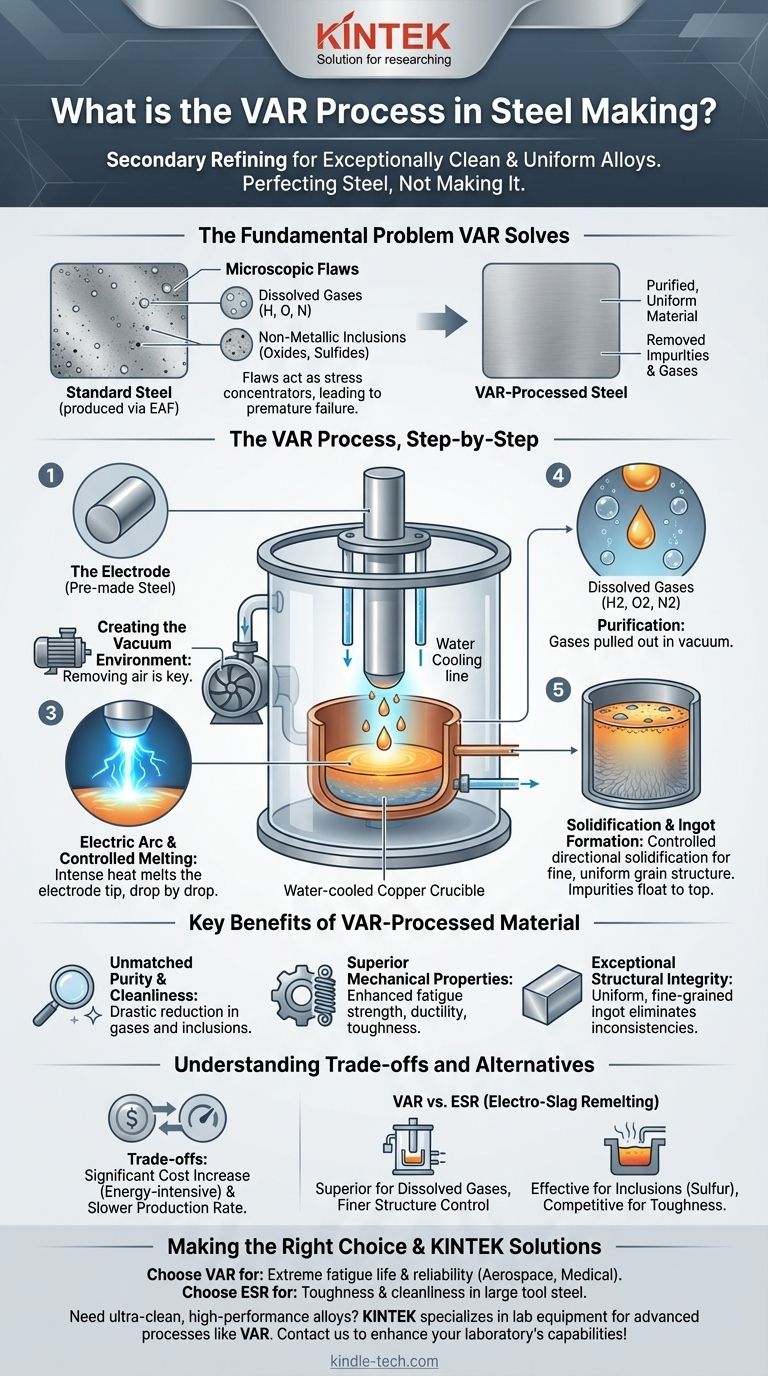

VARが解決する根本的な問題

VARの必要性を理解するには、まず従来の製鋼の限界を理解する必要があります。

標準鋼における微細な欠陥

電気アーク炉(EAF)のような主要な製鋼プロセスは、大量の鋼を生産するのに優れています。しかし、それらは必然的に残留不純物を残します。

これらの不純物は、溶解ガス(水素、酸素、窒素など)と非金属介在物(微小な酸化物や硫化物など)の2つのカテゴリに分類されます。

材料の故障における欠陥の役割

これらの微細な欠陥は応力集中器として機能します。繰り返し荷重(疲労)または高い引張応力下では、これらの点で亀裂が発生し、部品の早期かつしばしば壊滅的な故障につながる可能性があります。一般的な建設では、このリスクは許容されます。ジェットエンジンのタービンディスクの場合、それは許容されません。

VARプロセス、ステップバイステップ

VARは、真空内で高度に制御された再溶解プロセスを通じて、これらの欠陥を体系的に除去します。

出発点:電極

プロセスは、精製される合金の固体円筒、すなわち電極から始まります。この電極は、EAFや、より高品質の出発材料の場合は真空誘導溶解(VIM)などの主要な溶解プロセスによってすでに製造されています。

真空環境の作成

電極は、密閉された水冷銅るつぼ内に吊り下げられます。強力な真空システムがチャンバーから空気を除去します。この真空がプロセス全体の鍵となります。

電気アークと制御された溶解

電極の底部とるつぼの基部にある少量の出発材料との間に電気アークが発生します。アークの強烈な熱が電極の先端を溶解させます。

金属が溶解すると、滴り落ちます。溶融状態にあり、真空にさらされている間に、溶解ガスは文字通り液体金属から引き出されます。

凝固とインゴットの形成

溶融金属は水冷銅るつぼに集まり、底部から上に向かって高度に制御された方向性のある方法で凝固し始めます。この制御された凝固は、粗いランダムな結晶構造の形成を防ぎ、微細で均一な結晶粒構造を促進します。

残っている固体の介在物は、溶融金属よりも密度が低い傾向があり、溶融プールの表面に浮上し、最終的な使用可能なインゴットから効果的に分離されます。

VAR処理された材料の主な利点

この綿密なプロセスの結果、根本的に改善された特性を持つ新しいインゴットが得られます。

比類のない純度と清浄度

主な利点は、溶解ガスと非金属介在物のサイズと量の劇的な減少です。この材料の「清浄度」は、他のすべての改善の基礎となります。

優れた機械的特性

微視的な故障点を除去することにより、VAR処理は重要な特性を大幅に向上させます。これには、改善された疲労強度、延性、靭性、および全体的な破壊抵抗が含まれます。

卓越した構造的完全性

制御された方向性凝固は、非常に均一な(均質な)微細粒インゴット構造を作り出します。これにより、従来の鋳造インゴットに見られる化学的および構造的な不整合が排除され、材料の特性がコンポーネント全体で一貫していることが保証されます。

トレードオフと限界の理解

VARは優れた金属を生産しますが、その特定のトレードオフのため、普遍的に適用されるプロセスではありません。

大幅なコスト増加

VARはエネルギー集約的で時間のかかる二次プロセスです。これにより、標準的な空気溶解合金と比較してかなりのコストが追加されます。

生産速度の低下

溶解と凝固の制御された性質は、VARが主要な製鋼よりもはるかに遅い生産方法であることを意味し、その使用は、性能上の利点が時間と費用を正当化する用途に限定されます。

エレクトロスラグ再溶解(ESR)との比較

VARの主要な代替手段はエレクトロスラグ再溶解(ESR)です。ESRでは、電極も再溶解されますが、真空ではなく、溶融した高反応性スラグ浴を介して滴り落ちます。

このスラグ浴は化学的なスポンジのように機能し、硫黄などの特定の不純物を吸収します。ESRは酸化物や硫化物の介在物の除去に非常に効果的ですが、VARは溶解ガスの除去に優れており、凝固構造をより細かく制御できます。

アプリケーションに適した選択をする

VAR処理された材料の選択は、最終部品の性能と信頼性の要求によって完全に決定される判断です。

- 極度の疲労寿命と信頼性(航空宇宙、医療)が主な焦点である場合:VARは、ガスを除去し、完璧な微細構造を作成する能力において業界標準です。

- 大型工具鋼セクションにおける靭性と清浄度が主な焦点である場合:ESRは、特に硫黄を除去する能力において、VARの競争力のある効果的な代替手段となることがよくあります。

- 一般的な構造用または商業用途の場合:VARは、ほぼ間違いなく不必要で費用対効果の低い精製レベルです。

最終的に、このプロセスを理解することで、重要なアプリケーションが要求する材料の完全性の正確なレベルを指定できます。

要約表:

| 主な特徴 | 利点 |

|---|---|

| 真空溶解 | 溶解ガス(H2、O2、N2)を除去 |

| 制御された凝固 | 均一で微細な結晶粒構造を作成 |

| 方向性凝固 | 介在物と偏析を低減 |

| 二次精錬 | 疲労強度、延性、靭性を向上 |

重要な用途向けに、超クリーンで高性能な合金が必要ですか? KINTEKは、VARのような高度な冶金プロセスをサポートするラボ機器と消耗品を専門としています。航空宇宙、医療、ハイテク製造のいずれの分野でも、当社のソリューションは、プロジェクトが要求する材料の完全性を達成するのに役立ちます。今すぐお問い合わせください。お客様のラボの能力をどのように強化できるかについてご相談ください!

ビジュアルガイド