高炉における焼結鉱の主な用途は、鉄生産のための前処理された理想的な原料として機能することです。これは、微細な鉄鉱石粒子を融剤や燃料とともに加熱し、硬く多孔質な塊に融合させることで作られる、加工された凝集物です。このプロセスにより、そのままでは使用できない鉱石の微粉が、効率的な高炉操業に必要な完璧なサイズ、強度、化学的特性を持つ製品へと変化します。

核となる問題は、微細な粉塵状の鉄鉱石は高炉に直接投入できないことです。投入すれば炉が詰まり、上部から吹き出してしまうでしょう。焼結は、これらの微粉を強く透過性のある材料に凝集させることでこの問題を解決し、製鉄プロセス全体を最適化します。

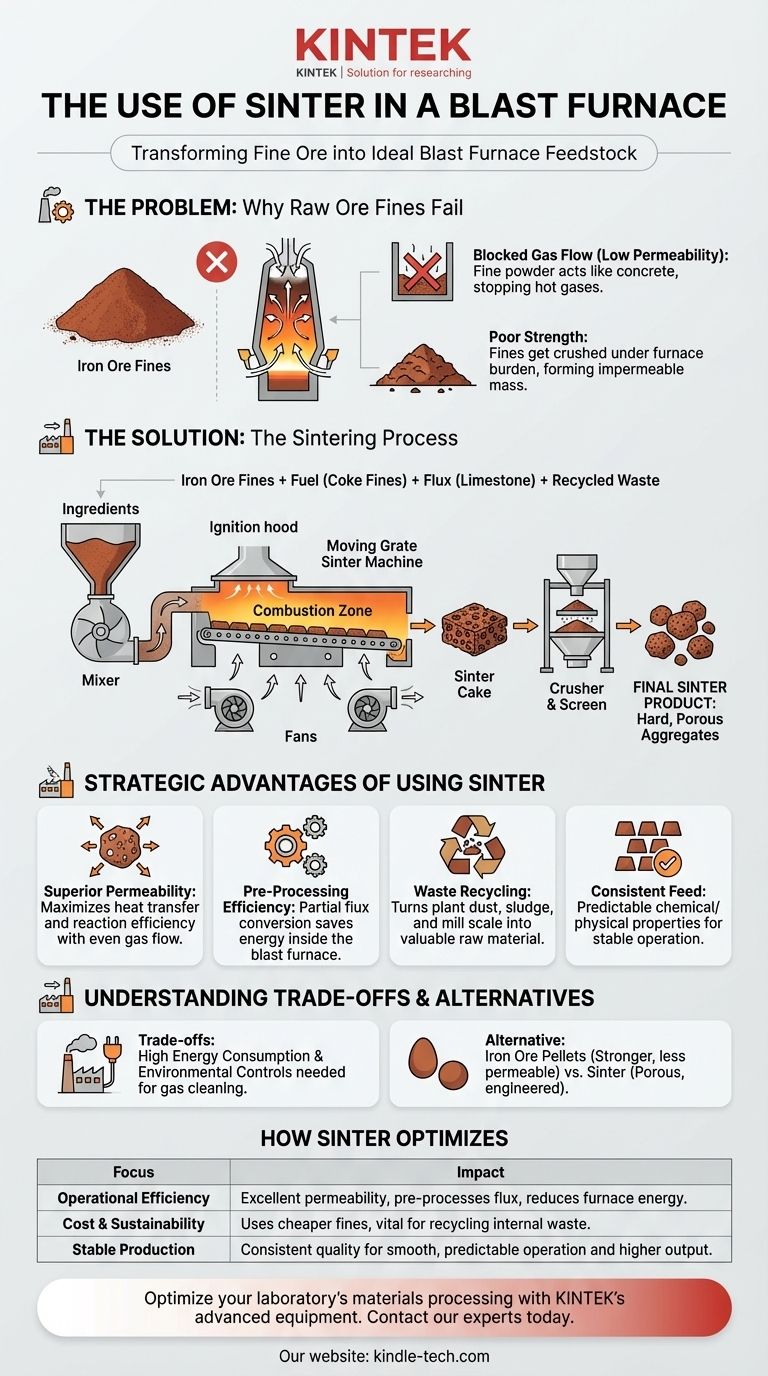

問題:なぜ生の鉱石微粉は炉で失敗するのか

「微粉」のジレンマ

鉄鉱石の採掘と加工では、自然にかなりの量の微細な粉状物質が発生します。これらの「微粉」は鉄分が豊富ですが、物理的には直接使用するのに適していません。

ガス流の遮断(低い透過性)

高炉は、鉄鉱石を加熱し化学的に還元するために、非常に高温のガスが連続的に上昇する流れに依存しています。微粉の層はコンクリートのように作用し、この重要なガス流を遮断し、炉が機能するのを妨げます。

低い強度と安定性

高炉内の原料は、数千トンもの重さを持つ巨大な柱を形成します。微粒子は、この重さを支える機械的強度を欠いており、圧縮されて密度の高い不透過性の塊になってしまいます。

解決策:焼結がいかにして理想的な原料を作り出すか

材料の組み合わせ

焼結プロセスは、鉄鉱石の微粉と他の不可欠な微細粒状材料を混合することから始まります。

- 燃料:コークス微粉が融合プロセスに必要な熱を供給します。

- 融剤:石灰石またはドロマイト微粉が添加され、後で高炉内の不純物除去を助けます。

- リサイクル材料:製鉄所の他の部分から発生する粉塵、スラッジ、ミルスケールがしばしば含まれ、焼結を効果的なリサイクルプロセスにしています。

熱による粒子の融合

この慎重に準備された混合物は、移動する火格子の上に広げられます。表面に着火され、強力なファンがベッドを通して空気を引き込みます。これにより、狭く高温の燃焼ゾーンが材料中を移動し、粒子を約1300〜1400°Cに加熱します。

この温度は、粒子表面が融合し始めるのに十分な高温であり、これを初期融合と呼びます。ただし、全体が溶融するわけではありません。

最終製品の作成

結果として、焼結ケーキと呼ばれる固く融合したシートが得られます。このケーキはその後、破砕され、粉砕され、ふるい分けられて、一貫した制御されたサイズと高い多孔性を持つ最終製品が製造されます。

焼結鉱を使用する戦略的利点

1. 優れた透過性

焼結鉱の多孔質構造は、その最も重要な物理的特性です。これにより、高温の還元ガスが炉全体に均一に流れ、熱伝達と化学反応の効率を最大化します。

2. 効率のための前処理

焼結プロセスは、材料が高炉に入る前に、一部の化学的作業を完了させます。石灰石(炭酸カルシウム)は部分的に生石灰(酸化カルシウム)に変換され、これは高炉内で貴重なエネルギーを消費するはずだった工程です。

3. リサイクルの手段

焼結は、製鉄所内で発生する鉄分豊富な廃棄物をリサイクルする主要な方法です。これにより、費用のかかる廃棄物処理の問題が貴重な原材料に変わり、経済的および環境的性能の両方が向上します。

4. 一貫性のある予測可能な供給

様々な原材料をブレンドすることにより、焼結プラントは非常に一貫した化学的および物理的特性を持つ原料を生産します。この一貫性は、より安定した、予測可能で制御可能な高炉操業につながります。

トレードオフの理解

高いエネルギー消費

焼結プラント自体が主要なエネルギー消費者です。このプロセスは、ファンを稼働させ、融合に必要な熱を生成するために、かなりの熱エネルギーと電力エネルギーを必要とします。

環境規制が重要

このプロセスは、硫黄酸化物(SOx)、窒素酸化物(NOx)、粉塵などの汚染物質を放出する可能性があります。現代の焼結プラントは、環境への影響を軽減するために、広範で費用のかかるガス浄化システムを必要とします。

代替案:ペレット

凝集された原料のもう一つの主要な形態は、鉄鉱石ペレットです。ペレットは、非常に微細な鉱石精鉱を小さなボールに丸め、キルンで焼成することによって形成されます。焼結鉱よりも強度が高いことが多いですが、通常は透過性が低いです。焼結鉱とペレットのどちらを使用するかは、利用可能な鉱石の品質と製鉄所の特定の経済状況に依存することがよくあります。

焼結鉱が高炉をいかに最適化するか

- 運用効率を最優先する場合:焼結鉱はガス流に優れた透過性を提供し、融剤を前処理することで、高炉内部で必要なエネルギーを削減します。

- コスト削減と持続可能性を最優先する場合:焼結鉱は安価な鉄鉱石微粉の使用を可能にし、工場内の廃棄物をリサイクルするための重要なツールとして機能します。

- 安定した生産を最優先する場合:焼結鉱の一貫した加工品質は、スムーズで予測可能な炉操業を保証し、より高い生産量とより良い溶銑品質につながります。

最終的に、焼結鉱は低価値の工業副産物を、現代的で効率的な製鉄に不可欠な高性能資産へと変革します。

要約表:

| 利点 | 高炉操業への影響 |

|---|---|

| 優れた透過性 | 効率的な熱伝達と化学反応のために均一なガス流を可能にする。 |

| 前処理された融剤 | 投入前に石灰石を部分的に生石灰に変換することでエネルギー消費を削減する。 |

| 廃棄物リサイクル | 工場粉塵やスラッジを組み込み、廃棄物を貴重な原材料に変える。 |

| 一貫した品質 | よりスムーズな炉操業とより高い生産量のために、安定した予測可能な供給を提供する。 |

KINTEKの先進的な装置で、研究室の材料処理を最適化しましょう。焼結鉱が高炉の効率を高めるように、当社のラボ用炉、ミル、消耗品は、研究と品質管理のために正確で信頼性の高い結果を提供するように設計されています。原材料のテストであろうと、新しいプロセスの開発であろうと、KINTEKは研究室の独自の課題に対応するために必要な堅牢なツールを提供します。今すぐ専門家にお問い合わせください。お客様の研究室に最適なソリューションを見つけます!

ビジュアルガイド