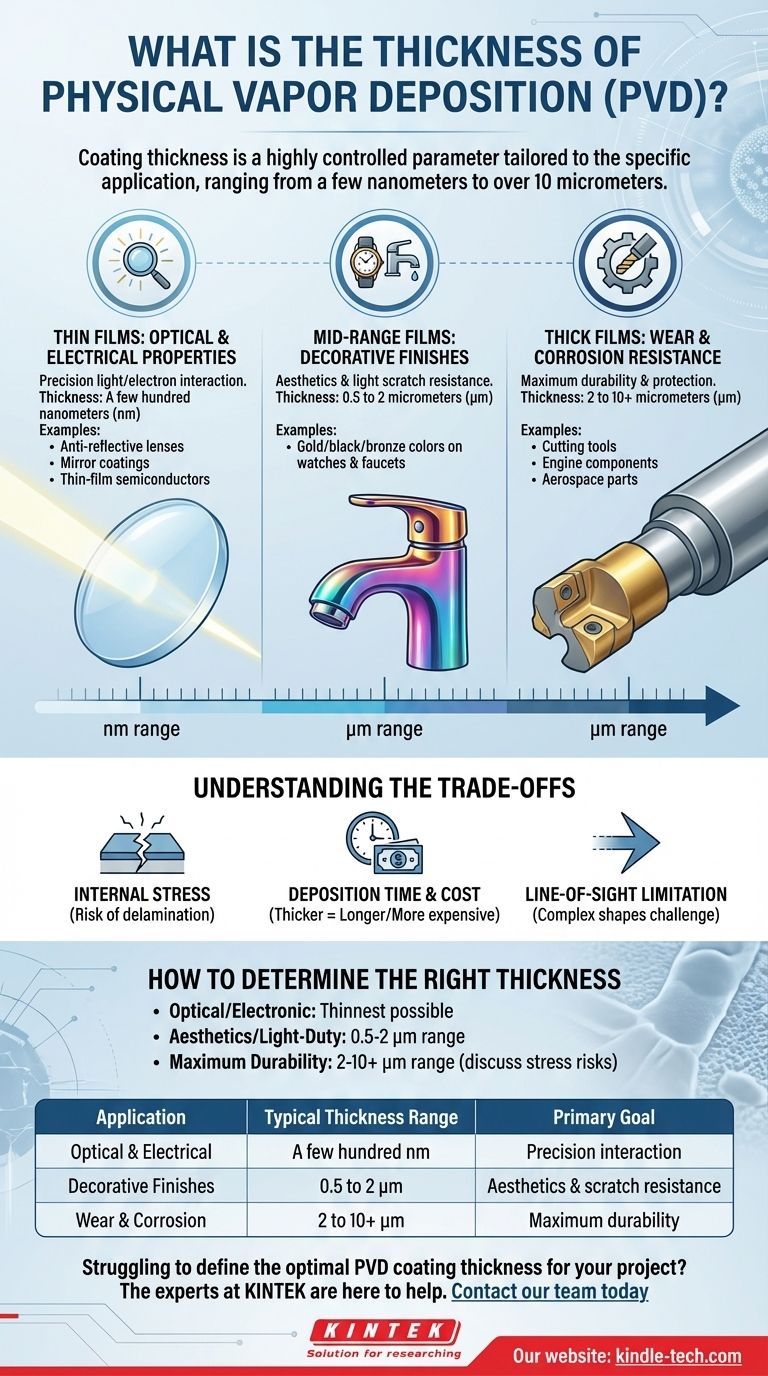

物理蒸着(PVD)において、単一の標準的な膜厚というものはありません。コーティングの膜厚は、特定の用途に合わせて調整される高度に管理されたパラメータであり、光学フィルムの数ナノメートルから、高耐久性の耐摩耗層の10マイクロメートル以上まで、通常は幅広い範囲に及びます。

重要な洞察は、「膜厚はどのくらいか」と問うのではなく、「私の特定の目標にはどのくらいの膜厚が必要か」と問うことです。PVDの膜厚は、光の操作、色の付与、または摩耗に対する耐久性のあるバリアの作成など、望ましい結果に直接的に関連しています。

PVD膜厚が異なる理由:機能の問題

PVDコーティングに必要な膜厚は、それが解決するように設計された問題によって完全に決定されます。異なる用途では、材料が堆積される厚さに直接関連する、非常に異なる膜特性が要求されます。

光学・電気特性のための薄膜

レンズの反射防止コーティング、ミラーコーティング、薄膜半導体などの用途では、精度が最重要です。これらのコーティングは、しばしばわずか数百ナノメートル(nm)の厚さです。

その機能は、光の波長との相互作用や、微細な距離での電子の流れの制御に依存しています。不必要な厚さは性能を妨げるため、フィルムは機能的に可能な限り薄く保たれます。

装飾仕上げ用の中間膜

PVDが装飾目的で使用される場合、例えば時計や蛇口にゴールド、ブラック、ブロンズの色を加える場合、主な目標は外観と軽い傷への耐性です。

これらのコーティングは通常、0.5から2マイクロメートル(µm)の範囲に収まります。これは、耐久性のある均一な色を提供するには十分な厚さですが、コストがかかりすぎたり、大きな応力を生じさせたりするほど厚くはありません。

耐摩耗・耐腐食性のための厚膜

切削工具、エンジン部品、航空宇宙部品などの産業用途では、最大の耐久性が目標です。これらはトライボロジー(耐摩耗性)または硬質コーティングとして知られています。

これらの層はかなり厚く、しばしば2から10 µmの範囲であり、時にはこれを超えることもあります。追加された材料は犠牲バリアとして機能し、下地の部品を摩耗、摩擦、熱、化学的攻撃から保護します。

PVD膜厚のトレードオフを理解する

単に厚いコーティングを堆積させれば常に良いというわけではありません。このプロセスには、成功するアプリケーションのためにバランスを取る必要がある重要なトレードオフが伴います。

内部応力の問題

PVDコーティングが厚くなるにつれて、堆積された材料内に内部応力が蓄積されます。この応力が高くなりすぎると、コーティングが脆くなったり、ひび割れたり、さらには基板から剥がれたりする可能性があります。これは剥離として知られる故障です。

堆積時間とコスト

PVDは真空チャンバー内で行われるバッチプロセスです。堆積速度は比較的遅く、厚いコーティングには著しく長いサイクル時間が必要です。これは、より高いエネルギー消費とより高価な最終部品に直接つながります。

見通し線(Line-of-Sight)の制限

PVDは見通し線プロセスであり、コーティング材料がソースからターゲット部品へ直線的に移動することを意味します。複雑な三次元形状に均一な厚いコーティングを施すことは困難であり、洗練された部品の回転と複数のコーティング源が必要となる場合があります。

用途に適した膜厚を決定する方法

最終目標を技術仕様の指針としてください。PVDの専門家と提携することを常にお勧めしますが、これらの原則は要件を定義するのに役立ちます。

- 光学または電子性能が主な焦点の場合:望ましい効果を達成できる可能な限り薄いフィルムを指定してください。これはしばしばナノメートル単位で測定されます。

- 美観と軽度の保護が主な焦点の場合:0.5から2マイクロメートルの範囲の中程度の厚さが、堅牢で費用対効果の高い目標となります。

- 最大の耐久性と耐摩耗性が主な焦点の場合:2から10マイクロメートルの厚いコーティングが必要ですが、内部応力のリスクについてコーティングプロバイダーと話し合う必要があります。

最終的に、適切なPVD膜厚を選択することは、性能要件とプロセスの本質的な制限とのバランスを取る戦略的なエンジニアリングの決定です。

要約表:

| 用途 | 一般的な膜厚範囲 | 主な目標 |

|---|---|---|

| 光学・電気 | 数百ナノメートル(nm) | 精密な光/電子相互作用 |

| 装飾仕上げ | 0.5~2マイクロメートル(µm) | 美観と軽い傷への耐性 |

| 耐摩耗・耐腐食性 | 2~10+マイクロメートル(µm) | 最大の耐久性と保護 |

プロジェクトに最適なPVDコーティング膜厚の定義にお困りですか? KINTEKの専門家がお手伝いします。当社は、精密なPVDアプリケーション向けのオーダーメイドの実験装置と消耗品の提供を専門とし、光学的な透明性、装飾的な魅力、産業的な耐久性など、お客様のコーティングが必要とする正確な性能を保証します。今すぐ当社のチームにご連絡ください。お客様の特定の要件について話し合い、適切なコーティングソリューションで優れた結果を達成しましょう。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート