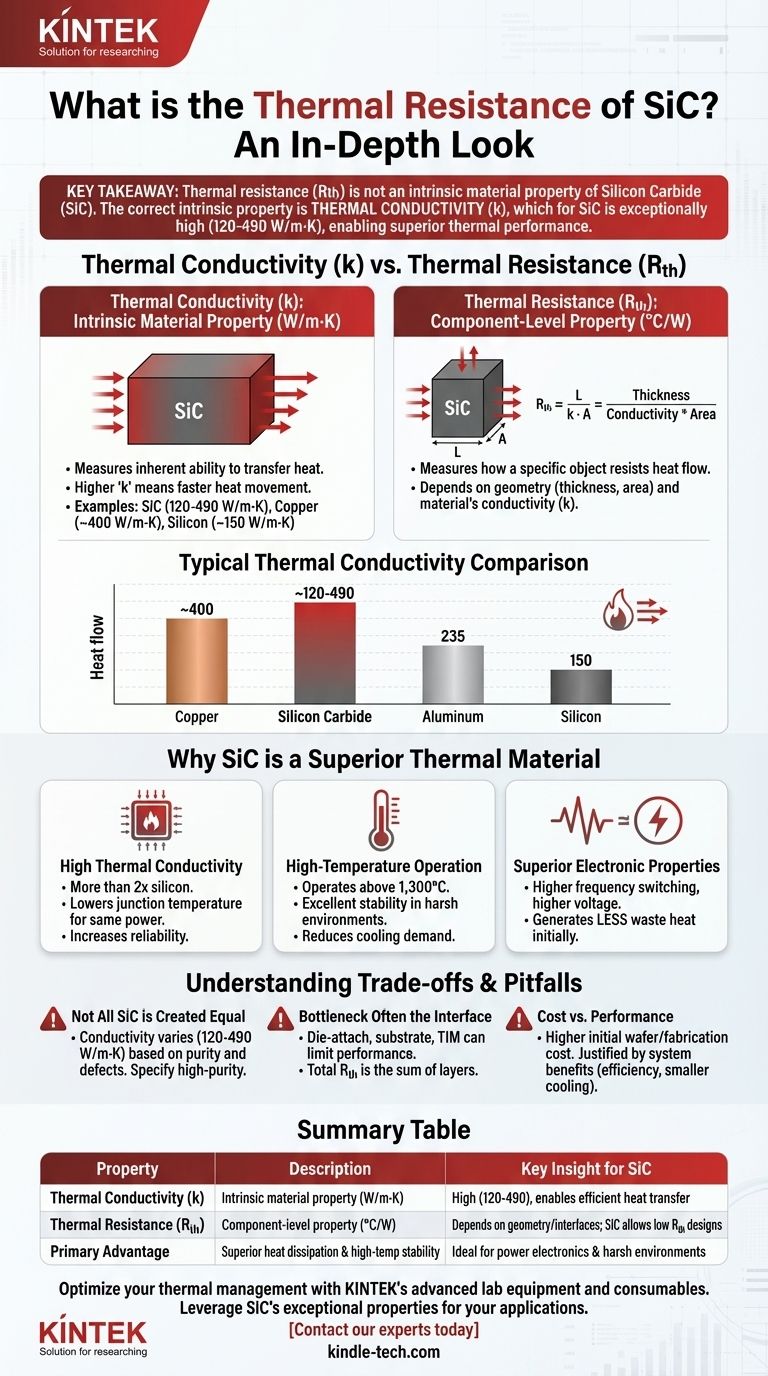

結論から言うと、材料としての炭化ケイ素(SiC)に単一の熱抵抗値を割り当てることはできません。熱抵抗は、材料そのものではなく、特定の部品の形状と界面の特性です。考慮すべき正しい固有の特性は熱伝導率(k)であり、SiCの場合、その値は非常に高く、通常120から490 W/m·Kの範囲であり、シリコンよりもはるかに優れており、その優れた熱性能を可能にしています。

核心的な問題は、2つの異なる概念、すなわち材料の固有の熱伝導能力(伝導率)と特定の部品の熱流に対する抵抗(抵抗)との間の一般的な混同です。炭化ケイ素の高い熱伝導率は、高出力・高温アプリケーションに選ばれる理由であり、非常に低い熱抵抗を持つ部品の設計を可能にします。

熱伝導率と熱抵抗

SiCのような材料を適切に評価するには、これら2つの熱特性の区別を理解することが重要です。これらは関連していますが、根本的に異なります。

熱伝導率 (k): 固有の材料特性

熱伝導率、記号「k」は、材料が熱を伝達する固有の能力の尺度です。ワット毎メートル・ケルビン(W/m·K)で測定されます。

SiCのように「k」値が高い材料は、熱を素早く効率的に通過させます。これは、密度や融点と同様に、基本的な特性です。

参考までに、SiCの典型的な熱伝導率(高品質結晶で約370 W/m·K)を他の一般的な材料と比較してみましょう。

- 銅: 約400 W/m·K

- 炭化ケイ素 (SiC): 約120 - 490 W/m·K

- アルミニウム: 約235 W/m·K

- シリコン (Si): 約150 W/m·K

熱抵抗 (Rth): 部品レベルの特性

熱抵抗、記号「Rth」は、特定の物体または界面が熱の流れにどれだけ抵抗するかを測定します。摂氏毎ワット(°C/W)またはケルビン毎ワット(K/W)で測定されます。

伝導率とは異なり、抵抗は材料の特性ではありません。それは、材料の伝導率(k)と部品の形状(その厚さと断面積)に完全に依存します。同じ材料で作られていても、厚くて狭い部品は、薄くて広い部品よりも高い熱抵抗を持ちます。

SiCが優れた熱材料である理由

設計者がSiCを選ぶ理由は、その高い熱伝導率とその他のユニークな特性により、極端な熱負荷に対応できるデバイスを構築できるからです。

高い熱伝導率

SiCの熱伝導能力は、従来のシリコンの2倍以上です。パワー半導体では、これはチップの微小な活性領域で発生した熱が、パッケージやヒートシンクに、より効果的に引き出され、拡散されることを意味します。

これにより、同じ電力消費量でも接合部温度が低くなり、デバイスの信頼性と寿命が向上します。

高温動作

参照されているように、SiCは特定のアプリケーションで1,300°Cをはるかに超える非常に高い温度で動作できます。この熱安定性は、過酷な環境(エンジンや工業炉など)のデバイスだけでなく、パワーエレクトロニクスにとっても重要です。

SiCはより高い内部温度に耐えることができるため、冷却システムへの要求が軽減され、より小型で軽量、かつ安価なヒートシンクが可能になる可能性があります。

優れた電子特性

パワーエレクトロニクスにとって、SiCの熱的利点は、そのワイドバンドギャップ電子特性によって増幅されます。SiCデバイスは、シリコンよりも高い周波数でスイッチングでき、より高い電圧で動作し、内部損失が低くなります。

これは、SiCデバイスがそもそも発生する廃熱が少ないことを意味し、熱管理の課題を最初から軽減します。

トレードオフと落とし穴を理解する

SiCは並外れた性能を提供しますが、単純なドロップインソリューションではありません。客観的な分析には、その限界を考慮する必要があります。

すべてのSiCが同じではない

SiCの熱伝導率は、約120 W/m·Kから490 W/m·K以上まで、大きく変動する可能性があります。この範囲は、結晶の純度、欠陥、および製造プロセスの違いによるものです。

要求の厳しいアプリケーションでは、期待される熱性能を達成するために、高純度の単結晶SiCを指定することが重要です。

ボトルネックはしばしば界面にある

パワーモジュールのような実際のデバイスでは、SiCダイ自体の熱抵抗は、全体の式の一部にすぎません。システム全体の性能は、しばしば他の層によって制限されます。

ダイアタッチ材料、基板、およびパッケージとヒートシンク間の熱界面材料(TIM)の熱抵抗は、重大なボトルネックとなる可能性があります。不適切に設計されたパッケージは、高伝導率SiCチップの利点を容易に打ち消してしまう可能性があります。

コスト対性能

SiCウェハーとSiCデバイスの製造は、現在、シリコン製の対応品よりも高価です。SiCを使用するかどうかの決定には、しばしばシステムレベルでの費用対効果分析が伴います。

SiC部品の初期費用が高い場合でも、冷却システムの小型化、システム全体の効率向上、要求の厳しい条件下での信頼性向上など、他の場所での節約によって正当化される可能性があります。

アプリケーションに最適な選択をする

最終的な決定は、主要なエンジニアリング目標によって導かれるべきです。

- パワーエレクトロニクスにおける最大の放熱が主な焦点である場合: 高品質の単結晶SiCを指定し、熱経路全体を分析し、パッケージングと界面材料を最適化して総熱抵抗を最小限に抑えます。

- 高温環境での性能が主な焦点である場合: SiCの熱安定性は主要な利点であり、シリコンでは故障するような場所でも信頼性の高い動作を可能にします。

- コストと性能のバランスが主な焦点である場合: SiCの部品コストが高いことと、高効率、冷却要件の削減、高電力密度など、システム全体の利点を比較検討する必要があります。

炭化ケイ素の優れた熱伝導率を活用することで、より効率的で信頼性が高く、コンパクトなシステムを設計できます。

要約表:

| 特性 | 説明 | SiCに関する重要な洞察 |

|---|---|---|

| 熱伝導率 (k) | 固有の材料特性 (W/m·K) | 高い (120-490 W/m·K)、効率的な熱伝達を可能にする |

| 熱抵抗 (Rth) | 部品レベルの特性 (°C/W) | 形状と界面に依存。SiCは低いRth設計を可能にする |

| 主な利点 | 優れた放熱性と高温安定性 | パワーエレクトロニクスや過酷な環境に理想的 |

KINTEKの先進的な実験装置と消耗品で熱管理を最適化しましょう。

高出力または高温アプリケーションで、炭化ケイ素の卓越した熱伝導率を活用してください。次世代のパワーエレクトロニクスを開発している場合でも、極限条件下での信頼性の高い性能が必要な場合でも、KINTEKは、より効率的でコンパクト、かつ信頼性の高いシステムを設計するのに役立つ精密なツールと専門知識を提供します。

今すぐ当社の専門家にご連絡ください。当社のソリューションがお客様のプロジェクトの熱性能と全体的な成功をどのように向上させられるかについてご相談ください。

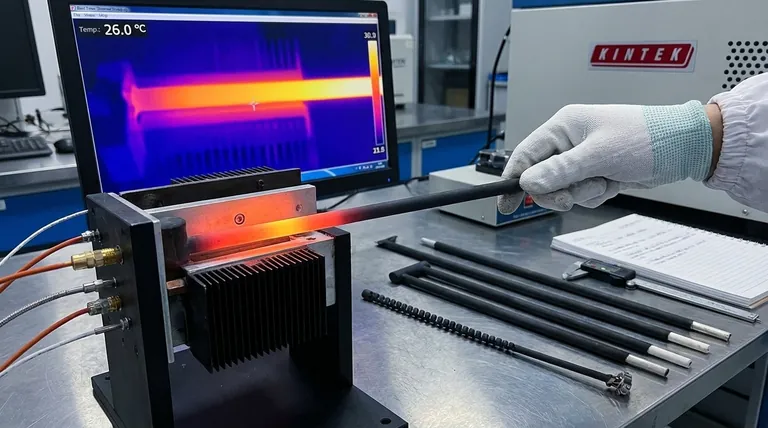

ビジュアルガイド

関連製品

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- 電極およびバッテリー用導電性カーボンクロス、カーボンペーパー、カーボンフェルト

- バッテリーラボ用途向け高純度亜鉛箔

- ボタン電池用実験室用油圧プレス ラボペレットプレス

- 反応浴用恒温加熱循環器 水槽 チラー 循環器