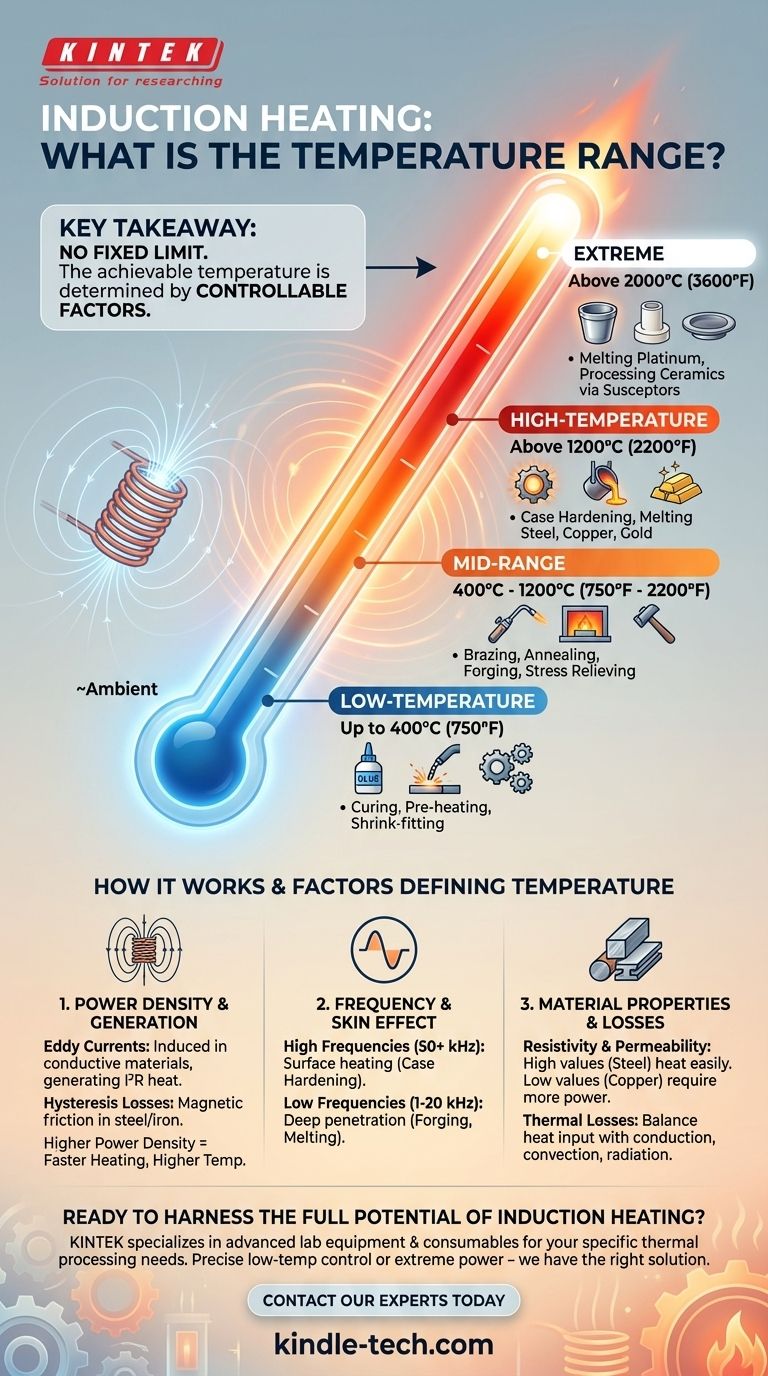

原則として、誘導加熱の温度範囲は非常に広く、導電性材料を周囲温度をわずかに超える温度から3000℃(5432°F)をはるかに超える温度まで加熱することができます。最終温度は技術自体の固有の限界ではなく、材料に誘導される電力と環境への熱損失とのバランスの結果です。これにより、利用可能な最も汎用性の高い熱処理方法の1つとなっています。

重要なポイントは、誘導加熱には固定された温度限界がないということです。代わりに、特定の用途で達成可能な温度は、制御可能な要因、すなわち誘導システムの電力と周波数、および加熱する材料の物理的特性によって決定されます。

誘導がどのように温度を生成するか

温度範囲を理解するには、まず熱がどのように生成されるかを理解する必要があります。これは、基本的な電磁原理によって駆動される非接触プロセスです。

渦電流の役割

誘導加熱器のコイルは、強力で急速に変化する磁場を生成します。導電性のワークピース(金属部品など)がこの磁場内に置かれると、磁場は材料内に円形の電流を誘導します。これらは渦電流と呼ばれます。

材料の自然な電気抵抗により、これらの渦電流の流れが正確かつ瞬時の熱を生成します。これは、抵抗線で発生するI²R加熱と同じ原理です。

ヒステリシス損失

鉄鋼のような磁性材料では、二次的な加熱効果があります。磁場の急速な反転により、磁区が方向を変えることに抵抗するため、分子レベルで摩擦が生じます。これにより、ヒステリシス損失が発生し、これも熱を生成します。

この効果は磁性材料でのみ発生し、材料がキュリー温度(鋼の場合、約770℃ / 1420°F)を超えて加熱されると、磁性を失うため停止します。

達成可能な温度を定義する要因

最終温度とそれが達成される速度は、いくつかの主要な変数の直接的な関数です。これらを習得することが、誘導処理を成功させる鍵となります。

電力密度

これが最も重要な要因です。電力密度とは、ワークピースの特定の表面積または体積に供給される電力量を指します。電力密度が高いほど、加熱速度が速くなり、熱損失が支配的になる前の最高温度が高くなります。

周波数選択

コイル内の交流電流の周波数は、熱が部品にどれだけ深く浸透するかを決定します。これは表皮効果として知られています。

- 高周波数(50 kHz - 200+ kHz):渦電流を表面近くの薄い層に集中させます。これは、コアに影響を与えることなく硬い表面が必要な焼入れなどの用途に最適です。

- 低周波数(1 kHz - 20 kHz):材料の深部に浸透します。これは、鍛造用の大型部品の全体加熱や、大量の金属の溶解に使用されます。

材料特性

ワークピース自体の材料が重要な役割を果たします。電気抵抗率と透磁率が最も重要な2つの特性です。

抵抗率が高く透磁率が高い材料(炭素鋼など)は、非常に容易かつ効率的に加熱されます。抵抗率が低い材料(銅やアルミニウムなど)は加熱がより困難であり、著しく高い電力と特殊なコイル設計が必要です。

熱損失

加熱されているワークピースは、同時に伝導、対流、放射によって周囲に熱を失います。最大温度は、誘導によって生成される熱の速度が失われる熱の速度と等しくなったときに到達します。非常に高い温度に到達するには、電力入力を増やすか、断熱材を使用するなどして熱損失を減らす必要があります。

用途別の実用的な温度範囲

理論的には広範ですが、温度範囲は一般的な産業用途を通じて最もよく理解されます。

低温用途(400℃ / 750°Fまで)

これらのプロセスには、穏やかで制御された加熱が必要です。例としては、溶接前の予熱、接着剤やコーティングの硬化、機械部品の焼きばめなどがあります。

中温用途(400℃ - 1200℃ / 750°F - 2200°F)

これは最も広いカテゴリであり、誘導の主要な強みです。ろう付け、はんだ付け、焼鈍、応力除去、鍛造などのプロセスが含まれ、正確な制御と急速な加熱が最も重要です。

高温用途(1200℃ / 2200°F以上)

この範囲は、変革的なプロセスに使用されます。例えば、鋼の焼入れは、表面を変態温度(多くの場合900℃以上)以上に加熱し、その後急冷することを含みます。鋼、銅、金などの金属の誘導溶解もこのカテゴリに分類されます。

極限温度(2000℃ / 3600°F以上)

これらの温度に到達することは可能ですが、非常に専門的です。白金のような難溶性金属の溶解や、セラミックスのような非導電性材料を非常に高い温度で処理するためにグラファイトサセプタを加熱するために使用されます。

トレードオフと限界の理解

誘導加熱は強力ですが、万能な解決策ではありません。その限界を理解することは、適切な用途のために不可欠です。

材料適合性

誘導は、電気的に導電性の材料のみを直接加熱できます。ほとんどのセラミックス、ガラス、プラスチックなどの非導電性材料は直接加熱できません。回避策は、誘導によって加熱され、非導電性材料に熱を伝達する導電性のサセプタ(グラファイトるつぼなど)を使用することです。

温度制御の課題

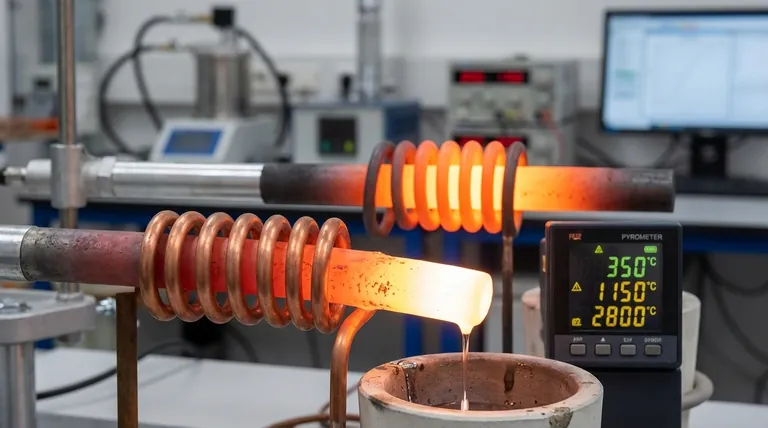

誘導は急速な加熱を提供しますが、特定の温度を維持するには洗練された制御システムが必要です。これには通常、放射温度計(非接触温度測定用)または熱電対がリアルタイムのフィードバックを誘導電源に提供し、電源が出力を変調して目標温度を維持することが含まれます。

形状とコイル設計

誘導加熱の有効性は、誘導コイルの設計とワークピースへの近接性に本質的に関連しています。複雑な部品形状は不均一な加熱を引き起こし、一部の領域が他の領域よりも熱くなる可能性があります。適切なコイル設計はそれ自体が工学分野であり、プロジェクトの成功に不可欠です。

プロセスに最適な選択をする

誘導の汎用性は、最適なセットアップが完全に目標に依存することを意味します。

- 表面硬化が主な焦点の場合:熱を表面に集中させるための高周波システムと、コアが影響を受ける前に急速な加熱のための高電力密度が必要です。

- 鍛造用の全体加熱が主な焦点の場合:均一に加熱されたビレットのために深いエネルギー浸透を確保するために低周波システムが必要です。

- アルミニウムのような低抵抗率金属の溶解が主な焦点の場合:材料が加熱に抵抗する傾向を克服するために、非常に高出力のシステムと慎重に設計されたコイルとるつぼを計画する必要があります。

- ろう付けのための精密な温度制御が主な焦点の場合:システム仕様には、放射温度計または熱電対フィードバックを備えた閉ループ温度コントローラーを含める必要があります。

システムの電力と周波数を材料とプロセスの目標に合わせることで、誘導加熱をほぼすべての熱用途に活用できます。

要約表:

| 用途カテゴリ | 典型的な温度範囲 | 一般的なプロセス |

|---|---|---|

| 低温 | 400℃(750°F)まで | 接着剤硬化、予熱、焼きばめ |

| 中温 | 400℃ - 1200℃(750°F - 2200°F) | ろう付け、焼鈍、鍛造、応力除去 |

| 高温 | 1200℃(2200°F)以上 | 焼入れ、鋼/銅/金の溶解 |

| 極限 | 2000℃(3600°F)以上 | 白金の溶解、サセプタによるセラミックス処理 |

研究室や生産プロセスで誘導加熱の可能性を最大限に活用する準備はできていますか?

KINTEKでは、お客様の特定の熱処理ニーズに合わせて調整された高度な実験装置と消耗品の提供を専門としています。精密な低温制御が必要な場合でも、極限の熱に到達する力が必要な場合でも、当社の専門知識により、最大の効率と結果を得るための適切な誘導加熱ソリューションが保証されます。

今すぐ当社の専門家にお問い合わせください お客様のアプリケーションについて話し合い、KINTEKがお客様の熱処理能力をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラボ用アンチクラッキングプレス金型

- 断熱材用エンジニアリング先進ファインセラミックス酸化アルミニウムAl2O3ヒートシンク

- 実験室用試験ふるいおよびふるい機