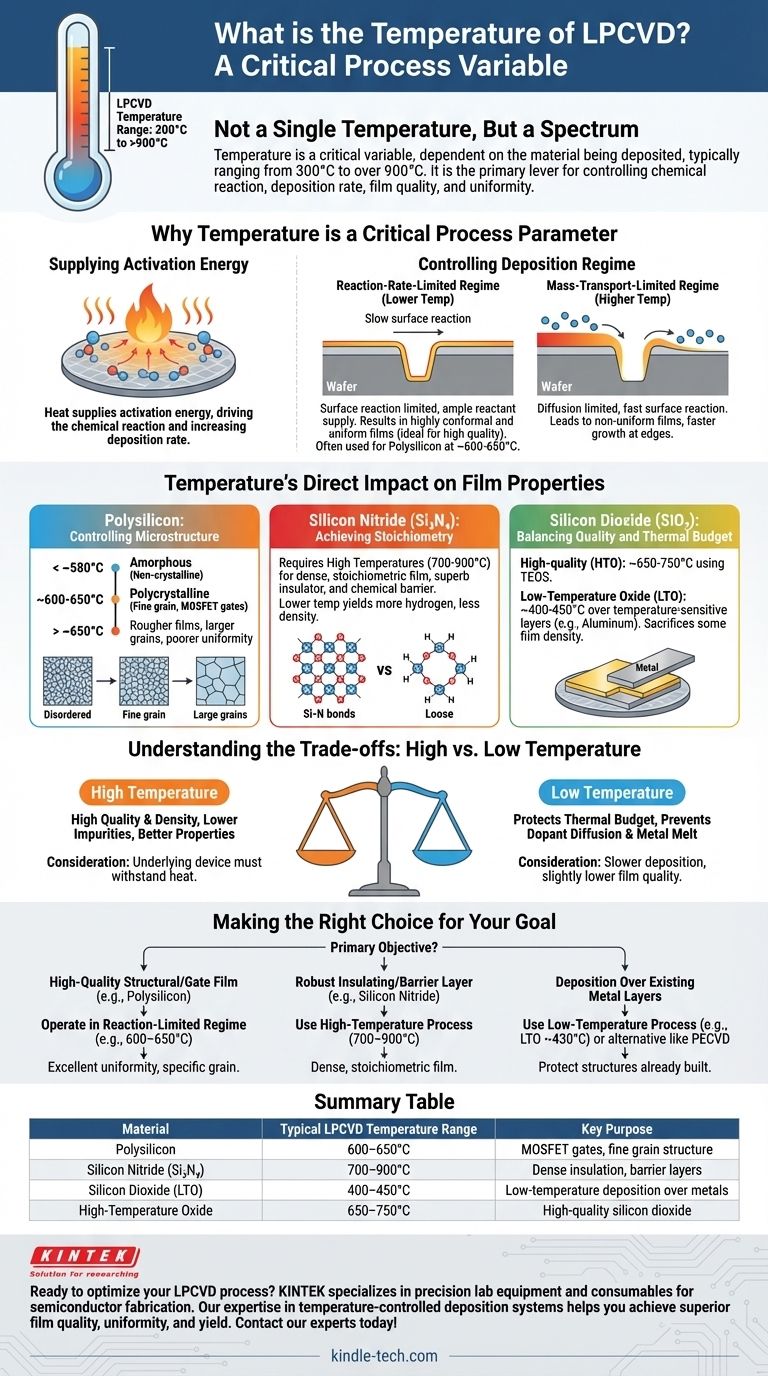

減圧化学気相成長法(LPCVD)では、単一の温度というものは存在しません。むしろ、温度はプロセスにおける重要なプロセス変数であり、成膜する特定の材料に完全に依存して、通常300℃から900℃を超える広い範囲で設定されます。例えば、多結晶シリコンは一般的に600~650℃付近で成膜され、窒化ケイ素はそれよりもはるかに高い700~900℃の温度を必要とします。

LPCVDの温度は、成膜する特定の材料と目的の膜特性に基づいて意図的に選択されます。これは化学反応を制御するための主要な手段であり、成膜速度、膜の品質、ウェーハ全体にわたる均一性に直接影響を与えます。

温度が重要なプロセスパラメータである理由

LPCVDを真に理解するためには、温度を単なる設定値としてではなく、成膜プロセス全体を駆動するエンジンとして捉える必要があります。その役割は、薄膜成長の化学と物理学において根本的です。

活性化エネルギーの供給

すべての化学反応が開始するために必要な一定量のエネルギーがあり、これは活性化エネルギーとして知られています。LPCVDでは、このエネルギーは熱によって供給されます。

温度を上げることで、ウェーハ表面上の反応性ガス分子により多くの熱エネルギーが供給され、固体膜を形成するために反応する速度が劇的に増加します。

成膜レジームの制御

LPCVDにおける成膜速度は、2つの異なるレジームのいずれかによって支配されており、温度がどちらのレジームにあるかを決定します。

-

反応速度律速レジーム: 低温では、成膜速度は化学反応自体の速度によって制限されます。表面には十分な反応性分子が存在しますが、それらが急速に反応するための熱エネルギーが不足しています。

-

物質輸送律速レジーム: 高温では、表面反応は非常に高速になります。成膜速度は、新鮮な反応性ガス分子がガス中を移動(拡散)してウェーハ表面に到達する速度によって制限されます。

反応律速レジームの重要性

高品質の膜を得るために、LPCVDプロセスはほぼ常に反応速度律速レジームで動作するように設計されています。

反応が「律速段階」であるため、反応性ガスにはウェーハのトポグラフィのすべての表面に均一に拡散してコーティングするための十分な時間があります。これにより、LPCVDの主な利点である、非常にコンフォーマル(等高線に沿った)で均一な膜が得られます。

物質輸送律速レジームで動作すると、ガスの供給がより豊富な場所(例:ウェーハのエッジ)では膜が速く成長し、枯渇した場所では成長が遅くなるため、不均一性につながります。

膜特性への温度の直接的な影響

選択された温度は、成膜された膜の最終的な材料特性を直接的に決定します。異なる材料には固有の要件があります。

多結晶シリコン:微細構造の制御

多結晶シリコンの場合、温度が膜の結晶粒構造を決定します。

- 約580℃未満: 膜は非晶質(非結晶質)として成膜されます。

- 約600℃から650℃の間: 膜は多結晶質として成膜され、MOSFETゲートなどの多くの電子用途に理想的な微細な結晶粒構造を持ちます。

- 約650℃超: 表面反応が速くなりすぎ、より大きな結晶粒とより悪い均一性を持つ粗い膜につながります。

窒化ケイ素(Si₃N₄):化学量論の達成

化学量論的な窒化ケイ素(正確なSi₃N₄比)は、優れた絶縁体およびバリア層です。

この高密度で高品質な膜を達成するには、通常700℃から900℃の高温が必要です。低温の窒化物膜には水素が多く含まれることが多く、密度が低く、バリアとしての効果が低下します。

二酸化ケイ素(SiO₂):品質と熱バジェットのバランス

高品質の二酸化ケイ素は、TEOS前駆体を使用して約650℃から750℃で成膜できます。

しかし、成膜を温度に敏感な層(アルミニウムなど)の上で行う必要がある場合、「低温酸化膜」(LTO)プロセスが使用されます。このプロセスははるかに低い約400~450℃で実行され、熱バジェットを低く抑えるために膜密度をある程度犠牲にします。

トレードオフの理解:高温対低温

温度の選択は、常に理想的な膜特性の達成と、デバイス製造プロセス全体の制約の尊重との間のバランスです。

高温の利点

高温は一般的に、より高い密度、より低い不純物レベル(水素など)、およびより優れた構造的または電気的特性を持つ膜につながります。下部のデバイスが熱に耐えられる場合、より高い温度はより高品質の膜をもたらすことがよくあります。

低温の必要性

デバイスの熱バジェットとは、製造プロセス全体を通じてデバイスが耐えられる熱の総量です。高温の工程は、以前に注入されたドーパントの拡散や金属層の溶融を引き起こす可能性があります。

したがって、プロセスフローの後続の成膜工程では、ウェーハ上に既に構築された構造を保護するために、低温が要求されることがよくあります。これは、成膜速度の低下や膜品質のわずかな低下を受け入れることを意味する場合があります。

目的に合わせた適切な選択

最適なLPCVD温度は、あなたの主な目的にによって定義されます。

- 主な焦点が、高品質の構造膜またはゲート膜(例:多結晶シリコン)である場合: 優れた均一性と特定の結晶粒構造を確保するために、厳密に制御された反応律速レジーム(例:600~650℃)で動作させます。

- 主な焦点が、堅牢な絶縁層またはバリア層(例:窒化ケイ素)である場合: 高温プロセス(700~900℃)を使用して、高密度で化学量論的な膜を実現します。

- 主な焦点が、既存の金属層上への成膜である場合: 専用の低温プロセス(例:LTOで約430℃)を使用するか、プラズマ強化CVD(PECVD)などの代替方法に切り替える必要があります。

温度制御を習得することが、LPCVDプロセスの完全な能力と精度を活用するための鍵となります。

要約表:

| 材料 | 典型的なLPCVD温度範囲 | 主な用途 |

|---|---|---|

| 多結晶シリコン | 600-650°C | MOSFETゲート、微細な結晶粒構造 |

| 窒化ケイ素(Si₃N₄) | 700-900°C | 高密度絶縁、バリア層 |

| 二酸化ケイ素(LTO) | 400-450°C | 金属上での低温成膜 |

| 高温酸化膜 | 650-750°C | 高品質の二酸化ケイ素 |

LPCVDプロセスを最適化する準備はできましたか? KINTEKは、半導体製造向けの精密ラボ機器および消耗品の専門企業です。温度制御された成膜システムに関する当社の専門知識は、優れた膜品質、均一性、歩留まりの達成を支援します。多結晶シリコン、窒化ケイ素、または低温酸化膜のいずれに取り組んでいる場合でも、お客様固有の熱要件を満たすソリューションがあります。当社の専門家にご相談になり、薄膜成膜能力をどのように向上させられるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 縦型実験室管状炉

- 1400℃ 窒素・不活性ガス雰囲気制御炉