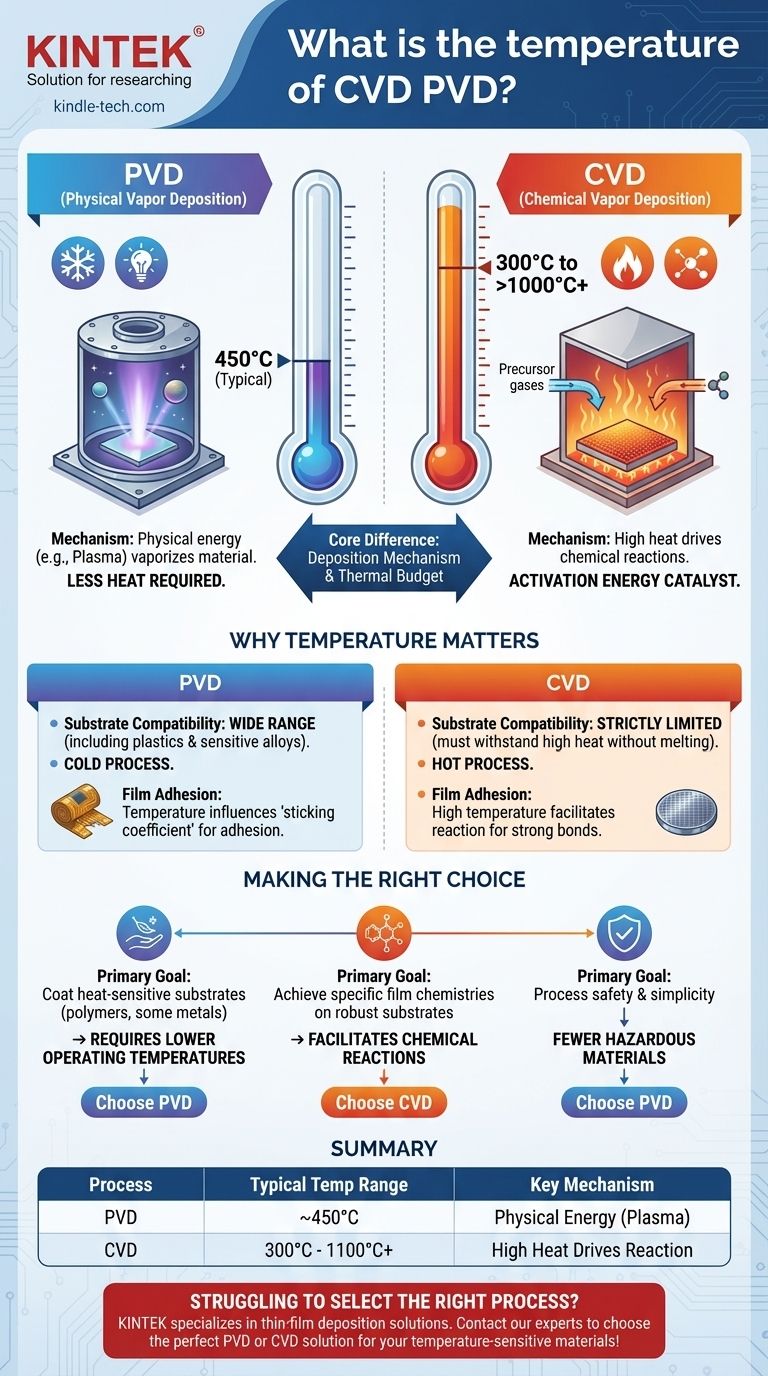

根本的に言えば、物理気相成長法(PVD)はより低温のプロセスであり、通常は約450°Cで動作します。対照的に、化学気相成長法(CVD)は、基板表面で必要な化学反応を促進するために、多くの場合300°Cから1000°Cを超える、著しく高い温度を必要とします。

主な違いは恣意的ではありません。それは堆積のメカニズムに由来します。PVDはプラズマなどの物理エネルギーを使用して材料を蒸発させるため、全体的な熱をあまり必要としません。CVDは化学反応を促進するために高い熱エネルギーに依存しているため、温度は重要かつ決定的なプロセスパラメーターとなります。

温度が決定要因となる理由

PVDとCVDの選択は、基板の熱的許容範囲と目的の膜特性にかかっていることがよくあります。温度プロファイルが異なる理由を理解することが、情報に基づいた決定を下すための鍵となります。

CVDにおける熱の役割

化学気相成長法では、前駆体ガスが反応チャンバーに導入されます。高温が触媒となります。

多くの場合、炉やレーザーによって供給される熱は、これらのガスがお互いに、また基板と反応するために必要な活性化エネルギーを提供します。

この化学反応の結果、基板表面に固体薄膜が形成されます。この強烈な熱がなければ、必要な化学結合は形成されません。

PVDにおけるプラズマの役割

物理気相成長法は異なる原理で動作します。これは、直進的な物理プロセスです。

PVDは化学反応の代わりに、スパッタリングなどの手法を使用して、真空チャンバー内の固体ターゲット材料から原子を物理的に叩き出します。

プロセス中にいくらかの熱は発生しますが、エネルギーの大部分はプラズマによって供給されます。化学反応に必要な極端な温度まで基板を加熱する必要がないため、PVDは本質的により低温のプロセスとなります。

温度の実用的な意味合い

各プロセスの熱要件は、材料の選択から最終的な膜の品質に至るまで、プロジェクトに直接的かつ重大な影響を及ぼします。

基板の適合性が重要

CVDの高温(多くの場合600°Cから1100°C)は、コーティングできる材料の種類を厳しく制限します。この熱に耐えて溶解、変形、劣化しない基板のみが実行可能な候補となります。

PVDの低い動作温度により、プラスチック、温度に敏感な合金、CVDプロセスで破壊されるその他の基板など、はるかに幅広い材料との互換性が得られます。

膜の密着性と特性への影響

温度は、「付着係数」、つまり堆積した材料が基板にどれだけ効率的に密着するかを左右する重要な変数です。

効率的な堆積と強力な膜密着性のための最適な温度を考慮する必要があります。どちらの方法でも、目的の厚さ、均一性、最終的な薄膜の品質を達成するためには、基板温度の制御が不可欠です。

温度を超えたトレードオフの理解

温度は主な相違点ですが、唯一の要因ではありません。完全な評価には、他のプロセス特性を含める必要があります。

プロセスの複雑さと安全性

CVDはより複雑なプロセスであることが多く、有毒、腐食性、または可燃性の前駆体ガスを使用することが頻繁にあり、厳格な安全プロトコルが必要です。

PVDは通常、危険な化学物質に依存しないため、より安全なプロセスと見なされます。ただし、真空環境に関連するリスクを軽減するためには、適切なチャンバー換気が依然として重要です。

材料の堆積と多用途性

どちらの方法も非常に高性能であり、数ナノメートルから数マイクロメートルの厚さの薄膜を生成します。

選択は、堆積させる特定の材料にも依存する可能性があります。一部の材料では、CVDに必要な高温がそれらの沸点を超えてしまうため、PVDが唯一の実用的な選択肢となります。

アプリケーションに最適な選択を行う

適切な堆積方法を選択するには、プロセスの能力を主な目標と一致させる必要があります。決定の出発点として、基板の熱的許容範囲を使用してください。

- 熱に敏感な基板(ポリマーや特定の金属など)のコーティングを主な焦点としている場合: 著しく低い動作温度のため、PVDが必須の選択肢となります。

- 堅牢で耐熱性のある基板上に特定の膜化学的性質を達成することを主な焦点としている場合: CVDは強力な選択肢であり、高温は高純度または複雑な膜を生成する化学反応を促進します。

- プロセスの安全性と単純さを主な焦点としている場合: PVDは通常、危険な材料が少なく、セットアップがそれほど複雑ではないため、管理しやすいプロセスです。

最終的に、あなたの決定は、プロセスの熱要件を材料の制限と一致させることに基づいています。

要約表:

| プロセス | 標準的な温度範囲 | 主なメカニズム |

|---|---|---|

| 化学気相成長法 (CVD) | 300°C - 1100°C+ | 高温が基板上での化学反応を促進する。 |

| 物理気相成長法 (PVD) | 約450°C | 物理エネルギー(例:プラズマ)が材料を蒸発させる。熱の必要性が低い。 |

温度に敏感な材料に最適な堆積プロセスを選択するのに苦労していませんか? KINTEKは、薄膜堆積のための実験装置および消耗品の専門企業です。当社の専門家が、強力な膜密着性を確保し、基板を保護するための最適なPVDまたはCVDソリューションの選択をお手伝いします。 お客様固有のアプリケーションのニーズについて、今すぐ当社のチームにご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置