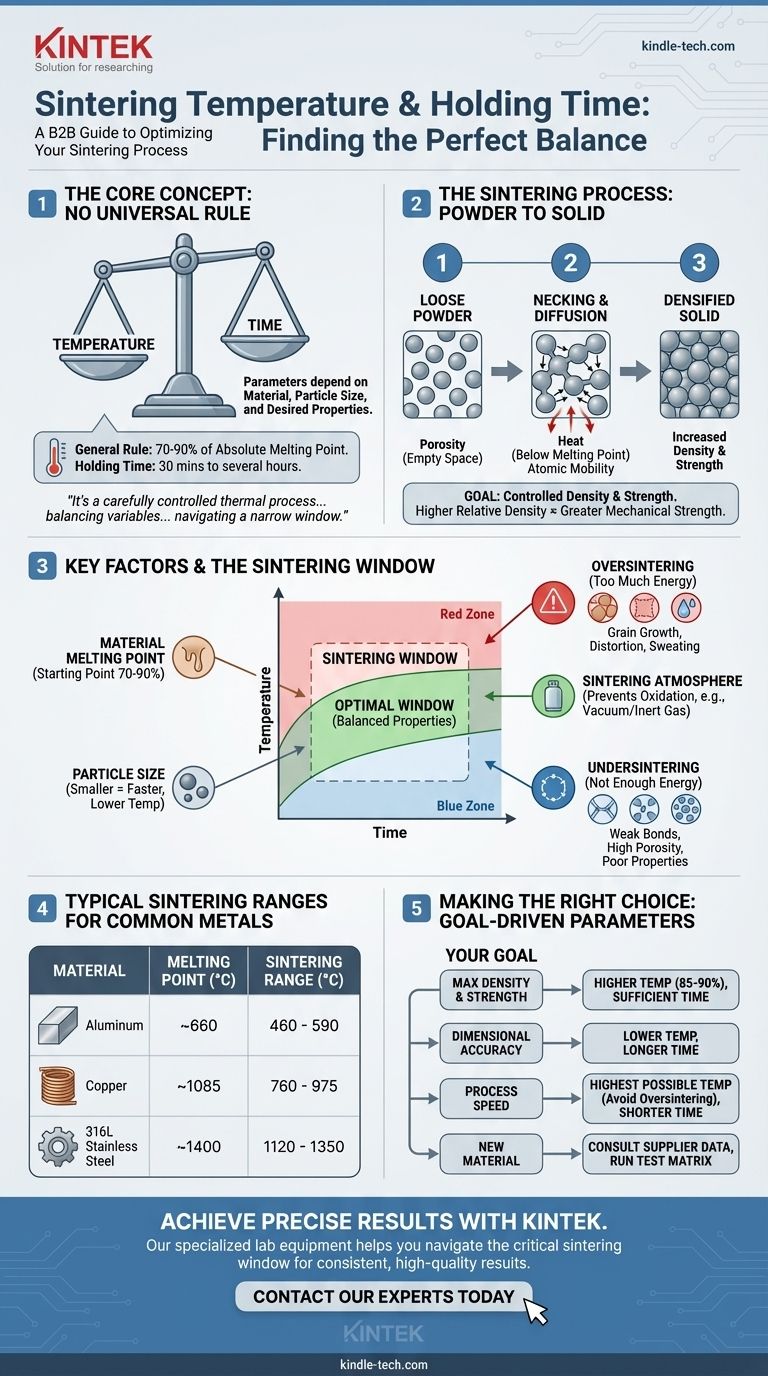

焼結に単一の普遍的な温度と保持時間というものはありません。これらのパラメータは、処理される特定の材料、粉末粒子のサイズ、および部品の密度や強度といった最終的に望まれる特性に極めて依存します。一般的な経験則として、金属の焼結温度は通常、その**絶対融点の70%から90%の間**であり、保持時間は30分から数時間に及びます。

焼結とは、温度と時間に関する単一の魔法の数字を達成することではありません。これは、目標密度と強度を達成するために、これらの2つの変数を特定の材料と慎重にバランスさせる、注意深く制御された熱プロセスであり、不完全な結合と部品の歪みの狭い範囲を乗り切る作業です。

焼結の目的:粉末から固体を作ること

焼結は、粉末粒子を集めたものを固体で一貫性のある塊に変換するマイクロマニュファクチャリングプロセスです。これは、材料の融点未満の熱を使用して達成されます。

メカニズム:「ネック」形成と原子拡散

高温になると、粉末粒子内の原子は非常に移動しやすくなります。それらは隣接する粒子の表面を横切って移動し、接触点で小さな物理的な橋、すなわち「ネック」を形成します。

プロセスが続くと、これらのネックは幅広くなります。粒子同士が引き寄せられ、粒子間の空隙(気孔率)が減少し、部品全体の密度と強度が向上します。

望ましい結果:制御された密度と強度

焼結の主な目的は、特定の**相対密度**、つまり部品の最終密度を固体で非多孔質な材料と比較して達成することです。相対密度が高いほど、機械的強度はほぼ常に高くなります。

完成した部品には依然として微細な気孔が残りますが、プロセスが正しく制御されていれば、その寸法は非常に正確で予測可能になります。

焼結パラメータを決定する重要な要因

「正しい」温度と時間は、相互に作用するいくつかの要因のバランスの結果です。これらの変数を理解することが、成功した結果を達成するための鍵となります。

材料の融点

これは最も重要な要因です。70〜90%の経験則は、あらゆる焼結プロセス開発の出発点となります。

- アルミニウム(融点約660°C)の場合:焼結は通常460°Cから590°Cの間で行われます。

- 銅(融点約1085°C)の場合:焼結は通常760°Cから975°Cの間で行われます。

- 316Lステンレス鋼(融点約1400°C)の場合:焼結は通常1120°Cから1350°Cの間で行われます。

粒子サイズと形状

小さい粒子ほど表面積対体積比がはるかに高くなります。これにより、拡散プロセスを促進するためのエネルギーが増加し、大きい粒子と比較してより速く、より低い温度で焼結が可能になります。

保持時間(滞留時間)

保持時間とは、部品が最高焼結温度に維持される期間です。温度と時間は逆の関係にあります。

保持時間を大幅に長くすれば、より低い温度でもより高い温度と同じ密度を達成できることがよくあります。このトレードオフは、デリケートな部品の歪みを防ぐためによく利用されます。

焼結雰囲気

ほとんどの金属は高温で急速に酸化します。したがって、焼結は制御された雰囲気下、通常は**真空**または不活性ガス(アルゴンや窒素など)の流れの中で行われ、この酸化を防ぎ、粒子間のクリーンな結合を保証します。

トレードオフの理解:焼結ウィンドウ

焼結の成功は、最適な処理ウィンドウ内で操作することにかかっています。このウィンドウから外れると、予測可能な失敗につながります。

焼結不足:エネルギーが不十分

温度が低すぎるか、時間が短すぎると、原子拡散が不完全になります。粒子間のネックは弱く、未発達のままになります。

その結果、脆く、気孔率が高く、機械的特性の劣る部品になります。部品は要求される強度仕様を満たすことができません。

過焼結:エネルギーが過剰

温度が高すぎるか、時間が長すぎると、負の影響が優勢になり始めます。材料の結晶粒が過度に大きくなる可能性があり、これは逆説的に強度と靭性を低下させます。

極端な場合には、歪み、膨れ、あるいは部分的な溶融(**汗出し**として知られる欠陥)が見られることがあります。これは部品の寸法精度と完全性を損ないます。

目的に合わせた適切な選択

最適なパラメータは、最終的な目標によって定義されます。焼結サイクルを開発する際には、目標を意思決定プロセスの指針として使用してください。

- 主な焦点が最大の密度と強度である場合:気孔率を最小限に抑えるのに十分な時間を確保し、材料の焼結温度範囲の上限(例:融点の85〜90%)で操作します。

- 主な焦点が微細な特徴と寸法精度の維持である場合:結晶粒の成長、沈み込み、または歪みのリスクを減らすために、より長い時間、より低い温度を使用する必要があります。

- 主な焦点がプロセスの速度とスループットである場合:過焼結の欠陥を回避できる最高温度で操作し、必要な保持時間を最小限に抑えます。

- 新しい材料から始める場合:必ず粉末サプライヤーのデータシートを参照することから始め、その後、特定の炉内での材料の挙動をベンチマークするために小規模なテストマトリックスを実行します。

結局のところ、焼結をマスターすることは、要求される正確な材料特性を達成するために、温度と時間を体系的に調整することなのです。

要約表:

| 材料 | 融点(°C) | 典型的な焼結範囲(°C) |

|---|---|---|

| アルミニウム | 約660 | 460 - 590 |

| 銅 | 約1085 | 760 - 975 |

| 316Lステンレス鋼 | 約1400 | 1120 - 1350 |

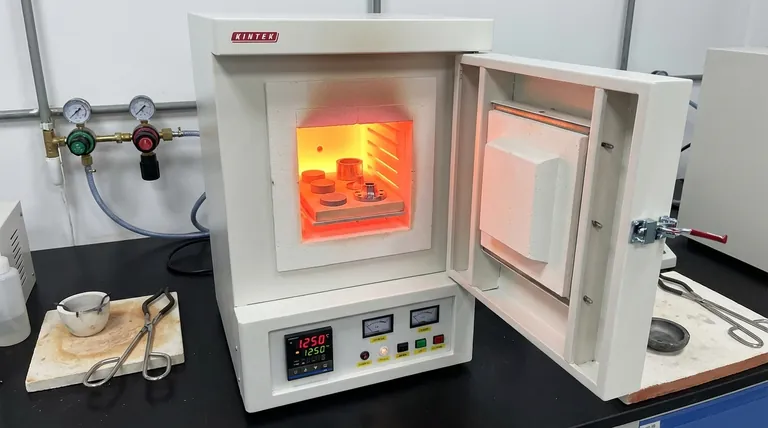

KINTEKの専門知識により、焼結部品の正確な密度と強度を実現します。

当社の専門的なラボ機器と消耗品は、温度と時間のバランスを取り、焼結不足または過焼結を回避することで、重要な焼結ウィンドウを乗り切るのに役立つように設計されています。アルミニウム、銅、ステンレス鋼などの金属を扱う場合でも、KINTEKは一貫した高品質の結果を得るために必要な信頼できるソリューションとサポートを提供します。

焼結要件についてご相談いただき、効率と性能を最大化するためにプロセスを最適化する方法について、当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- 実験室用 1700℃ マッフル炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室マッフル炉 底部昇降式マッフル炉

- 1400℃ マッフル炉 ラボ用

- 1400℃実験室用高温管状炉(アルミナチューブ付き)