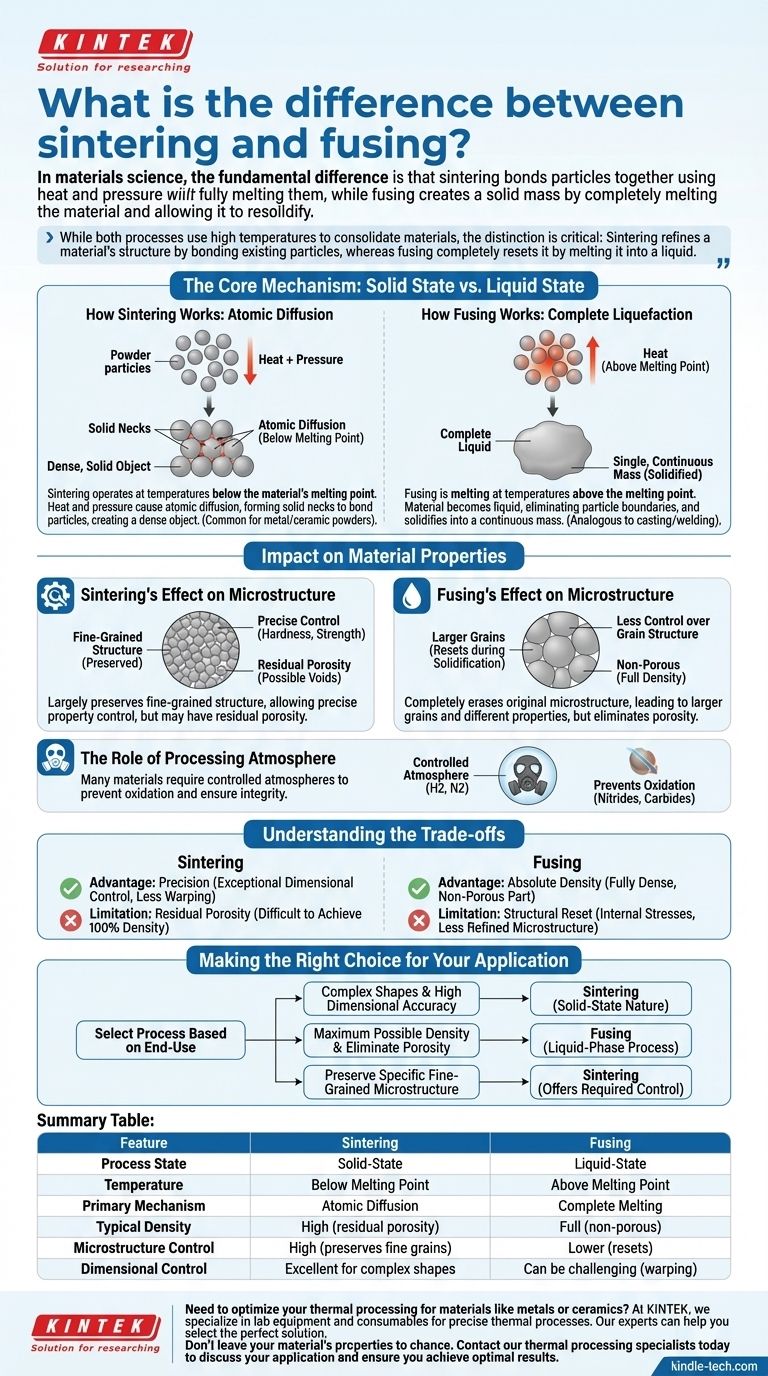

材料科学において、根本的な違いは、焼結が粒子を完全に溶融させることなく、熱と圧力を使用して粒子同士を結合させるのに対し、融解は材料を完全に溶融させて再凝固させることによって固体を形成する点です。焼結は原子拡散によって駆動される固相プロセスであるのに対し、融解は相変化を伴う液相プロセスです。

どちらのプロセスも材料を固化させるために高温を使用しますが、その区別は極めて重要です。焼結は既存の粒子を結合させることによって材料の構造を洗練させるのに対し、融解は液体に溶かすことによって完全にリセットします。

コアメカニズム:固相 対 液相

最も重要な区別は、原子レベルで材料に何が起こるかにあります。一方のプロセスは既存の構造を注意深く再配置し、もう一方はそれを完全に液化します。

焼結の仕組み:原子拡散

焼結は材料の融点より低い温度で機能します。

熱は個々の粉末粒子内の原子に移動するための十分なエネルギーを与えます。圧力の下で、これらの移動可能な原子は粒子間の境界を越えて拡散し、隙間を橋渡しする固体の「ネック」を形成します。

このプロセスが続くと、粒子が結合し、それらの間の隙間(気孔)が収縮し、部品は高密度の固体オブジェクトになります。これは、金属粉末やセラミック粉末から部品を製造する際によく見られます。

融解の仕組み:完全な液化

融解はより単純な概念です。それは溶融です。

材料は融点を超えて加熱され、完全に液体になります。この液体状態では、元の粒界は完全に排除されます。

冷却すると、液体は単一の連続した塊として固化します。これは、目標が完全に高密度で均質な構造を作成することである鋳造や溶接に類似しています。

材料特性への影響

これら2つの方法の選択は、最終的なコンポーネントの内部構造と性能に大きな影響を与えます。

焼結が微細構造に与える影響

焼結はバルク溶融を伴わないため、出発粉末の微細な粒状の微細構造をほぼ維持できます。

これにより、エンジニアは硬度や強度などの材料特性を正確に制御できます。ただし、すべての気孔率を排除することは困難な場合があり、最終的な部品に微小な空隙として残ることがあります。

融解が微細構造に与える影響

融解は元の微細構造を完全に消去します。新しい構造は凝固中に形成されるため、より大きな粒と異なる一連の機械的特性につながる可能性があります。

このプロセスは粉末ベースの方法に見られる気孔率を自然に排除しますが、最終的な粒構造に対する制御は少なくなります。

処理雰囲気の役割

多くの先端材料にとって、加熱中の環境は極めて重要です。

窒化物、炭化物、および多くの金属は、水素や窒素ガスなどの制御された雰囲気下での焼結を必要とします。これにより、最終部品の完全性を損なう酸化やその他の化学反応を防ぎます。

トレードオフの理解

どちらの方法も万能ではありません。正しい選択は、密度への要求と構造制御への要求のバランスにかかっています。

焼結の利点:精度

焼結は優れた寸法精度を提供します。材料が自由流動性の液体になることはないため、部品が反ったり垂れ下がったりする可能性が低く、複雑なニアネットシェイプ部品の製造に最適です。

焼結の限界:残留気孔率

焼結だけで理論密度の100%を達成することは、困難で費用がかかる場合があります。わずかな残留気孔率は、高応力用途では限界要因となることがあります。

融解の利点:絶対的な密度

融解の主な利点は、完全に高密度で非多孔質の部品を簡単に作成できることです。液体材料は自然にあらゆる空隙を充填し、固体最終製品を保証します。

融解の限界:構造のリセット

完全な溶融と再凝固は、内部応力や洗練されていない微細構造を引き起こす可能性があります。この制御の欠如は、高性能コンポーネントにとって大きな欠点となる可能性があります。

用途に合わせた正しい選択

適切な熱処理プロセスの選択は、コンポーネントの最終的な用途要件によって決まります。

- 複雑な形状を高精度で作成することが主な焦点である場合: 固相プロセスであるため、焼結が優れた方法です。

- 可能な限り最大の密度を達成し、すべての気孔率を排除することが主な焦点である場合: 融解または同様の液相プロセスが不可欠なアプローチです。

- 最適な機械的特性のために特定の微細な粒状の微細構造を維持することが主な焦点である場合: 焼結はそれを達成するために必要な制御を提供します。

結局のところ、処理中に材料が固体であるべきか液体であるべきかを理解することが、その最終的な形状と機能を習得するための鍵となります。

要約表:

| 特徴 | 焼結 | 融解 |

|---|---|---|

| プロセス状態 | 固相 | 液相 |

| 温度 | 融点未満 | 融点超 |

| 主要メカニズム | 原子拡散 | 完全な溶融 |

| 一般的な密度 | 高(残留気孔率がある場合がある) | 完全(非多孔質) |

| 微細構造制御 | 高(微細粒を維持) | 低(凝固時にリセット) |

| 寸法制御 | 複雑な形状に優れる | 反りのため困難な場合がある |

金属やセラミックスなどの材料の熱処理を最適化する必要がありますか?

適切な方法(焼結または融解)を選択することは、最終的な部品の目的の密度、微細構造、および性能を達成するために極めて重要です。誤った選択は、コストのかかる失敗や期待外れの結果につながる可能性があります。

KINTEKでは、これらの精密な熱処理プロセスを支える実験装置と消耗品の専門家です。感度の高い材料用の制御雰囲気炉が必要な場合でも、融解用途用の高温システムが必要な場合でも、当社の専門家がお客様の研究所の特定のニーズに最適なソリューションを選択するお手伝いをします。

材料の特性を偶然に任せないでください。今すぐ当社の熱処理スペシャリストにご連絡いただき、お客様の用途についてご相談の上、最適な結果を確実に得られるようにしてください。

ビジュアルガイド