薄膜堆積とは、表面(「基板」)に、しばしば数原子または数分子の厚さしかない極めて薄い材料層を形成するプロセスです。この技術は、コンピューターチップから太陽電池に至るまで、現代の幅広いハイテク部品の基盤となる製造方法です。これにより、新しい材料を加えて機械的、電気的、または光学的特性を望ましいものにすることで、表面の特性を精密に設計することができます。

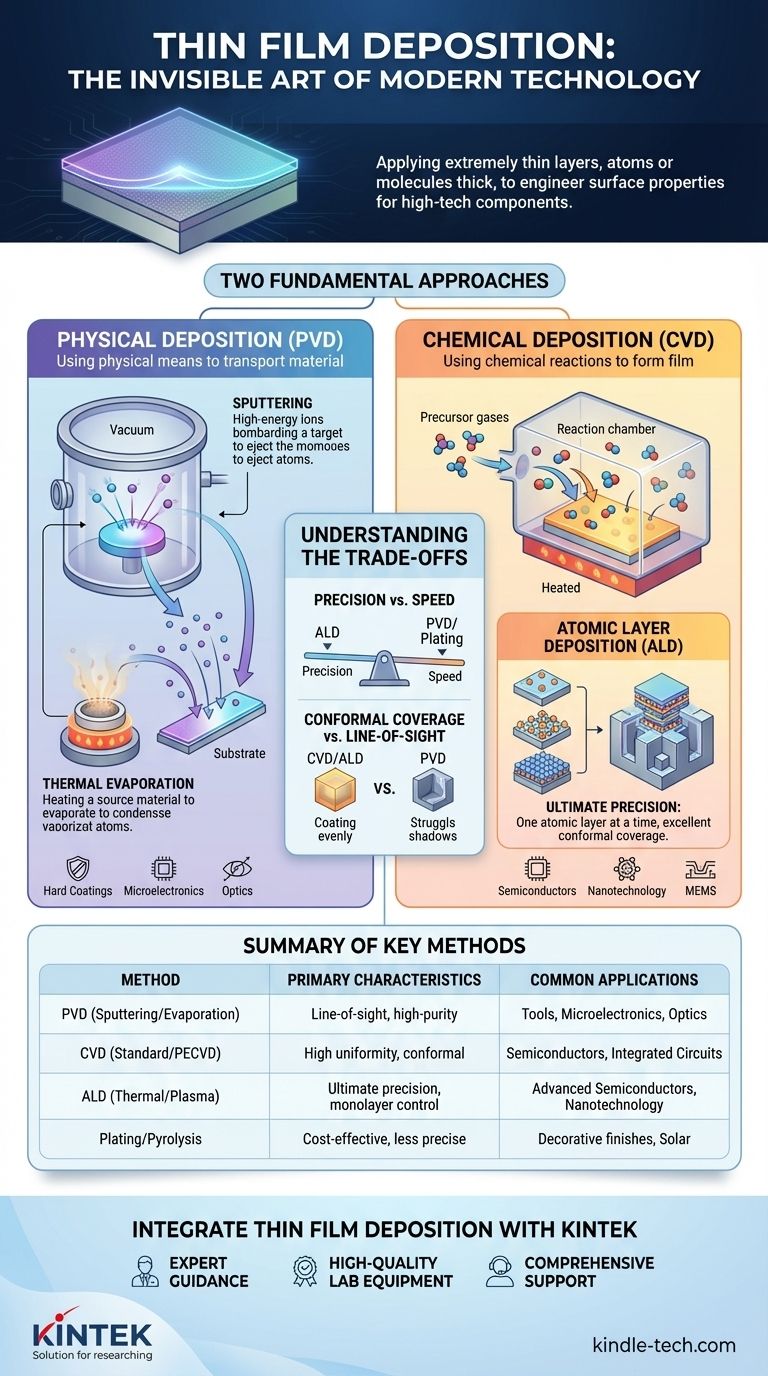

理解すべき核心的な概念は、「薄膜堆積」が単一の技術ではなく、高度に制御されたプロセスの集合体であるということです。これらのプロセスは、物理的および化学的という2つの主要なカテゴリに分類され、それぞれが機能的な微細層を構築するために設計された異なる方法を持ち、これらは事実上すべての現代エレクトロニクスに不可欠です。

この技術が基盤となる理由

薄膜堆積は、あいまいな工業プロセスではありません。それは、私たちが日常的に使用する技術を可能にする重要な要素です。新しい特性を持つ材料を作り出す能力は、この技術を不可欠なものにしています。

エレクトロニクスと半導体への影響

ほとんどすべての集積回路と半導体デバイスは、これらの技術を使用して製造されています。堆積は、シリコンウェハー上にトランジスタとコネクタを形成する導電性、絶縁性、および半導体層を作成するために使用されます。

コンピューティング以外の応用

この技術の利点は、マイクロチップをはるかに超えて広がっています。眼鏡の反射防止コーティング、工具の耐久性のある装飾仕上げ、ソーラーパネルの導電層、ハードディスクドライブの磁気層の作成に使用されています。

ナノテクノロジーの限界を押し広げる

原子レベルでの材料操作を可能にすることで、薄膜堆積はナノテクノロジーの礎石となっています。これにより、超硬質、耐腐食性、または特定の感光性特性を持つ材料の作成が可能になります。

2つの基本的なアプローチ

すべての堆積方法は、コーティング材料を基板にどのように輸送するかによって大まかに分類できます。それらの選択は、使用される材料と最終的な膜の望ましい特性に完全に依存します。

物理堆積

このアプローチは、熱や運動エネルギーなどの物理的な手段を使用して、固体源材料を蒸気に変換します。これらの蒸気化された原子または分子は、真空を通過してより冷たい基板上に凝縮し、薄膜を形成します。

化学堆積

このアプローチは、化学反応を使用して膜を形成します。前駆体ガスが反応室に導入され、そこで基板表面で反応または分解し、目的の固体材料を薄いコーティングとして残します。

主要な堆積技術の解説

2つの基本的なアプローチの中で、いくつかの特定の方法が業界標準となっています。それぞれが、精度、速度、材料適合性の独自の組み合わせを提供します。

物理蒸着 (PVD)

PVDは、材料を物理的に転送する方法の総称です。最も一般的な技術は、高エネルギーイオンがターゲットを衝突させて原子を放出するスパッタリングと、ソース材料が真空中で加熱されて蒸発する熱蒸着です。

化学蒸着 (CVD)

CVDは、半導体産業で最も広く使用されている方法です。制御された化学反応に依存することで、高度に均一で精密なコーティングが可能になり、複雑な集積回路の製造に不可欠です。

原子層堆積 (ALD)

化学堆積のより高度なサブセットであるALDは、膜を単一の原子層ずつ構築します。自己制限的な化学反応のシーケンスを使用し、複雑な3D構造上でも膜厚とコンフォーマリティ(均一な被覆性)において比類のない制御を提供します。

めっきと熱分解

他の方法も存在します。めっきは、基板を化学浴に浸し、コーティング材料が表面に付着するものです。スプレー熱分解は、化学溶液を加熱された基板に噴霧し、そこで熱分解して膜を形成します。

トレードオフの理解

単一の堆積方法が普遍的に優れているわけではありません。技術の選択は、コスト、速度、および望ましい結果の間のトレードオフに基づいて行われる重要なエンジニアリング上の決定です。

精度 vs. 速度

ALDのような方法は究極の精度を提供しますが、この層ごとのアプローチは本質的に遅いです。対照的に、スパッタリング (PVD) やめっきのような技術は、はるかに速く材料を堆積できますが、原子レベルの均一性に対する制御は劣る場合があります。

材料と基板の適合性

CVDはしばしば高温を必要とし、敏感な基板を損傷する可能性があります。PVDは通常、より低い温度で実行できるため、プラスチックを含むより広範囲の材料に適しています。

コンフォーマルな被覆 vs. 直線的な被覆

PVDはしばしば「直線的な」プロセスであり、アンダーカットのある複雑な3次元形状を均一にコーティングするのに苦労します。CVDや特にALDのような化学的方法は、複雑な物体の露出したすべての表面を均一に覆う、高度にコンフォーマルなコーティングを作成するのに優れています。

目標に合わせた方法の選択

適切なプロセスを選択するには、まず最も重要な要件を定義する必要があります。

- 複雑な3Dナノ構造に対する究極の精度とコンフォーマリティが最優先の場合:ALDは、原子レベルでの層ごとの制御により、最有力候補です。

- 高スループットの半導体製造が最優先の場合:CVDは、高精度、均一性、効率の優れたバランスにより、業界標準です。

- 高純度の金属またはセラミックの硬質コーティングの作成が最優先の場合:スパッタリングのようなPVD技術は、工具から光学部品まで幅広い用途で非常に効果的かつ広く使用されています。

- 極端な精度を必要としない、より大きな物体の費用対効果の高いコーティングが最優先の場合:電解めっきやスプレー熱分解のようなより単純な方法が、最も実用的な解決策となる場合があります。

最終的に、薄膜堆積は、原子から高度な材料を構築する目に見えない芸術であり、現代のほぼすべてのテクノロジーの性能と機能を可能にしています。

要約表:

| カテゴリ | 主要な方法 | 主な特徴 | 一般的な用途 |

|---|---|---|---|

| 物理蒸着 (PVD) | スパッタリング、熱蒸着 | 直線的な被覆、高純度コーティング、低温 | 工具用硬質コーティング、マイクロエレクトロニクス、光学部品 |

| 化学蒸着 (CVD) | 標準CVD、プラズマCVD (PECVD) | 高い均一性、コンフォーマルなコーティング、しばしば高温を必要とする | 半導体製造、集積回路 |

| 原子層堆積 (ALD) | 熱ALD、プラズマALD | 究極の精度、単分子層制御、3D構造上の優れたコンフォーマリティ | 先進半導体、ナノテクノロジー、MEMS |

| その他の方法 | めっき、スプレー熱分解 | 大規模向けに費用対効果が高い、精度は劣る | 装飾仕上げ、一部の太陽電池層 |

薄膜堆積をワークフローに統合する準備はできていますか?

適切な堆積技術を選択することは、R&Dまたは製造プロセスの成功にとって重要です。KINTEKの専門家が、これらの複雑な決定をナビゲートするお手伝いをします。

KINTEKが提供するもの:

- 専門家によるガイダンス:当社のチームが、お客様の特定の材料、基板、および性能要件に基づいて、理想的なPVD、CVD、またはALDシステムを選択するお手伝いをします。

- 高品質の実験装置:研究グレードのシステムから生産規模のソリューションまで、KINTEKは精密で一貫した薄膜堆積のための信頼性の高い装置を提供します。

- 包括的な消耗品とサポート:当社の高純度ターゲット材料、ソース化学物質、および専門の技術サポートの範囲で最適な性能を確保します。

次世代半導体、高度な光学コーティング、または新しいナノ材料を開発している場合でも、KINTEKは、お客様のラボの薄膜ニーズをサポートするための専門知識と装置を備えています。

今すぐ当社の専門家にお問い合わせください。個別相談を通じて、当社のソリューションがお客様のイノベーションをどのように加速できるかを発見してください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 精密加工用CVDダイヤモンド切削工具ブランク

- ラミネート・加熱用真空熱プレス機

よくある質問

- ろう付けを行う際に守るべき注意事項は?安全で効果的なろう付け作業のためのガイド

- Ce-TiOx/npAu触媒において、プログラム温度制御が重要なのはなぜですか?触媒活性化の精度を達成する

- 静的腐食実験システムでブースターポンプと組み合わせて窒素ボンベを使用する目的は何ですか?

- 歯科におけるアディティブ・マニュファクチャリングの応用とは?より速く、より正確な患者ケアを実現

- 板金の利点、欠点、および用途は何ですか?材料選定の究極ガイド

- 成膜技術が優れているのはなぜですか?優れた材料のための原子レベルの制御を解き放つ

- バイオ炭の収益性はどの程度か?廃棄物、エネルギー、炭素クレジットから収益を解き放つ

- 一定温度乾燥オーブンは、パルプ収率の決定にどのように利用されますか?バイオマスデータの精度を確保する