本質的に、スパッタリング成膜は原子スケールのサンドブラストに似た物理的なコーティングプロセスです。高エネルギーイオンを使用して、原料材料から個々の原子を叩き出し、それらの原子が真空を通過して別の表面に堆積し、超薄く高度に制御された膜層を徐々に形成します。この方法は、物理気相成長(PVD)として知られるより広範な技術カテゴリーに属します。

事実上あらゆる材料から高品質の薄膜を作成するために、エンジニアは溶解や化学反応に依存しないプロセスを必要とします。スパッタリング成膜は、高エネルギーイオン衝撃を利用してターゲットから原子を物理的に叩き出すことでこの問題を解決し、複雑な合金、セラミックス、高融点金属の成膜において比類のない制御性と多様性を提供します。

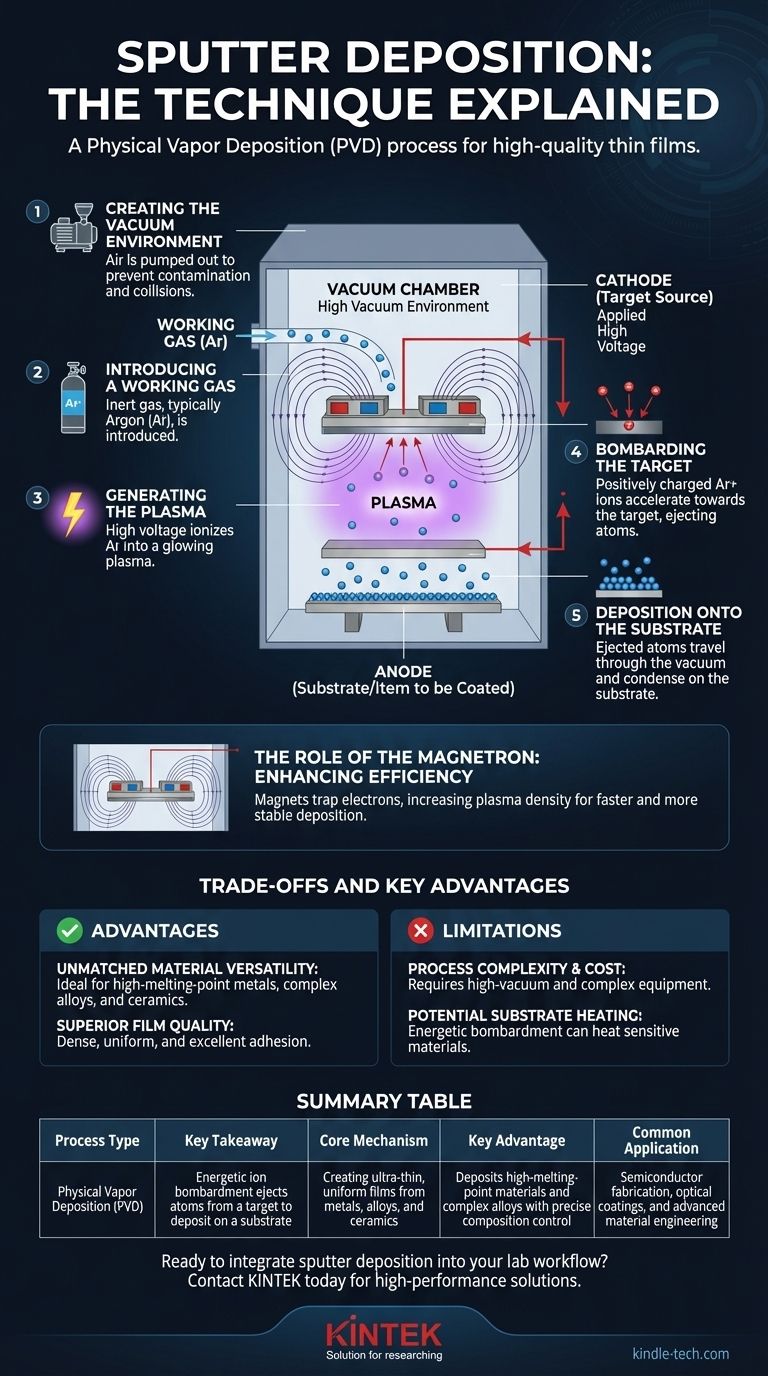

コアメカニズム:プラズマから膜へ

スパッタリングは、密閉された真空チャンバー内で完全に実行される段階的なプロセスです。高品質で均一な薄膜を生成するためには、各ステップが重要です。

ステップ1:真空環境の作成

プロセス全体は、チャンバー内のすべての空気を排気して高真空を作り出すことから始まります。これは、スパッタされた原子が空気分子と衝突するのを防ぎ、最終的な膜の汚染を避けるために極めて重要です。

ステップ2:作動ガスの導入

真空が確立されたら、少量で正確に制御された量の不活性ガス、最も一般的にはアルゴン(Ar)がチャンバー内に導入されます。このガスが「サンドブラスト」粒子の供給源となります。

ステップ3:プラズマの生成

チャンバー内の2つの電極(負に帯電したカソード(原料または「ターゲット」を保持する)と接地されたアノード(コーティングされる物体または「基板」を保持する))間に高電圧が印加されます。この電圧によりアルゴンガスが励起され、アルゴン原子から電子が剥ぎ取られ、プラズマとして知られる光るイオン化ガスが生成されます。

ステップ4:ターゲットへの衝突

プラズマ内の正に帯電したアルゴンイオンは、負に帯電したターゲットに強く引き寄せられます。それらはターゲットに向かって加速し、かなりの運動エネルギーをもってその表面に衝突します。

この高エネルギーの衝突により、ターゲット材料から原子が物理的に叩き出され、つまり「スパッタリング」され、真空環境中に放出されます。

ステップ5:基板への堆積

ターゲットから放出された原子は真空チャンバーを通過し、基板に衝突します。到着すると、それらは凝縮して表面に結合し、ターゲット材料の薄膜を徐々に形成します。

マグネトロンの役割:効率の向上

現代のスパッタリングシステムでは、プロセスを改善するためにほぼ常に磁石が使用されており、これはマグネトロンスパッタリングとして知られる技術です。

なぜ基本的なスパッタリングでは不十分なのか

単純なシステムでは、プラズマの密度が低く、イオン生成プロセスが非効率的です。これにより成膜速度が遅くなり、基板の過度の加熱を引き起こす可能性があります。

磁石による電子の捕捉

これを解決するために、ターゲットの背後に強力な磁石が配置されます。磁場はプラズマからの自由電子を、ターゲット表面のすぐ前でタイトなループ状の経路に閉じ込めます。

結果:より高密度なプラズマとより速い堆積

これらの捕捉された電子は磁力線の周りをらせん状に動き、中性アルゴン原子と衝突してイオン化する確率が劇的に増加します。これにより、はるかに高密度で局在化されたプラズマが生成され、ターゲットを衝突させるためのイオンがより多く生成されます。その結果、成膜速度が大幅に向上し、安定します。

トレードオフと主な利点の理解

スパッタリングは強力な技術ですが、他の成膜方法と比較した場合の特定の強みと限界を理解することが不可欠です。

利点:比類のない材料の多様性

スパッタリングは化学的または熱的なプロセスではなく物理的なプロセスであるため、ほぼすべての材料の成膜に使用できます。特に融点が極めて高い材料(高融点金属)や、組成を正確に維持する必要がある複雑な合金からの膜作製に効果的です。

利点:優れた膜質

スパッタされた原子はかなりのエネルギーを持って基板に到達します。その結果、得られる膜は通常、非常に高密度で均一であり、基板表面への密着性に優れています。

制限:プロセスの複雑さとコスト

スパッタリングシステムには、高真空装置、高電圧電源、そしてしばしば複雑なマグネトロンアセンブリが必要です。これにより、装置は単純な熱蒸着などの代替手段よりも高価で複雑になります。

制限:基板加熱の可能性

高エネルギー粒子(イオン、電子、スパッタされた原子)の絶え間ない衝突は、基板にかなりのエネルギーを伝達し、基板を加熱する可能性があります。これは、プラスチックなどの温度に敏感な材料をコーティングする場合には懸念事項となることがあります。

目標に合わせた適切な選択

スパッタリング成膜は万能の解決策ではありません。特定の目標によって、それがアプリケーションにとって適切なプロセスであるかどうかが決まります。

- 複雑な合金や高融点金属の成膜が主な目的の場合: スパッタリングは、融点の限界を回避し、材料の元の組成を維持できるため、優れた選択肢です。

- 高密度で均一、かつ密着性の高い膜の達成が主な目的の場合: スパッタされた原子のエネルギー性の高さにより、他の方法では達成が難しい優れた膜品質が得られます。

- 単純な低融点材料の迅速なコーティングが主な目的の場合: 熱蒸着の方が、より高速で潜在的により低コストの代替手段として考えられますが、スパッタリングの方がより高い制御性を提供します。

その原理を理解することで、高度な材料工学や半導体製造のための基本的なツールとしてスパッタリング成膜を活用することができます。

要約表:

| 側面 | 主なポイント |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| コアメカニズム | 高エネルギーイオン衝撃によりターゲットから原子を叩き出し、基板上に堆積させる |

| 主な用途 | 金属、合金、セラミックスからの超薄膜、均一な膜の作製 |

| 主な利点 | 高融点材料および複雑な合金を正確な組成制御で成膜できる |

| 一般的な応用 | 半導体製造、光学コーティング、高度な材料工学 |

スパッタリング成膜を研究室のワークフローに統合する準備はできましたか? KINTEKは、精度と信頼性のために設計された高度なスパッタリングシステムを含む、高性能な研究室機器と消耗品の専門サプライヤーです。複雑な合金、セラミックス、または温度に敏感な基板を扱っているかどうかにかかわらず、当社のソリューションは優れた膜品質とプロセス制御を保証します。当社の専門家にご相談ください、お客様固有のコーティングニーズについて話し合い、KINTEKがお客様の研究または生産能力をどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用