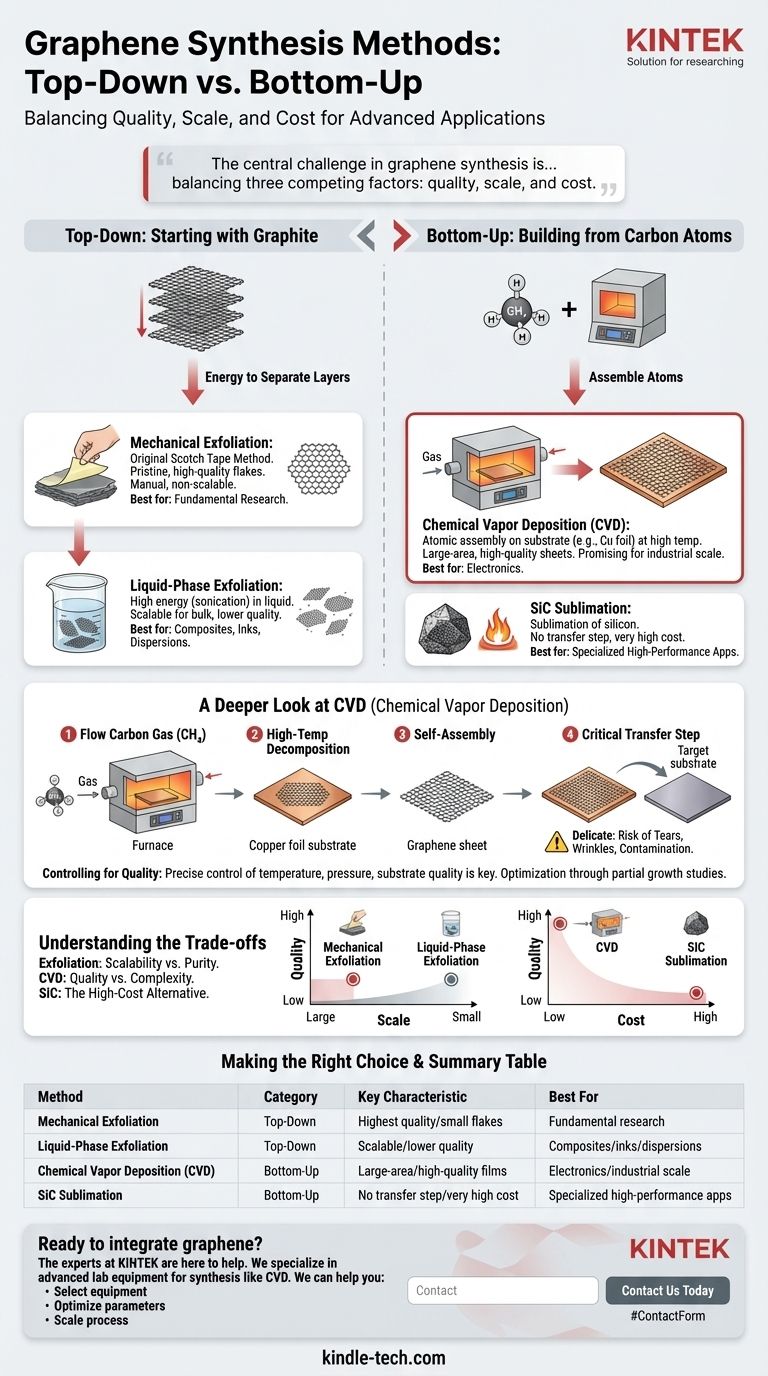

本質的に、すべてのグラフェン合成技術は、黒鉛から始めてそれを分解するトップダウン法と、個々の炭素原子からグラフェンを構築するボトムアップ法の2つの基本的なカテゴリに分類されます。多くのバリエーションが存在しますが、エレクトロニクスに適した高品質で大面積のグラフェンを製造するために最も重要な方法は、ボトムアップアプローチである化学気相成長法(CVD)です。

グラフェン合成における中心的な課題は、単にそれを生成することではなく、品質、規模、コストという3つの相反する要素のバランスを取ることです。単純な剥離法で研究用の純粋なフレークを生成することはできますが、高度な用途に必要な大規模で均一なシートを製造できるのはCVDのような手法だけです。

2つの核となる考え方:トップダウン対ボトムアップ

すべての合成法は、これら2つの明確な出発点のいずれかから始まります。この区分を理解することが、関わるトレードオフを把握するための第一歩です。

トップダウン:黒鉛から始める

このアプローチは本質的に破壊的です。バルクの黒鉛(基本的に無数のグラフェン層が積み重なったもの)から始め、エネルギーを使ってそれらの層を分離します。

最も有名なトップダウン法は機械的剥離法です。これは、粘着テープで黒鉛結晶から層を剥がす、オリジナルの「セロハンテープ法」です。これにより、極めて高品質で欠陥のないグラフェンフレークが得られます。

しかし、機械的剥離法はスケールアップできず、したがって基礎研究に限定されます。

もう一つの一般的な方法は液相剥離法です。このプロセスでは、黒鉛を液体に浸し、高エネルギー(超音波処理など)を加えて層を分離します。これは大量生産には適していますが、得られるフレークは小さく、電気的品質が低いことがよくあります。

ボトムアップ:炭素原子から構築する

このアプローチは本質的に構築的です。炭素原子源(通常はガス)から始め、それを基板上で連続した単一のグラフェンシートへと組み立てます。

主要なボトムアップ法は化学気相成長法(CVD)です。これは、高品質グラフェンの工業規模での生産にとって最も有望な技術と広く見なされています。

炭化ケイ素(SiC)の昇華やアーク放電など、他のボトムアップ法も存在しますが、ほとんどの用途において品質とスケーラビリティのバランスが最も優れているのはCVDです。

化学気相成長法(CVD)の詳細

次世代エレクトロニクスにおけるその重要性から、CVDプロセスはより詳しく見る価値があります。これは原子を組み立てる高度に制御されたプロセスです。

CVDの仕組み

このプロセスには、炭素含有ガス(最も一般的にはメタン(CH₄))を高温炉に流すことが含まれます。

炉内には、通常は薄い銅(Cu)箔である金属基板があります。高温でメタンが分解し、炭素原子が銅の表面に堆積し、自己組織化して連続した単原子層のグラフェンシートを形成します。

重要な転写ステップ

銅箔上に成長させたグラフェンは、デバイスで使用するためにターゲット基板(シリコンや柔軟なプラスチックなど)に転写する必要があります。この転写プロセスはデリケートであり、破れ、しわ、汚染を引き起こす可能性があり、依然として大きな技術的課題となっています。

品質を制御する

グラフェン膜の最終的な品質は、合成パラメーターの厳密な制御に大きく依存します。温度、ガス圧力、基板の品質などの要因が最終製品に影響を与えます。

研究者は、「部分成長研究」(完全な膜が形成される前にプロセスを停止する)などの技術を使用して、個々のグラフェン結晶がどのように核生成し成長するかを研究します。これにより、欠陥を最小限に抑え、より完璧な膜を作成するための条件を最適化するのに役立ちます。

トレードオフの理解

完璧な単一の合成法はありません。それぞれに固有の妥協点があります。

剥離法:スケーラビリティ対純度

機械的剥離法は最も純粋な形態のグラフェンを提供しますが、手作業によるプロセスであり、微小でランダムに配置されたフレークを生成します。製造のためにスケールアップすることは不可能です。液相剥離法は、インクや複合材料などのバルク材料のスケーリングには適していますが、得られるフレークはそれほど純粋ではありません。

CVD:品質対複雑性

CVDはエレクトロニクスに必要な大面積で高品質な膜を生成します。しかし、高価で特殊な装置、高温、そして最終的な品質を損ないコストを増加させる可能性のある複雑な転写ステップが必要です。

SiC昇華:高コストの代替手段

炭化ケイ素を極端な高温に加熱すると、シリコンが昇華してなくなり、ウェーハ上に直接グラフェンの層が残ります。これにより転写ステップは不要になりますが、最も特殊な高性能用途を除いては、法外に高価になります。

目標に応じた適切な選択

最適な合成方法は、最終的な用途によって完全に決まります。

- 基礎研究が主な焦点の場合: 機械的剥離法は、ラボスケールの実験のために最高品質で欠陥のないフレークを提供します。

- 大面積エレクトロニクスが主な焦点の場合: 化学気相成長法(CVD)は、高品質で連続したグラフェン膜を製造するための最も有望な方法です。

- 複合材料、インク、分散液の作成が主な焦点の場合: 液相剥離法は、完璧な電気的特性が最優先事項ではない場合のグラフェンフレークの大量生産のための費用対効果の高い方法です。

最終的に、理想的な合成方法は、用途が要求する品質、規模、コストの特定のバランスによって決定されます。

概要表:

| 方法 | カテゴリ | 主な特徴 | 最適用途 |

|---|---|---|---|

| 機械的剥離法 | トップダウン | 最高品質、小フレーク | 基礎研究 |

| 液相剥離法 | トップダウン | スケーラブル、品質は低い | 複合材料、インク、分散液 |

| 化学気相成長法 (CVD) | ボトムアップ | 大面積、高品質フィルム | エレクトロニクス、工業規模 |

| SiC昇華法 | ボトムアップ | 転写ステップ不要、非常に高コスト | 特殊な高性能用途 |

グラフェンを研究開発や製品開発に組み込む準備はできましたか?

適切な合成方法の選択は、品質、規模、予算に関する目標達成の鍵となります。KINTEKの専門家がお手伝いします。当社は、CVDプロセスを含む最先端の材料合成に必要な高度なラボ機器や消耗品の提供を専門としています。

当社がお手伝いできること:

- お客様固有のグラフェン用途に最適な機器の選定。

- 優れた結果を得るための合成パラメーターの最適化。

- 研究から生産へのプロセスのスケールアップ。

グラフェンやその他の先進材料によるイノベーションを加速させるために、当社のソリューションについてご相談いただくには、今すぐ下記のフォームからお問い合わせください。

ビジュアルガイド

関連製品

- 精密加工用CVDダイヤモンド切削工具ブランク

- グラファイト真空炉 IGBT実験黒鉛炉

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 乾式プレス法による炭素黒鉛板

- 組織の粉砕と分散のためのラボ用滅菌スラップタイプホモジナイザー