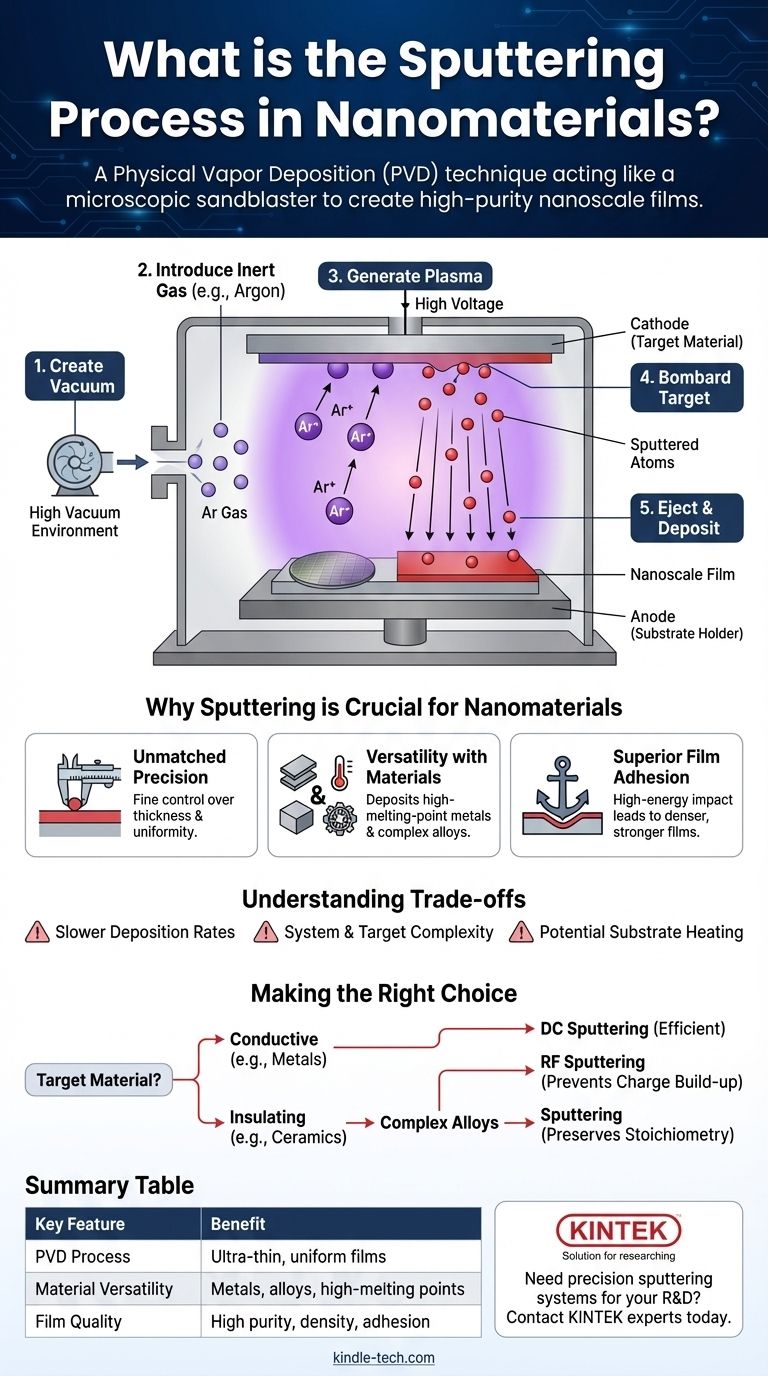

本質的に、スパッタリングは物理気相成長(PVD)プロセスであり、ナノメートルスケールの極めて薄い膜を形成するために使用されます。これは微細なサンドブラスターのように機能し、不活性ガスの高エネルギーイオンがターゲット(「ターゲット」)と呼ばれる材料源に衝突し、その原子を物理的に叩き出します。これらの叩き出された原子は真空を通過し、近くの物体(「基板」)に凝縮して、徐々に均一なコーティングを形成します。

重要な洞察は、スパッタリングが化学反応や溶融プロセスではないということです。これは純粋に機械的な運動量伝達現象であり、真空中でエネルギーを与えられたプラズマを使用して高純度薄膜の成膜を精密に制御するため、先進的なナノ材料や電子部品の製造に不可欠です。

スパッタリングプロセスの構造

スパッタリングは、密閉された真空チャンバー内で実行される、高度に制御された多段階プロセスです。各ステップは、高品質で均一なナノスケール薄膜を達成するために重要です。

ステップ1:真空環境の作成

プロセスを開始する前に、チャンバーは非常に低い圧力まで排気され、高真空が作成されます。

この最初のステップは、空気、水分、その他の残留ガスを除去するために不可欠です。汚染物質があれば、プロセスを妨害し、結果として得られる膜の純度を損なうことになります。

ステップ2:不活性ガスの導入

十分な真空が達成されると、純粋な不活性ガス、最も一般的にはアルゴン(Ar)がチャンバーに導入されます。

アルゴンは化学的に非反応性であり、適切な原子量を持っているため使用されます。ターゲット材料と化合物を形成しないため、成膜された膜が元の組成を維持することが保証されます。

ステップ3:プラズマの生成

チャンバー内に高電圧が印加され、アルゴンガスにエネルギーが与えられ、アルゴン原子から電子が剥ぎ取られます。

これにより、正のアルゴンイオン(Ar+)と自由電子からなる高度にイオン化された物質の状態であるプラズマが生成されます。この発光する放電が、スパッタリングに必要な高エネルギーイオンの源となります。

ステップ4:ターゲットへの衝突

成膜される材料源であるターゲットには負の電荷が与えられ、陰極となります。

プラズマ中の正に帯電したアルゴンイオンは、負に帯電したターゲットに自然に引き寄せられます。それらはターゲットに向かって加速し、かなりの運動エネルギーでその表面に衝突します。

ステップ5:原子の放出と堆積

高エネルギーアルゴンイオンからの衝撃は、ターゲット材料の表面から原子を叩き出すのに十分な強力さです。この原子の放出が「スパッタリング」効果です。

これらのスパッタされた原子は、低圧環境を直線的に移動し、それらを捕捉するために戦略的に配置された基板に衝突します。それらは基板の表面に凝縮し、一度に1原子層ずつ薄膜を形成します。

スパッタリングがナノ材料にとって不可欠な理由

他の方法も存在しますが、スパッタリングはナノテクノロジーおよび半導体製造における基礎技術となる独自の利点を提供します。

比類のない精度と均一性

このプロセスにより、膜の厚さと均一性を非常に細かく制御でき、これはナノスケールで作業する場合に不可欠です。広い表面積にわたって一貫した特性を持つ滑らかで緻密な膜を作成できます。

材料の多様性

スパッタリングは、熱蒸着法では困難または不可能な、高融点を持つ材料(例えば、難溶性金属)の成膜に特に効果的です。また、複雑な合金や化合物を元の化学比率を維持しながら成膜するのにも優れています。

優れた膜密着性

スパッタされた原子はかなりのエネルギーを持って基板に到達します。この高い衝突エネルギーは、一般的に低エネルギー成膜技術と比較して、基板表面へのより強力な密着性を持つ緻密な膜をもたらします。

トレードオフの理解

その利点にもかかわらず、スパッタリングは固有の制限を伴う複雑なプロセスであり、考慮する必要があります。

遅い成膜速度

熱蒸着などの他の方法と比較して、スパッタリングは比較的遅いプロセスである可能性があります。これは、非常に厚い膜を必要とするアプリケーションの製造スループットに影響を与える可能性があります。

システムとターゲットの複雑さ

スパッタリングシステムは洗練されており、真空ポンプ、電源、プロセス制御装置に多額の設備投資が必要です。ターゲット自体も製造コストが高くなる場合があります。

基板加熱の可能性

高エネルギー粒子の連続的な衝突は、基板の著しい加熱につながる可能性があります。温度に敏感な材料の場合、損傷を防ぐために冷却システムを導入する必要があります。

材料に適した選択をする

使用するスパッタリングプロセスの特定のタイプは、ターゲット材料の電気的特性によって決まります。

- 導電性材料(例:金属)の成膜が主な焦点である場合:標準的な直流(DC)スパッタリングが最も効率的で広く使用されている方法です。

- 絶縁材料(例:セラミックス、酸化物)の成膜が主な焦点である場合:ターゲット表面に正電荷が蓄積してプロセスが停止するのを防ぐために、高周波(RF)スパッタリングが必要です。

- 複雑な合金や化合物の成膜が主な焦点である場合:スパッタリングは優れた選択肢であり、一般的に最終膜中の材料の元の化学量論を維持します。

最終的に、スパッタリングは原子スケールで材料を設計するための強力で多用途なツールを提供し、数え切れないほどの先進デバイスの製造を可能にします。

要約表:

| 主要な特徴 | ナノ材料への利点 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 主な用途 | 超薄型で均一な膜の作成 |

| 材料の多様性 | 金属、合金、高融点材料に優れる |

| 膜の品質 | 高純度、高密度、強力な密着性 |

| 一般的な用途 | 半導体、ナノテクノロジー、光学コーティング |

高純度で均一なナノスケール薄膜を成膜する必要がありますか?

KINTEKは、材料科学およびナノテクノロジーの研究開発の厳しい要求に応えるため、スパッタリングシステムを含む精密実験装置を専門としています。当社の専門知識は、最も重要なプロジェクトにおいて優れた膜品質と一貫性を達成するのに役立ちます。

当社のソリューションがお客様の研究開発をどのように進歩させることができるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉